盘式制动器热结构耦合分析

朱永梅,朱玉君,王新国,张 奔

(江苏科技大学机械工程学院,江苏镇江212003)

制动器是汽车制动过程中的执行部件,其性能的优劣直接影响到汽车行驶的安全性.制动器的发展经历了鼓式制动器和盘式制动器两个阶段.盘式制动器具有体积小、散热能力强、制动力矩稳定等优点,正逐渐占据市场主流地位,在家用汽车、列车、坦克、飞机等的制动系统中都有应用,也可以用于船用矿井提升机;但同时存在一定的不足,例如盘式制动器存在热衰退、局部热点、热抖动等现象.热衰退是指制动过程中摩擦力矩快速下降的情况.摩擦热的存在使得制动盘的局部材料发生相变和热变形,从而出现局部热点.局部热点会造成制动压力分布不均匀,产生热弹性失稳[1],还会造成制动盘厚薄不均,产生热抖动现象.文献[2]中分析了制动盘的温度分布特点,得出了无论是制动盘材料温升所表现出来的对摩擦系数的依耐性,还是制动过程中发生的摩擦磨损以及结构尺寸等的变化,制动盘表面的最大温升值始终保持恒定.文献[3]中通过研究认为不同比例模型的建模方法可以用于汽车制动系统的设计和开发.文献[4]中通过对制动盘系统进行有限元建模,分析了制动盘的三维瞬态温度、盘-片间接触压力分布,探讨了制动盘翘曲产生的原因.文献[5]中对电动汽车制动能量方面进行了研究,设计了制动能量回收系统.文献[6]中提出了制动盘有限元分析快速建模的方法.文中针对制动过程中出现的不稳定现象,对622.3 mm厚的制动盘进行温度场分析,比较制动盘结构尺寸和材料参数的差异对制动盘表面温升的影响,为制动盘的进一步优化提供参考.

1 制动盘摩擦接触机理

在ABAQUS软件中,对热结构进行耦合有两种方法:直接耦合法和顺序耦合法.由于直接耦合法在高度非线性分析中具有较高的精度,所以选择直接耦合法进行制动盘的热结构耦合分析[7].直接耦合方法选用具有位移和温度自由度的C3D8T单元,加载必要的求解参数,通过一次求解得到计算结果.直接耦合法采用多体动力学接触模型来模拟制动盘片摩擦生热.

制动盘和摩擦片的接触摩擦是一个能量转化的过程,基于能量守恒定律.能量守恒定律指在一个封闭的系统内,能量只可以由一个物体转移到另一个物体,从一种形式转换到另一种形式,但其能量的总量不变[8].在盘式制动器工作的过程中,踩下制动踏板,使摩擦片贴合制动盘,通过摩擦做功,减少汽车的动能.汽车动能几乎都转化为热能.针对摩擦产生热能的原因,研究者在对摩擦表面的微观状态进行探索时,发现摩擦面呈现凹凸不平的坑洼状.两表面峰峰接触产生的弹塑性变形产生了热量,同时某些峰切屑做功也会产生热能.法向力的作用会加速微观粒子的热运动.制动盘片产生的热量可以通过库伦摩擦力和摩擦距离的乘积来衡量.

2 盘式制动器有限元分析过程

2.1 制动盘三维模型简化及网格划分

为了节省计算机计算量,划分精确的网格,避免运行过程中出错,需要将制动盘三维结构进行简化.考虑到摩擦片在制动盘两侧对称分布,制动盘几何形状是对称结构,可以取半个制动盘和单个摩擦片的接触情况来分析.制动盘和制动片的形状简化成规则的圆环和扇形结构,尺寸参数如表1.

表1 摩擦副的尺寸参数Table 1 Geometry parameters of friction pair

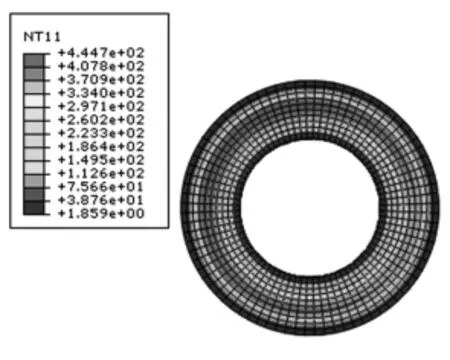

首先用UG软件绘制制动盘和摩擦片的三维图形,然后将这些三维图导入HyperMesh软件进行网格划分.进行网格划分时,使用ABAQUS中独有的C3D8T单元.它是热结构耦合的专用单元,具有温度计算和结构计算所需的自由度.在同时考虑计算精度和计算量的情况下,将制动盘用合理的单元尺寸进行划分.制动盘和摩擦片的网格模型如图1,2 所示.

图2 制动盘有限元网格Fig.2 Finite element model of disk

2.2 施加有限元计算所需参数

2.2.1 分析参数

应用ABAQUS软件对制动盘模型进行有限元分析,需要对制动盘和摩擦片施加材料属性,制动盘材料选择HT300,摩擦片材料选择粉末基复合材料.定义制动盘和摩擦片的接触属性,制动盘的转动速度和转动时间等工况参数以及热分析所必须的3 类边界条件[6].

第1类边界条件规定有限元模型边界上的温度初始值,取初始值为20℃.第2类边界条件给出了接触边界上的热流密度值,但是在接触模型中利用摩擦生热的机理,需要将热流密度值等效转化为制动盘受到的制动压力值.第3类边界条件是确定制动盘和周围流体的对流散热系数以及周围流体的温度,选择周围流体温度为20℃.

2.2.2 制动件之间的摩擦系数

制动盘与摩擦片之间的摩擦系数随温度不断变化,是一个非线性过程.ABAQUS软件有很好的非线性处理能力.一般温度过高会使摩擦系数降低,这也是引起热弹性失稳等制动故障的原因.对于不同温度下摩擦系数的获取,可以运用实验法,将制动盘和摩擦片固定在定速式摩擦试验机上进行摩擦实验,得到摩擦件在升温过程中的摩擦系数变化数据,如表2所示.

表2 摩擦系数随温度变化数据Table 2 Data of friction coefficient change by temperature

2.2.3 热流密度函数

汽车制动过程中,汽车的动能除了克服风阻.地面滑擦等消耗外,大部分转化为热能.这些热能除了散发到外界,被摩擦片吸收,其余都传递到制动盘体内,导致制动盘温升并产生热应力.

汽车的动能转化为相应的热能:

相应的热能密度为:

将式(1)代入式(2),可得:

式中:q(t)为t时刻生成的热量;m为汽车空载质量;u0为制动初速度;u(t)为t时刻汽车行驶速度;η1为动能转化为热能的效率,考虑到轮胎滑移、空气阻力和汽车振动消耗的能量,取值为0.9;η2为热能传递到制动盘的比例,取值为0.94;S为摩擦环带面积的两倍.

热流密度是一种面载荷,表示通过单位面积的热流率.如果直接将热流密度施加在制动盘摩擦表面,则这种方法是均布热源法.相对于均布热源法,移动热源法的计算结果更接近于真实情况,不会出现太大的偏差,热应力计算较精确[9].而使用移动热源法则需要定义制动盘与摩擦片之间的接触,将热流密度转换为制动压力.

2.2.4 对流散热系数

对流散热是指流体流经固体表面时,与固体表面发生的热量传递现象.在盘式制动器的热分析中,对流散热是指经过温升后的制动盘盘面与周围空气进行的热量传递现象.对于空心制动盘需要考虑两种散热现象,一是高温盘面与空气的对流散热作用,二是通风孔与空气的散热作用[10].两种不同的散热方式会得到两个不同的对流散热系数.在盘式制动器中,由于车速较高,影响其对流散热系数的主要因素是车辆运行速度.

在实心制动盘对流散热计算中,将模型等效为流体外掠平板传热问题,即在考虑问题的时候,将制动盘的转动忽略,制动盘按车速向前移动.空气外掠平板的特征长度按制动盘在水平位置处与空气直接接触长度的等效平均值来计算.文献[11]中得到的制动盘摩擦表面对流散热系数为

式中:Re为雷诺数,;ν为空气的粘性,取14.8×10-6m2/s;l为制动盘的等效特征长度;u∞为制动盘与空气的相对速度,近似取汽车的前进速度,u∞=ωR=0.505ω;Pr为普朗特数,各种气体的普朗特数一般在0.6~0.7之间,取0.7;λ为空气导热系数,取为0.0267 W/m·K.

综上,可以得到实心制动盘的对流换热系数公式:

绘出图形如图3所示:

图3 摩擦表面对流散热系数变化Fig.3 Convective heat transfer coefficient on friction surface

空心制动盘除了制动盘表面的散热,还有通风孔的散热.对于通风孔的散热作用,文献[6,9,10]中可以得到对流换热系数h′c:

式中:Re′为雷诺数,Re′=Vqρadh/ua;dh为流体力学直径,;Vq为气流平均速度;l为制动盘特征长度,l=(D0-Di)/2;Pr为普朗特数;b为通风孔宽度;A为制动盘面积.

经过计算,得到空心制动盘通风孔部分的对流散热系数:

图形如图4所示:

图4 空心盘表面对流散热系数变化Fig.4 Convective heat transfer coefficient on hollow plate′s surface

3 有限元结果分析

3.1 制动盘整体温度场分析

对整个制动过程进行分析,可以发现制动盘摩擦面经历了一个快速升温,接着温度趋于缓和,然后有所下降的过程.这是因为一开始接触时,摩擦热流的输入大于对流散热和热传导的作用,以致制动盘迅速升温;当进行了一段时间后,对流散热作用使热量传递到周围空气介质中,热传导作用使热量传递到盘片内部,这个过程会让制动盘温度趋于饱和;之后散热作用明显,且制动盘转速降低,摩擦作用减缓,制动盘温度会出现降低的现象.图5表示了t=3.2 s时制动盘温度分布云图,云图中的颜色代表了不同的温度.不同时刻温度云图会有差异,形成了温度变化过程.在t=3.2 s时,制动盘表面温度达到最高,图5中深色部分出现的带状部分就是最高温度出现的区域.

图5 t=3.2 s时刻的制动盘温度分布云图Fig.5 Temperature distribution contour of disk at 3.2 s

图6为制动盘表面某一节点的温度变化,可以看出,温度经历了快速上升,趋于缓和,最终有所下降的过程.最高温度437℃出现在t=3.2 s时刻.节点温度图上锯齿产生的原因是制动盘和摩擦片初始接触的过程中产生热量,制动盘温度升高,曲线上升;脱离接触时,散热作用明显,温度下降,曲线下降.制动盘温升受到摩擦热流冲击和对流冷却的交替作用,使得温度曲线呈现锯齿状,但总体趋势呈上升状态.制动盘表面温度剧烈波动引起的热应力变化和多次制动的循环热应力变化是造成制动盘热疲劳磨损的主要原因.制动速度过高时,还会产生热斑现象,热斑部位的应变会发生突变,数值很大.

图6 制动盘表面某一节点的温度变化Fig.6 Temperature variation of a node on friction surface

3.2 制动盘表面最高温度

为了更准确地研究t=3.2 s时刻的温度云图的分布规律,文中采用几组不同的数据,即采用不同厚度、不同制动初速度、不同材料比热的制动盘,分析其对制动盘表面最大温度的影响,其结果如表3~5所示.随着厚度的增加,制动盘表面最高温度下降明显.制动初速度越大,制动盘表面最高温度越高.制动盘材料的比热值越大,制动盘表面的最高温度越低,当比热值达到一定限度时,最高温度趋于缓和.由此可得出,制动盘的厚度和材料比热值体现了制动盘的蓄能性能,制动盘蓄能越多,表面最高温度越低.

表3 不同厚度的制动盘表面最高温度对比Table 3 Maximum temperature comparison with disks of different thickness

表4 不同初速度的制动盘表面最高温度对比Table 4 Maximum temperature comparison with disks of different initial velocity

表5 不同材料比热的制动盘表面最高温度对比Table 5 Maximum temperature comparison with disks of different specific heat

4 结论

通过有限元方法对制动盘的热结构耦合过程进行了研究,分析了制动盘表面温度场分布的特点、温度变化的情况;同时进行了多组实验,采用不同厚度、不同制动初速度,不同材料比热下的制动盘,对表面最高温度进行分析对比,可得出以下结论:

1)在100 km/h制动初速度下,制动初期温升速度快,之后温升速度变缓,趋于稳定,在3.2 s会达到最大值437℃,制动末期温度有所下降.由于受到摩擦热冲击和对流冷却的交替作用,温度曲线呈锯齿状.

2)制动盘制动过程中,最高温度出现在制动盘表面,随着厚度的增加,温度逐渐降低,厚度为0.02 m较合适;制动初速度越大,制动盘表面最高温度越高,制动初速度为60 km/h较合适;制动盘材料的比热值越大,制动盘表面的最高温度越低,当比热值达到一定限度时,最高温度趋于缓和,比热值选择 700 J·kg-1·K-1较合适.

实验得到了丰富的数据,对制动盘开发过程中的结构参数设计与材料选择提供了依据.课题对解决制动过程非稳定现象、预防制动盘故障、提高行车安全性能具有指导意义,也促进了国家机械制造业的发展.

References)

[1] 黄健萌,高诚辉,唐旭晟,等.盘式制动器热—结构耦合的数值建模与分析[J].机械工程学报,2008,44(2):145-151.Huang Jianmeng,Gao Chenghui,Tang Xusheng,et al.Numerical modeling and analysis of the thermal-structure coupling of the disc brake[J].Chinese Journal of Mechanical Engineering,2008,44(2):145 - 151.(in Chinese)

[2] Yevtushenko A A,Grzes P.Mutual influence of the velocity and temperature in the axisymmetric FE model of a disc brake[J].International Communications in Heat and Mass Transfer,2014(39):1045 -1053.

[3] Alnaqi A A.Reduced scale thermal characterization of automotive disc brake[J].Applied Thermal Engineer-ing,2014(10):1-11.

[4] 张立军,司杨,余卓平.非均匀盘式制动器热机耦合特性试验研究[J].汽车技术,2008(6):45-49.Zhang Lijun,Si Yang,Yu Zhuoping.Experimental study on the thermo-mechanical coupling characteristic of asymmetrical disc brake[J].Automobile Technology,2008(6):45 -49.(in Chinese)

[5] 王新彦,赵培,桂天,等.轻型电动汽车新型制动能量回收系统的研究[J].江苏科技大学学报:自然科学版,2013,27(2):129 -136.Wang Xinyan,Zhao Pei,Gui Tian,et al.Research of a new brake energy recovery system of the light electric car[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2013,27(2):129-136.(in Chinese)

[6] 李亮,宋健,李永,等.制动器热分析的快速有限元仿真模型研究[J].系统仿真学报,2005,17(12):2869-2877.Li Liang,Song Jian,Li Yong,et al.Study on fast finite element simulation model of thermal analysis of vehicle brake[J].Journal of System Simulation,2005,17(12):2869 -2877.(in Chinese)

[7] 张洪信,管殿柱.有限元基础理论与ANSYS 11.0应用[M].北京:机械工业出版社,2010.

[8] 付昱华.能量守恒科学[J].德州学院学报,2004,20(6):20-24.Fu Yuhua.Science of conservation of energy[J].Journal of Dezhou University,2004,20(6):20 - 24.(in Chinese)

[9] 张萍,温泽峰,吴磊,等.不同热流加载方式下车轮踏面制动温度和应力场模拟分析[J].润滑与密封,2013,38(5):69-74.Zhang Ping,Wen Zefeng,Wu Lei,et al.Temperature and stress field analysis of wheel tread braking process using different heat flux loading modes[J].Lubrication Engineering,2013,38(5):69 -74.(in Chinese)

[10] 周凡华,吴光强,沈浩,等.盘式制动器15次循环制动温度计算[J].汽车工程,2001,23(6):411 -413.Zhou Fanhua,Wu Guangqiang,Shen Hao,et al.Calculation of disc brake temperature in 15-cycle braking[J].Automotive Engineering,2001,23(6):411 - 413.(in Chinese)

[11] 韩建荣,翁建生.盘式制动器的热分析[J].机械设计与制造,2008(10):180-182.Han Jianrong,Weng Jiansheng.Thermal analysis of disc brake system[J].Machinery Design&Manufacture,2008(10):180-182.(in Chinese)