碳布位置对木粉/高密度聚乙烯复合板性能影响1)

周晨 杜凤 王伟宏

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

责任编辑:戴芳天。

木塑复合材料(WPC)是一类以热塑性聚合物为基材,以木质纤维为填充增强材料,通过熔融复合制备的新型复合材料。木塑复合材料兼具木材和塑料的优点,尺寸稳定性好、硬度高、耐腐蚀、可回收再利用,最近几年关注度大大上升[1-2]。但木塑复合材也存在明显的缺点:脆性较大、力学强度不高[3]。

碳纤维是由有机纤维碳化处理后或者经过石墨化处理后,所得到的具有一定性能的纤维材料[4-6]。具有轻质、高强度、高刚度、优良的减振性、耐疲劳和耐腐蚀等优异性能。碳纤维与聚合物复合后,可以通过界面的结合增加聚合物基质的强度,改善其力学性能[7-8]。碳纤维增强复合材料已在体育产品高尔夫球杆、医疗领域骨组织支撑材料,以及航天材料等方面取得一定的应用进展[9-11],但目前碳纤维尚未应用于增强木塑复合材料性能。因此,笔者引入碳纤维布作为增强手段,通过设计不同的工艺结构,研究其对木塑复合材性能的改善作用,探索利用其提高木塑复合材料物理力学性能的新途径。

1 材料与方法

1.1 原料与设备

木粉(WF):20~40 目,含水率为5%~8%;碳纤维布单向,一束纤维里有12 000 根碳纤维,200 g/m2,厚度为0.111 mm,沈阳中恒复合材料有限公司;高密度聚乙烯(HDPE):牌号5000S,密度为0.954 g/cm3,熔融指数为0.08~0.11 g/min;PE 蜡;偶联剂:马来酸酐接枝聚乙烯(MAPE),接枝率0.9%。

DHG-9625A 型电热恒温鼓风干燥箱、LD31001型高速混合机、模压机、分析天平(量程0.01~210 g)、电子天平、小型精密台锯(XJ-300 型)、RGT-20A 型微机控制万能力学实验机、XJ-50Z 型组合冲击实验机。

1.2 WF/HDPE 复合板的制备

将60%的木粉、36%的HDPE、2%的MAPE 和2%PE 蜡按比例称量放入高速混合机中,在70 ℃条件下搅拌10 min,物料混合均匀后倒入喂料斗,利用双螺杆挤出机进行熔融复合,冷却后粉碎成小颗粒。将粉碎后的物料按一定质量平铺在160 mm×160 mm 的金属模腔中,在175 ℃、5 MPa 的条件下热压5 min,保压冷却成型。待材料固化后取出,得到不同厚度的木塑板材。

1.3 碳布/WF/HDPE 复合板材的制备

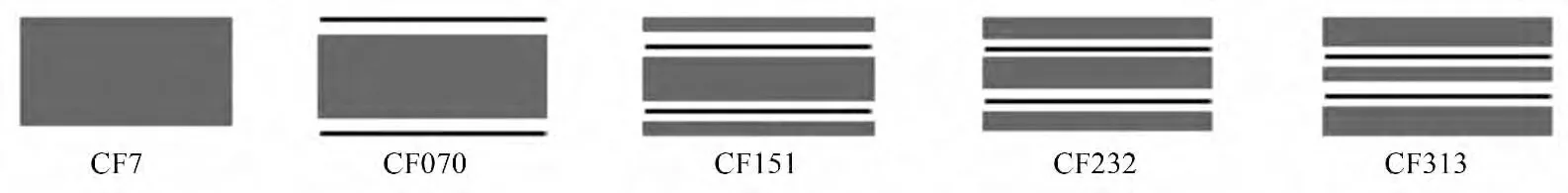

将木塑片材与碳纤维布按照图1所示顺序层叠铺放。碳布对称地放置于木塑表板与芯板之间,在180 ℃温度、5 MP 压力下热压10 min,然后进行冷压定型,制成夹层中带有碳布的木塑复合材。碳布/WF/HDPE 复合板的总厚度为7 mm,根据表层与芯层木塑板的厚度,每种不同配置命名为“表层厚度—芯层厚度—表层厚度”。例如,3 mm 表层木塑板+碳布+1 mm 芯层木塑板+碳布+3 mm 表层木塑板的复合板记为CF313。

图1 碳布与WF/HDPE 复合板的组合方式

1.4 性能测试的方法

碳布/WF/HDPE 复合板的弯曲强度参照ASTM D790-03《未增强和增强塑料及电绝缘材料弯曲性的标准试验方法》进行测试,支点跨距为126 mm,加压速度设置为3.78 mm/min。取至少5 个试件的平均值计为材料的弯曲强度和弯曲模量。

拉伸强度参照ASTM D638-03《塑料拉伸性能标准测试方法》进行测试,拉伸速度设置为5 mm/min;试件总长度为165 mm,两端宽度为19 mm,中间测试部分宽度为13 mm,标距为50 mm,弧半径为76 mm。

冲击强度参照GB/T 1043.1—2008《塑料简支梁冲击性能的测试标准》在组合冲击试验机上进行,试件尺寸为75 mm×15 mm×7 mm,跨距为42 mm,冲击速度为3.8 m/s,锤摆能量为15 J,预仰角160°,空击角157°。

剥离性能参照GB/T 17657—1999《人造板及饰面人造板理化性能试验方法》进行。将试件完全浸渍在沸水中,煮4 h 后,将试件分开平放在(63±3)℃的空气对流干燥箱中干燥20 h,再在沸水中煮4 h,取出后在室温下冷却10 min。观察试件在水热作用下是否出现分层现象。

2 结果与分析

2.1 碳布/WF/HDPE 复合板材的弯曲性能

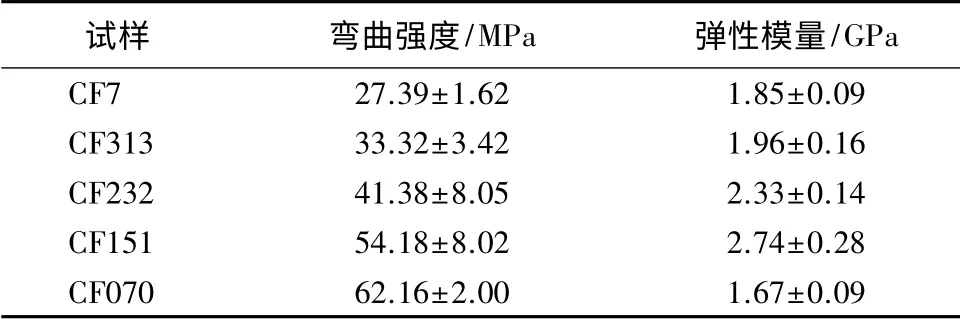

如表1所示,碳纤维布铺放位置影响木塑复合材料弯曲强度和弹性模量。未添加碳布的WF/HDPE 复合板材弯曲强度最小,为27.39 MPa,添加碳布后得到显著提高。碳布的位置越接近表层,碳布/WF/HDPE 复合材的弯曲强度越大,当碳布贴于木塑外表面时,抗弯强度达到最大值,为62.16 MPa,比未添加碳布的同等厚度WF/HDPE 复合材提高了127%。这是由于复合材弯曲过程中试件下表面受到最大拉应力,碳布覆于复合材的表层,直接承受拉应力,发挥了碳布拉伸强度高的优势。

表1 碳纤维放置位置对WF/HDPE 复合材料弯曲强度和弹性模量的影响

与抗弯强度类似,碳布/WF/HDPE 木塑复合材的弹性模量也随着芯层厚度的增加(即碳纤维布越来越靠近复合材表层)而提高。例外的是,当碳布贴于木塑板材外表面时弹性模量急剧下降,比未添加碳布的木塑复合材料还要低。出现这种现象是因为试件上表面受到最大压应力作用,表层碳布起皱,与木塑基材之间发生分层破坏,使复合材超出弹性变形阶段;此时下表面碳布仍然可以承受拉应力保持完好,因此出现强度提高、弹性模量下降的现象。

图2 CF070 抗弯试验图片

2.2 碳布/WF/HDPE 复合板材的拉伸性能

由表2可见,添加碳布后复合板材的拉伸性能有明显的提高,比未添加碳布的复合板材提高了3倍。此外,随着复合结构中表层木塑厚度的减小,碳布位置靠近复合材表面,复合材的拉伸强度减小。

表2 碳纤维放置位置对木塑复合材料拉伸强度的影响

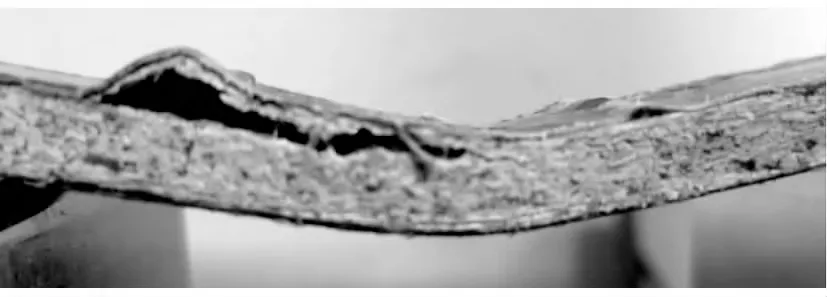

拉伸测试过程中发现,复合材的木塑部分首先发生断裂,而碳纤维却远没有达到其破坏强度(图3)。当碳布靠近中心放置时,两侧的木塑材料较厚,较薄的中心层断裂后拉力被重新分配给外层的木塑层。此时相当于并联关系,每层木塑/碳布分别承担了1/2 的拉力,整体抗拉伸性能最高。与CF313 相比,CF232 的拉伸强度略有下降,但没有明显差别。而当表层木塑复合材料过薄时,例如CF151,在较大拉伸力作用下表层木塑复合首先断裂,之后拉力全部由中间层的木塑/碳布继续承担,中间层木塑材料随后也发生断裂,导致材料整体拉伸强度下降,低于前两种结构。此外,当碳布完全位于最外层时,塑料基质对碳纤维布的黏合作用较放于中心位置时的小,二者之间抗拉伸能力相差较大,容易出现剪切分层(如图3所示),而中间层木塑复合材料无法单独承受大的拉应力。因此,碳布越靠近中心复合材整体抗拉伸效果越好。

图3 试件的拉伸断裂图片

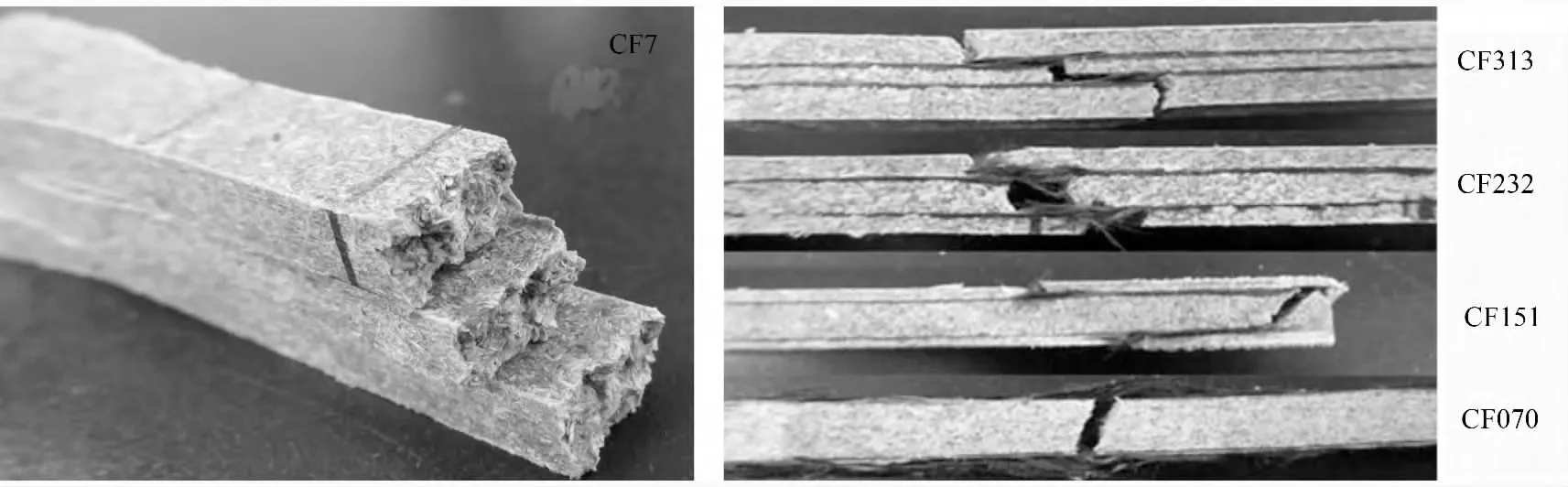

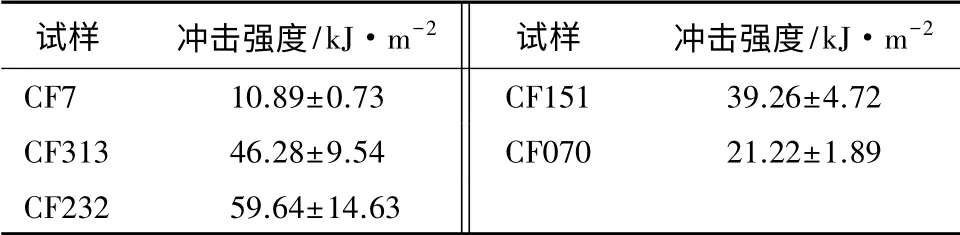

2.3 碳布/WF/HDPE 复合板材的冲击性能

表3中,与未添加碳布的空白样相比,CF/WF/HDPE 复合板材的抗冲击性能得到极大改善。其中CF232 的冲击强度达到最大值,为59.6 MPa,提高了447.5%;CF070 复合材的冲击强度最小,为21.1 MPa。与碳布放于木塑复合材内部相比,CF070 复合材的碳布只有一面黏附在木塑基材的表面上,另一面没有塑料基质的包覆,碳纤维束之间缺乏塑料的渗透和黏结,物理搭接不牢固。因此,当试件受到瞬时冲击时纤维束之间发生滑移(图4),与木塑基材脱离,碳纤维作用发挥不充分。与其他CF/WF/HDPE 复合材相比,C070 的冲击强度最小,但仍显著高于未添加碳布的WF/HDPE 复合材。碳布放置在表面以下位置时其两侧都有塑料基质的黏附,摩擦力显著增大,能够抵抗更大的冲击力,与C070 相比冲击强度都有大幅度提高。

冲击强度测试考查的是材料在冲击载荷作用下抵抗变形和断裂的能力,处于近表层位置的碳纤维需要抵抗较大变形。CF151 结构的复合材因表层木塑过薄,易断裂,为碳纤维提供的摩擦力下降,碳纤维虽未断裂,但纤维束亦发生滑移。碳布向中间位置偏移,表层木塑复合层达到一定厚度时才能起到较好的抗冲击作用,如CF232 结构。但离中心位置过于接近又使碳纤维抵抗变形能力不能充分发挥,也导致CF/WF/HDPE 复合材冲击强度有所下降。碳布铺放位置对复合材冲击韧度的影响有待深入研究。

表3 碳纤维放置位置对复合材料抗冲击性能的影响

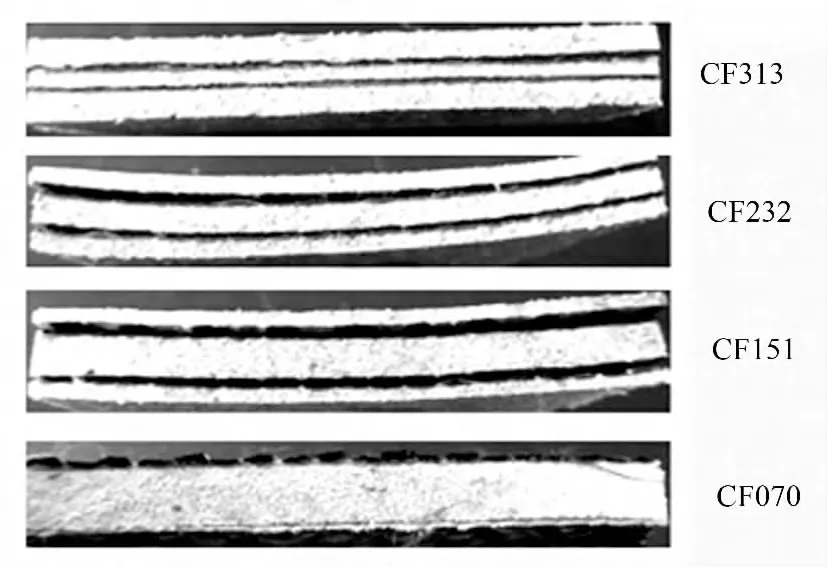

2.4 碳布/WF/HDPE 复合板材的浸渍剥离性能

经过水煮之后,CF313、CF232、CF151 复合材试件出现碳布与木塑的分离现象(图5)。其中,表层木塑复合板厚度越大则剥离长度越小,如CF313 结构,试件侧面仅出现1 mm 宽的裂缝,而CF151 的表板完全脱离芯板。这是由于表层木塑越薄,则中间的碳布越容易受到水和热的影响,因而碳布与木塑板之间的结合遭到的破坏越严重。CF070 结构的表面碳纤维没有受到HDPE 的的完全渗透,碳纤维间有较大空隙,使水与热容易透过而破坏了碳布和木塑之间的结合,导致碳布与复合板材严重分层。

图5 剥离性能测试后的试件

3 结论

碳布越靠近表层位置,复合板的抗弯强度越高,弹性模量也越大,但直接将碳布贴覆在木塑复合材表层反而使抗弯弹性模量大幅度下降。碳布挟持在木塑板材中间位置可以大幅度提高复合材的拉伸强度和抗冲击强度,但表层木塑层厚度太薄也不利于发挥碳布的优势。靠近板材表层的碳布容易受到水、热的影响,造成黏结力减弱,发生分层破坏。将碳布放置在适当的位置,可以较好地发挥碳纤维优异性能,极大地提高木塑复合板材的各项力学性能,但碳布与木塑基材之间的界面结合还有待于进一步提高。

[1] 牛笑一.木塑复合材料及其发展[J].家具与室内装饰,2011(1):88-89.

[2] 李光哲.木塑复合材料的研究热点及发展趋势[J].木材加工机械,2010(2):41-44.

[3] 刘柳,夏英,马春,等.木塑复合材料的研究进展[J].塑料科技,2006(6):90-93.

[4] 春胜利,黄榴红,李勇锋.碳纤维及其在复合材料方面的应用[J].玻璃钢,2005(2):5-14.

[5] Gunyaev G M,Gorelov Y A,Davydov Y A,et al.Effect of surface treatment of carbon fibers on the strength properties of carbon fiber plastics[J].Mech Compos Mater,1980,15(4):363-367.

[6] Mostovoi G E,Rabotnov Y N,Kobets L P,et al.Relaxation of stresses in a carbon fiber at elevated temperatures[J].Mech Compos Mater,1980,16(1):1-5.

[7] 伍波,张求慧,王永波.木塑复合材料界面化学改性研究进展[J].化工新型材料,2010(5):28-30.

[8] 王鹏,邹琥,陈曦,等.碳纤维的研究和生产现状[J].合成纤维,2010(10):42-53.

[9] 赵稼祥.碳纤维复合材料高尔夫球杆[J].高科技纤维与应用,2005,30(4):1-4.

[10] 曾丽平,郭申,曹丽云,等.碳纤维改性HA/PMMA 生物复合材料力学性能的研究[J].塑料科技,2009,37(1):52-55.

[11] 林德春,潘鼎,高健,等.碳纤维复合材料在航天航空领域的应用[J].玻璃钢,2007(1):18-28.