汽车空调压缩机气阀运动规律模拟

宋明毅,吴伟烽,李直

(西安交通大学能源与动力工程学院, 710049, 西安)

汽车空调压缩机气阀运动规律模拟

宋明毅,吴伟烽,李直

(西安交通大学能源与动力工程学院, 710049, 西安)

为了解决斜盘式汽车空调压缩机因进、排气阀片断裂导致失效的问题,建立了汽车空调压缩机工作过程的三维流固耦合模型,分析了压缩机内部工作过程和气阀的运动规律,并采用汽车空调压缩机性能实验进行了验证。研究结果表明:在进气压力为0.18 MPa、排气压力为1.5 MPa、转速为2 000 r/min时,压缩机的平均进气压力损失为0.046 MPa、平均排气压力损失为0.11 MPa、压缩机的容积效率为64.98%;以进气阀片是否延迟为选择原则,阀片厚度存在一个最佳值0.281 mm,若大于该厚度,则进气阀会关闭延迟,该结果与增加舌簧阀的阀片厚度可以缩短延迟关闭的结果相反。该结果对小型制冷压缩机舌簧阀的设计与优化具有指导意义。

汽车空调压缩机;三维流固耦合;气阀运动

汽车空调压缩机是一种变转速的压缩机,其主轴与发动机之间一般通过皮带轮连接,因此其转速变化与发动机转速变化一致。由于汽车空调压缩机具有往复式压缩机的特点,因此变转速对压缩机影响最大的是气阀的可靠性和经济性。对气阀的研究与试验表明,设计良好的气阀,其流动阻力损失约为压缩机的轴功率的3%~7%,而设计较差的,其流动阻力损失约为压缩机的轴功率的15%~20%[1]。按照单机功率为2 kW计算,目前中国的汽车保有量约有2 260万辆,若每天有1/3的汽车开启空调一个小时,其能量损失达226万 kW。更为重要的是,实际工程中常出现压缩机气阀的断裂现象,这与变转速的工况是极为相关的。因此,设计经济性好、可靠性高的气阀对汽车空调压缩机至关重要。

已有很多学者对气阀及其运动规律进行了研究,其中,国外学者对气阀的研究相对较早,文献[2]中指出,Costagliola基于质量弹簧系统建立了阀片的准静态方程,在此基础之上,Costagliola、Linke等人通过理论和实验研究,得到了经典气阀理论。Touber基于经典气阀理论建立了压缩过程的数学模型,对系统的参数可以进行快速的估算,Glen利用动态应变片建立了阀片运动的测量系统[3];Buliga利用激光仪建立了阀片运动的测量系统[4];Ludu利用电子内窥仪直接测量了阀片的运动规律[5];2006年Habing考虑流体滞后和阀片速度的影响,以消除理论预测与实验的偏差[6]。在国内学者中,林梅等人建立的平板系统的振幅最接近实际测量值[7]。目前的研究中主要基于多维瞬态控制体方程,忽略了气阀与被压缩气体的相互作用[8]。李蓉通过流固耦合技术与实验对比,得到小型制冷压缩机更准确的气阀运动规律[9]。2006年Kim等人通过实验验证ADINA流固耦合技术的可靠性[10],2010年Choi等人也通过模拟与实验的对比验证ADINA流固耦合技术可以很好的应用到压缩机气阀运动规律的模拟中[11]。综上所述,考虑气阀与被压缩气体之间的相互作用是必要的,但同时由于汽车空调压缩机体积小、工况复杂,要通过实验直接测量其p-V图及其气阀的运动规律极其困难。

另外一方面,目前没有标准和成熟的理论可以指导实际工程中如何选取最优的气阀厚度。

鉴于流固耦合技术已经成熟地应用于其他往复式压缩机如冰箱压缩机的研究中,本文拟利用ADINA软件建立三维流固耦合模型对阀片厚度不同的汽车空调压缩机气阀运动规律进行了模拟。由于缺少汽车空调压缩机气阀运动规律的直接测试结果,本文采用压缩机性能测试的结果对计算模型进行了对比,总体证明了计算模型的准确性。

1 计算模型与方法

1.1 计算工况

本文计算的模型为一台变排量压缩机,7缸单作用,缸径31.61 mm,计算与实验工况下的行程为28.9 mm,排量为163 mL/r。

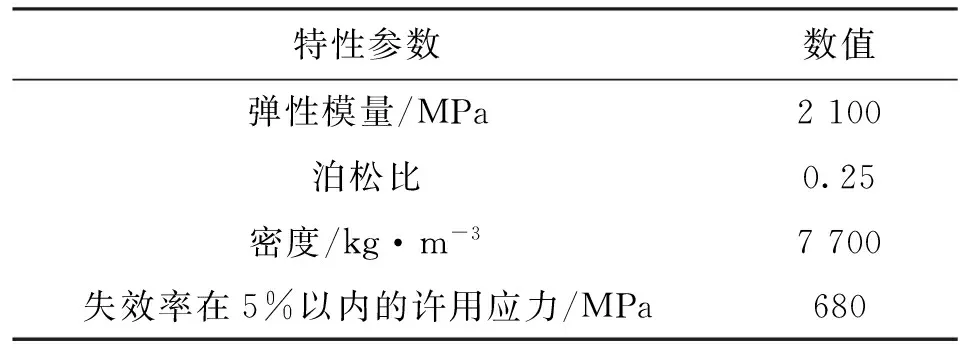

汽车空调压缩机的阀片为舌簧阀。在计算模型中,阀片的变形即阀片的运动规律是流固耦合计算的关键内容。实际机型采用的阀片材料为SANDVIK特种钢带,其特性如表1所示。

表1 计算模型中的阀片材料特性[12]

制冷工质为R134a,实验工况下,压缩机转速为2 000 r/min,蒸发温度为8.72 ℃,排气温度为81.96 ℃,过热度为9.94 ℃,过冷度为5 ℃。对应工况下,斜盘倾角角度全开压缩机行程为最大行程,进气压力为0.18 MPa,排气压力为1.5 MPa。

图1为活塞位于上止点的几何模型,主要有进气腔、排气腔和活塞端面,其中活塞端面位于上止点。

图1 活塞位于上止点的几何模型

图2为活塞位于下止点的几何模型,其中活塞端面位于下止点。

图2 活塞位于下止点的几何模型

1.2 计算方法

压缩机气阀运动会影响气缸内流体的运动,对流场的影响不能忽略,流体的运动反过来又会影响阀片的运动,这属于双向流固耦合问题。ADINA软件具备强大的流固耦合分析功能,因此本文基于ADINA建立汽车空调压缩机工作过程的三维流固耦合模型,对其工作过程进行理论分析,对阀片运动规律、特性进行深入研究,活塞端面设置为移动壁面Leader-Follower,并涉及参数化动网格(ALE技术)的使用[13]。

流场网格数为15 991,结构场网格数为8 721,全部为规则的六面体网格,时间步长为0.01 ms。

1.3 迭代耦合双向计算方式

迭代耦合双向计算的流体方程及结构方程分别为

(1)

(2)

2 计算结果与分析

单个时间步长内最大的迭代次数为500,如果收敛就不继续迭代,进而计算下一步,当迭代500次后还是不能收敛,计算终止,并给出不收敛的可能原因。采用FCB-I单元计算,可大大缩短时间,精度不会受到影响[14]。计算时间为8 h,模型运用标准k-ε方程求解。

2.1 结果验证

本文模型的计算结果与实验结果比较如表2所示。

表2 特征值的计算结果与实验结果

由表2可知,容积效率相对误差为3.55%,制冷系数(COP)的相对误差为3.52%,都在可以接受的范围内,说明计算结果是准确的。

2.2 压缩机的内部工作过程

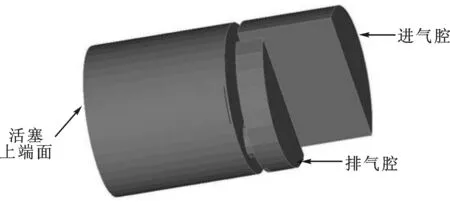

压缩机分为4个工作过程,吸气、压缩、排气、膨胀,每个工作过程都对应于压缩机的工作过程p-V曲线图。图3为数值模拟压缩机工作过程p-V曲线图。

图3 压缩机工作过程P-V图

压缩机的具体工作过程对应图3如下:da为吸气过程;ab为压缩过程;bc为排气过程;cd为膨胀过程。压缩机的各个系数如下:容积系数λV=88.26%;压力系数λp=88.7%;温度系数λt=83%;进气系数λs=88.26%×88.7%×83%=64.98%,实验值是62.75%。

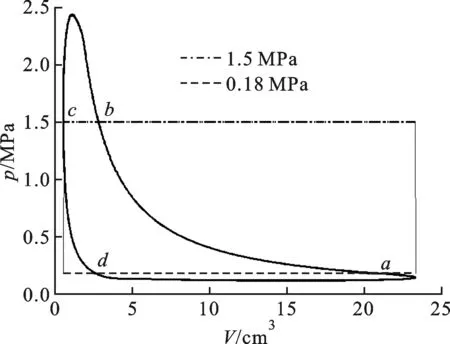

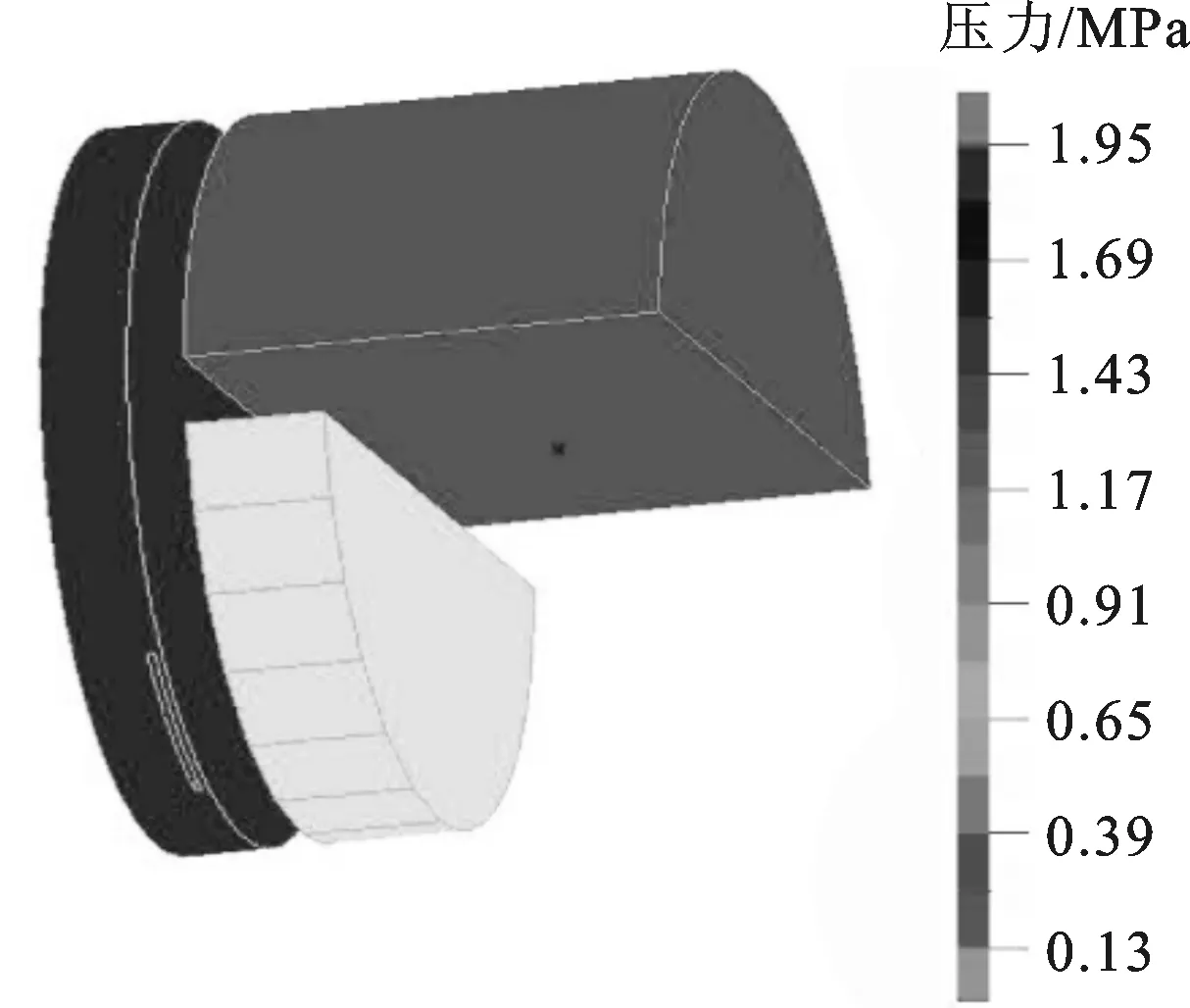

瞬时进气压力损失和瞬时排气压力损失也是压缩机的重要参数,为得到这些参数,现取压缩机进气结束以及排气开始时的压力分布图作为参考如图4所示。

(a)进气结束压力分布图

(b)排气开始压力分布图图4 进排气压力分布图

图4中得出瞬时进气压力损失为0.069 MPa;瞬时排气压力损失为0.58 MPa,排气压力损失远大于进气压力损失。这是因为排气阀片的厚度,弹性力远大于进气阀片。

2.3 进气阀的运动规律

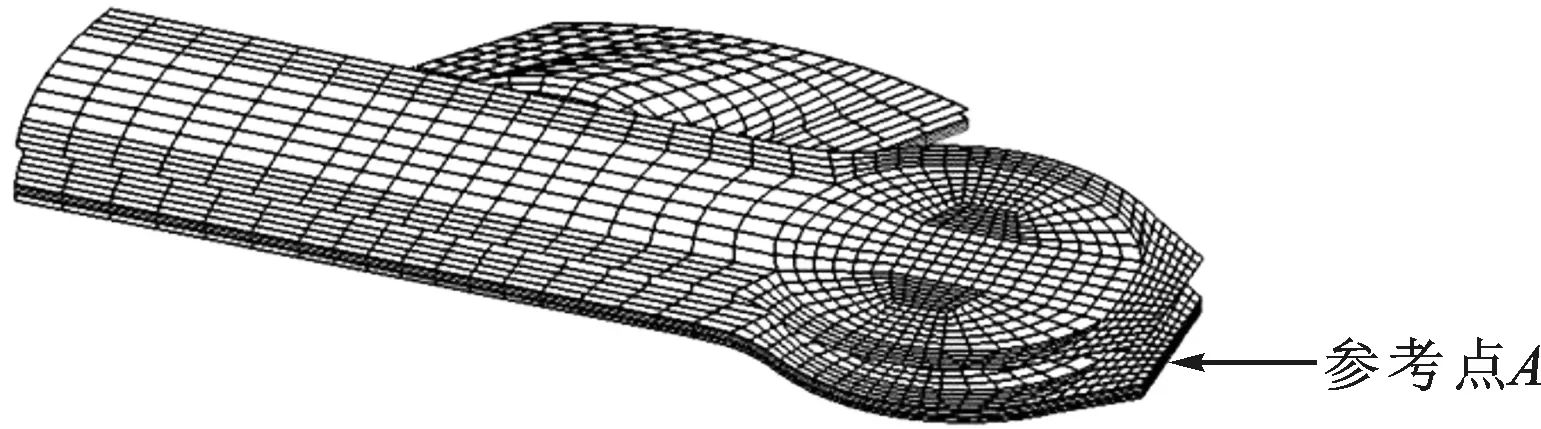

进气阀片的设计优先考虑运动特性以及应力分布,图5为阀片网格划分图。为获得进气阀片的相关数据,在图5中进气阀片的边缘处取一点A,然后进行升程,对速度、应力进行数据统计,仿真结果如图6所示。

图5 进气阀片网格划分图中A点位置

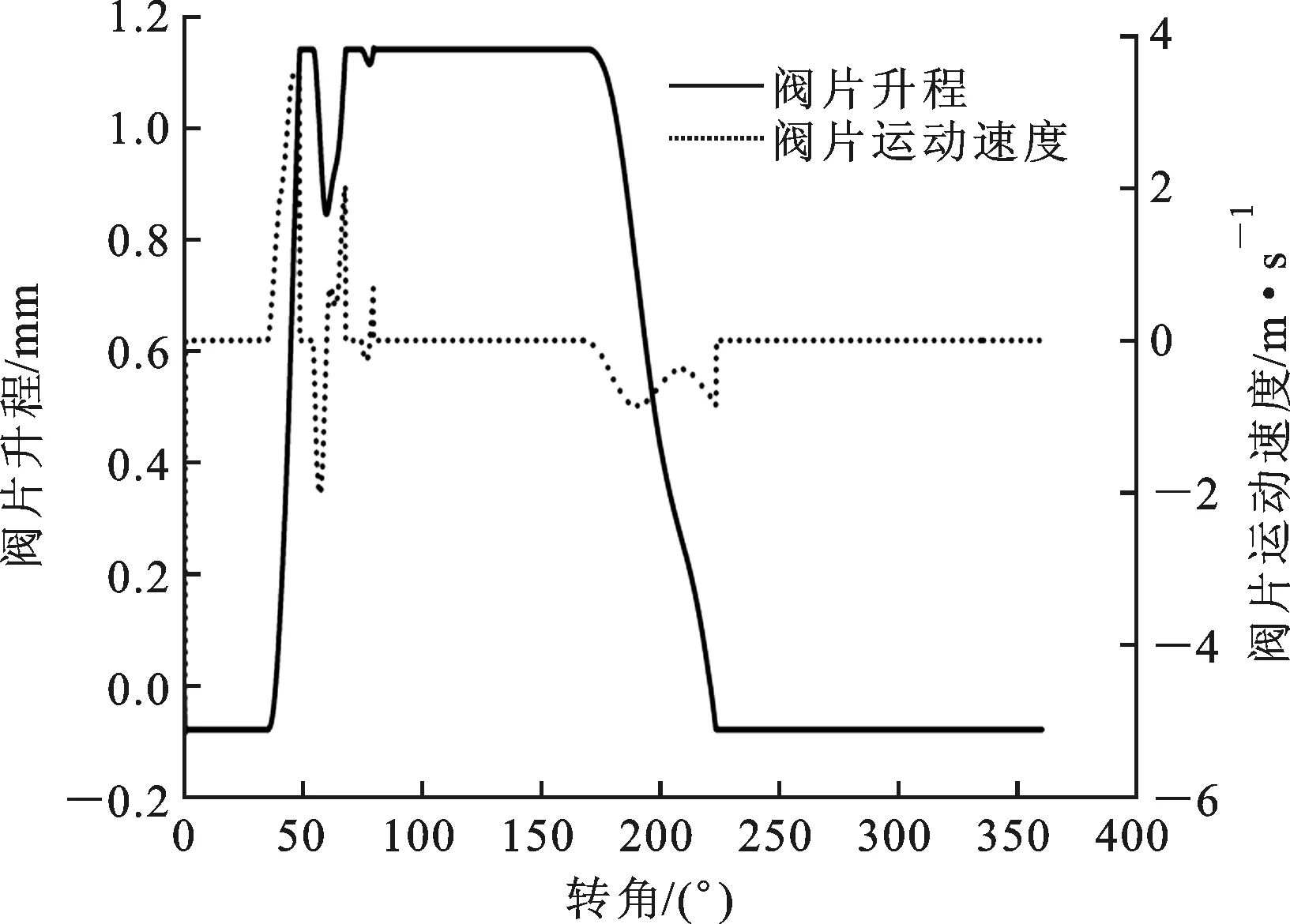

(a)进气阀片升程速度曲线图

(b)进气阀片升程应力曲线图图6 进气阀模型的升程速度曲线及接触应力图

如图6a所示,撞击速度最大值约为5 m/s。较大的撞击速度,将会带来更大的噪声。根据动量守恒方程,在阀片末端自由处的微元上进行计算可得到该处的接触应力在10-1N数量级。从图6b还可以看出,阀片末端在撞击气缸顶部的时刻,应力值几乎为0,所以并不会反弹,从阀片运动的视频中也可以证明这一点,阀片回落的过程相对缓慢。

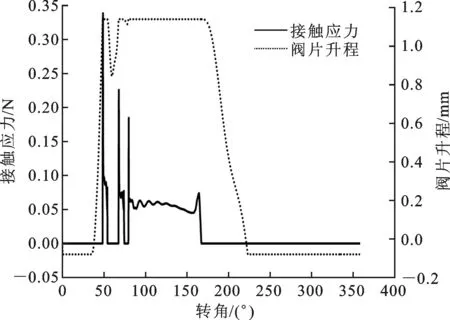

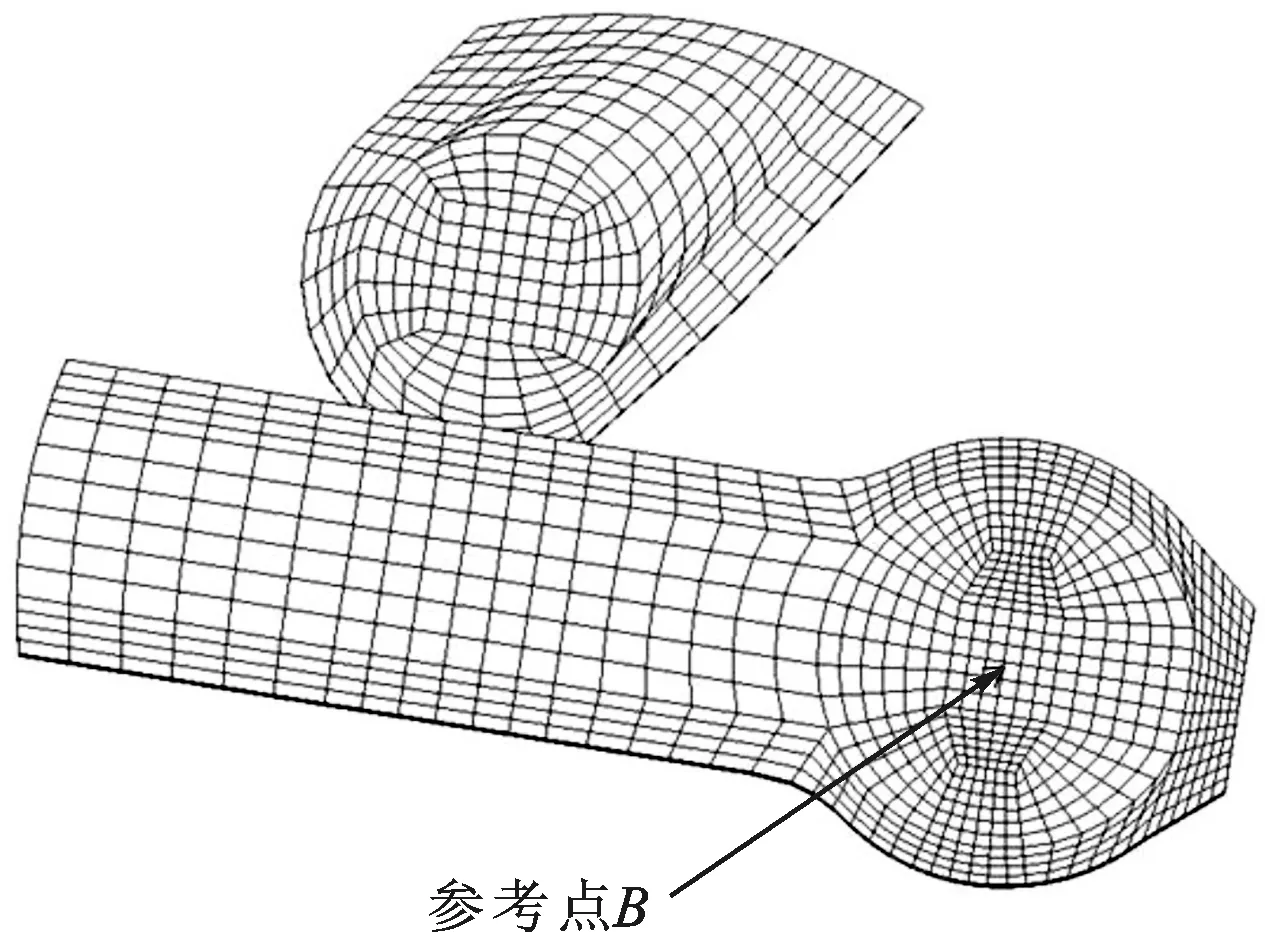

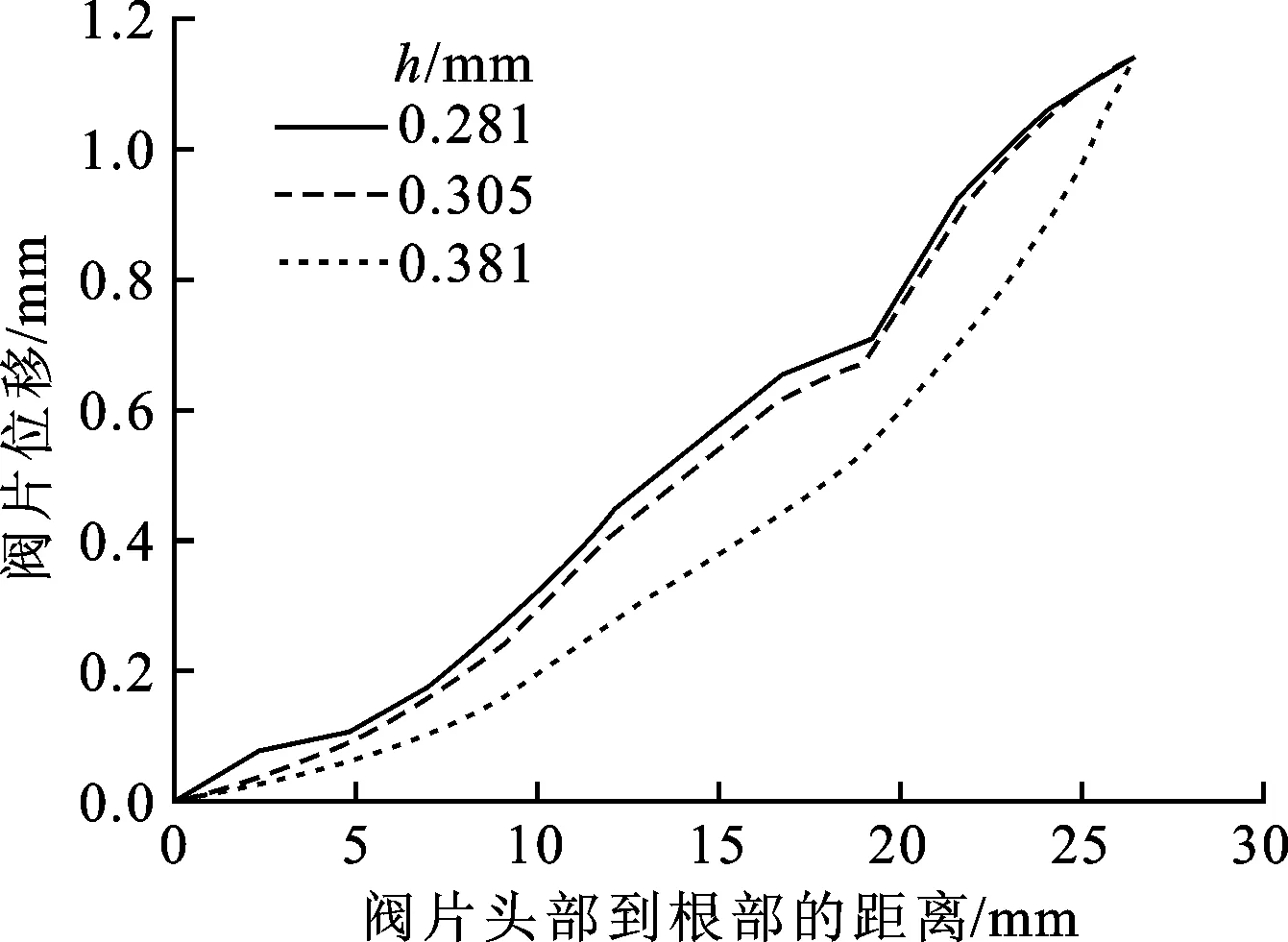

延迟关闭将会降低压缩机排气量,进而降低压缩机的效率,根据之前文献中描述的可以增加阀片的弹性力来减小延迟关闭角,对此增加阀片厚度,并进行了模拟分析,并选取如图7中阀片头部中心处B点作为参考点,仿真结果如图8所示。

图7 进气阀片网格划分图中B点位置

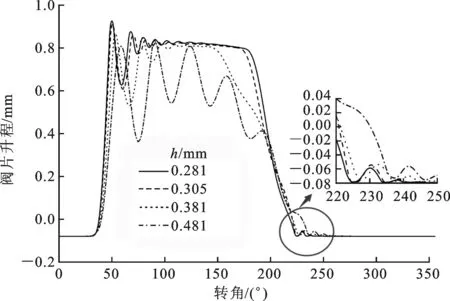

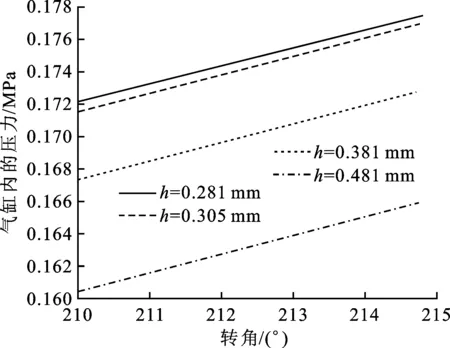

由图8可知,阀片厚度h为0.281 mm时,进气阀关闭角为227.48°;阀片厚度为0.305 mm时,关闭角为228.20°;阀片厚度为0.381 mm时,关闭角为231.12°;阀片厚度为0.481 mm时,关闭角为248.24°。当厚度增加到0.481 mm时,出现严重的颤振现象。通过以上数据可以发现增加弹性力后,反而延迟现象更加严重,这与通常的理论预测结果相反。分析原因如下:阀片厚度增加时,气阀将要关闭时的通流面积相对减小,导致同一时刻气缸内的压力减小,阀片上的作用力相应增大,导致其延时关闭。为了进一步揭示其原因,首先给出不同阀片厚度进气阀即将关闭的过程中气缸内压力的变化,如图9所示。

图8 不同厚度阀片的升程曲线

图9 气阀关闭时刻阀片厚度对气缸内压力的影响

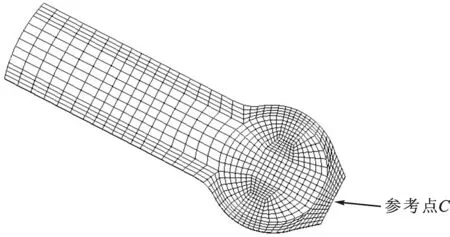

从以上数据可以看出,在同一转角因不同阀片厚度而导致气缸内的压力不同,厚度越大,气缸内的压力越小。这是因为阀片越厚,其回落时对应的转角越小,导致进入气缸内的气体减少,从而使得最终将要关闭时气缸内压力更小,入口与气缸内压力差就会更大,从而导致其延迟关闭。阀片厚度为0.305 mm时所对应的压力与厚度为0.381 mm时所对应的压力差约为4 kPa,阀片厚度差为0.076 mm,而阀片的进气侧的压力都为入口压力0.18 MPa,根据上述情况,基于ADINA的结构模块在以下3种工况下进行模拟分析。工况1:在厚度为0.305 mm的进气阀片的进气口端施加压力1 kPa;工况2:在厚度为0.305 mm的进气阀片的进气口端施加压力5 kPa;工况3:在厚度为0.381 mm的进气阀片的进气口端施加压力1 kPa。并在阀片的顶端取一点C作为位移参考点,如图10所示。

图10 进气阀片位移参考点

对参考点C在3种工况下的变形量进行统计,结果见表3。

表3 不同工况下的参考点C位移

注:Δx为与工况1中同一参考点位移的差值。

从表3中的数据可以明显看出,因压力增加引起的位移要大于因厚度减小而增加的位移。所以,厚度增加(即弹簧力增加)将导致进气阀片延迟关闭现象更加严重。同时可以看出,阀片厚度增加后,时间截面变小,这将导致压缩机的效率下降。

通过数值模拟技术,还可以得到阀片整体运动的弹性变化模式,在同一时刻对不同厚度的舌簧阀沿长度方向相同位置取点,统计阀片升程方向的位移,如图11所示。

图11 同时刻不同厚度阀片的长度方向位移

从图11可以明显看出,随着厚度的增加,阀片的升程面积减小。这意味着进气截面积减小,导致气流绝对速度增加,流体压降增加,功耗增大。

文献[9]还指出:减小进气阀片厚度对减小能耗具有积极的意义;减小厚度可以增大排气量和延长寿命;但是过小的厚度会使阀片根部应力增加,阀片还会撞击活塞,对结构造成损伤。

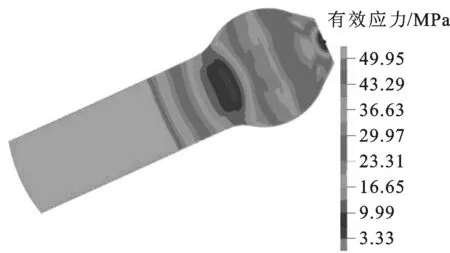

进气阀片的受力状况也是实际工程中非常关注的问题,尤其阀片撞击升程限制器的那一刻,现截取阀片撞击升程限制器那一刻的应力分布,如图12所示。

图12 进气阀片初次撞击升程限制器时的应力分布图

从图12中可以得到最大应力值为500 MPa,没有超出失效率在5%时的许用应力值为680 MPa,阀片撞击升程限制器部位的应力值并不大。

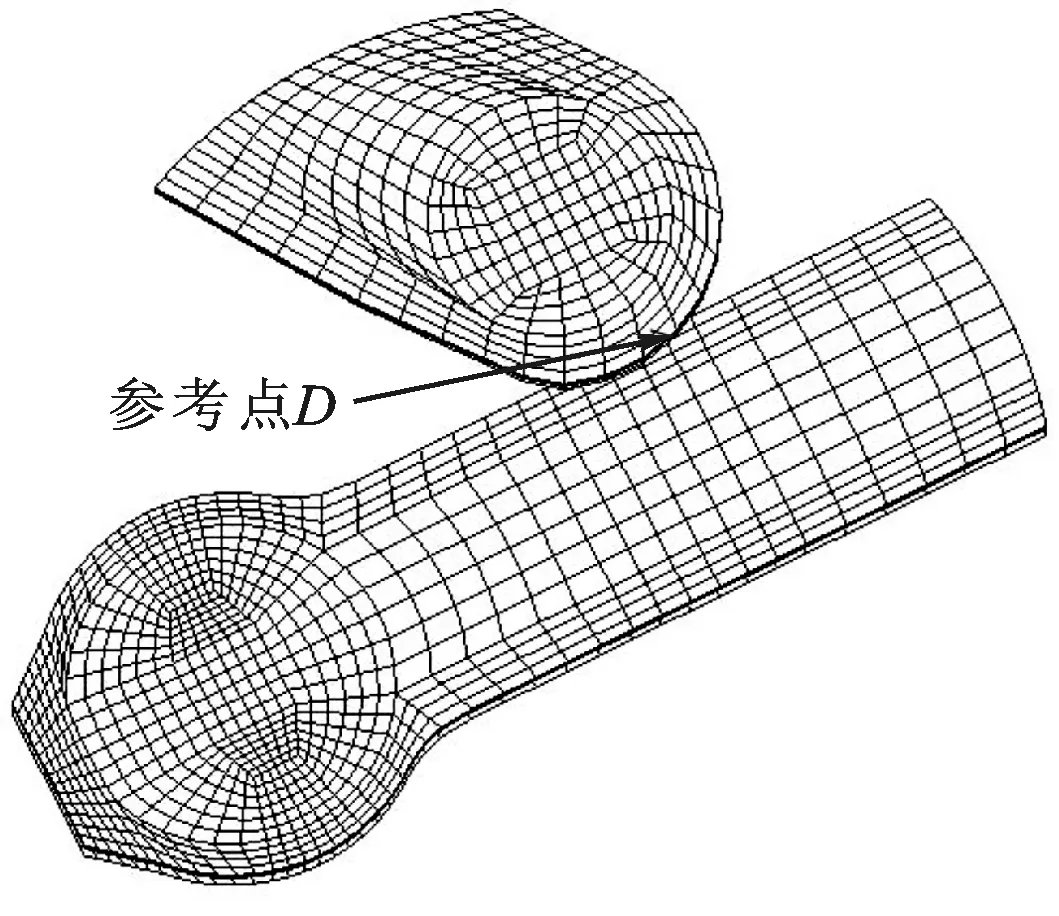

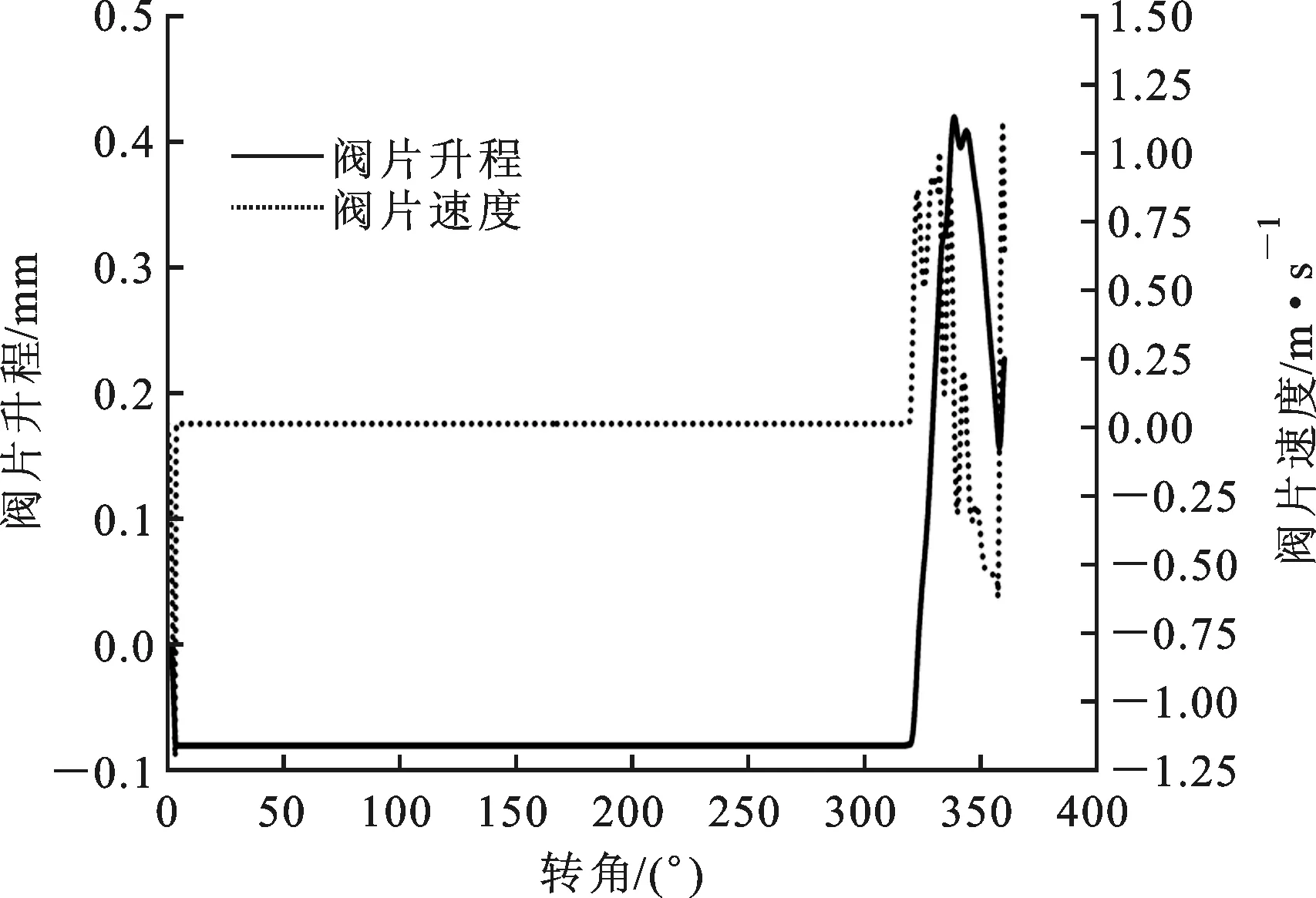

2.4 排气阀运动规律

图13 排气阀片网格划分图中D点位置

图14 排气阀片升程-速度曲线图

排气阀片的运动规律对压缩机的性能影响较大,因此有必要分析其运动特性以及应力特性。在排气阀网格划分图上选取参考点D作为参考对象,如图13所示。然后,对D点进行升程,并统计速度数据。图14为排气阀片升程速度曲线。由图14可以看出,在排气过程中,阀片波动较大,非常不稳定,导致流动阻力损失变大,容积效率下降[15],并且会加剧气流脉动,噪声。由于排气阀片的升程只有0.3 mm,因此会产生类似小孔喷注现象,激发高频噪声[16]。

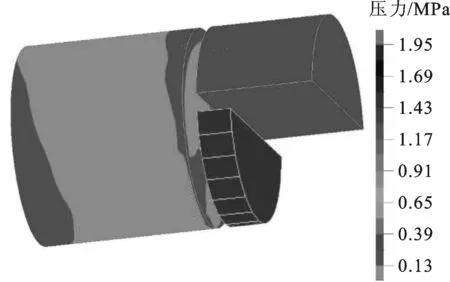

图15为排气阀片最大升程处的应力云图,从图中可以得到最大应力值为815 MPa,超出了失效率在5%时的许用应力值680 MPa,因此阀片在长期的开闭工作状态下容易断裂。

图15 排气阀片最大升程处的应力云图

3 结 论

本文采用ADINA软件对变排量汽车空调压缩机在最大排气量的工况下的内部工作过程和气阀运动规律进行了三维流固耦合数值模拟,并将计算结果与性能试验结果进行了比较验证,计算结果的误差在5%以内。

根据本文对气阀运动规律的分析得出如下结论。

(1)本文算例中,当进气压力为0.18 MPa、排气压力为1.5 MPa、转速为2 000 r/min时,压缩机的最大瞬时进气阻力损失为0.069 MPa,平均进气压力损失为0.046 MPa,最大瞬时排气损失为0.58 MPa,平均排气压力损失为0.11 MPa,压缩机的容积效率为64.98%。通过数值模拟,可以看出目前汽车空调压缩机的效率并不高。

(2)本文的研究发现,阀片厚度不仅使阻力损失增大,还可能导致气阀关闭延迟。本文算例中,当阀片厚度从0.281 mm增加时,阀片关闭角开始延迟,当厚度到达0.481 mm时,阀片关闭角从227.48°延迟到248.24°。这与通常的认识,即增加弹簧力(舌簧阀的阀片厚度)能减小延迟关闭相反。这是由于当进气阀片弹性力增大后,阀片回落提前,导致进气截面积减小,进气量减少,从而进气口和气缸内的压力差会更大,活塞移动到上止点时,气缸内的压力没有达到进气口的压力值,因而在压缩过程的初始阶段,使用较厚阀片的气缸内压力升高缓慢,在较大压差的作用下导致进气阀片延迟关闭现象更加严重。采用更厚的阀片,则导致出现颤振现象。

[1] 林梅, 吴业正. 压缩机自动阀 [M]. 西安: 西安交通大学出版社, 1991: 2.

[2] 王枫. 活塞式制冷压缩机的舌簧阀研究综述 [J]. 流体机械, 2010, 39(1): 42-51. WANG Feng. Study on the reed valve of piston refrigeration compressor [J]. Fluid Machinery, 2010, 39(1): 42-51.

[3] GLEN P J R, WILLIAM P H. Optical measurement of discharge valve modal parameters for a rolling piston refrigeration compressor [J]. Measurement, 2003, 33(1): 75-84.

[4] BULIGAN G, PAONE N, REVEL G M, et al. Valve lift measurement by optical techniques in compressors [C]∥Sixteenth International Compressor Engineering Conference. Purdue, IN, USA: Purdue University, 2002: 5-13.

[5] LUDU A, BETTO A, REGNER G. Endoscope video of compressor valve motion and pressure measurement assist simulations for design improvement [C]∥Fifteenth International Compressor Engineering Conference. Purdue, IN, USA: Purdue University, 2000: 443-450.

[6] HABING R A. An experimental method for validating compressor valve vibration theory [J]. Journal of Fluids and Structures, 2006, 2(5): 683-679.

[7] 林梅, 姚峻, 潘树林. 簧片阀三种力学模型的建立及比较 [J]. 应用力学学报, 1997, 14(1): 118-123. LIN Mei, YAO Jun, PAN Shulin. Establishment of three mathematical models and comparison for the reed valves [J]. Chinese Journal of Applied Mechanics, 1997, 14(1): 118-123.

[8] 郑传祥, 李蓉, 王亮, 等. 小型制冷压缩机吸气阀的流固耦合分析和优化研究 [J]. 工程设计学报2014, 21(1): 69-74. ZHENG Chuanxiang, LI Rong, WANG Liang, et al. Fluid-structure interaction analysis and optimization study of suction valves in small refrigeration compressors [J]. Chinese Journal of Engineering Design, 2014, 21(1): 69-74.

[9] 李蓉. 制冷压缩机过程模拟及节能技术开发研究 [D]. 杭州: 浙江大学, 2014.

[10]KIM J, WANG S, PARK S, et al. Valve dynamic analysis of a hermetic reciprocating compressor [C]∥Eighteenth International Compressor Engineering Conference. Purdue, IN, USA: Purdue University, 2006: 1-9.

[11]CHOI Y S, LEE J H, JEONG W B, et al. Dynamic behavior of valve system in linear compressor based on fluid-structure interaction [J]. Journal of Mechanical Science and Technology, 2010, 24(7): 1371-1377.

[12]Sandvik Materials Technology Company. Sandvik 20C flapper valve steel. [EB/OL]. [2012-10-31]. http:∥www.doc88.com/p-1813461662795.html.

[13]岳戈, 陈晨, 马野, 等. ADINA流体与流固耦合功能的高级应用 [M]. 北京: 人民交通出版社, 2010: 61-63.

[14]ADINA Research and Development, Inc. Theory and modeling guide [M]. Watertown, USA: ADINA Research and Development, Inc. 2005: 8.

[15]NAGATA S, NOZAKI T, AKIZAWA T. Analysis of dynamic behavior of suction valve using strain gauge in reciprocating compressor [C]∥Twentieth International Compressor Engineering Conference. Purdue, IN, USA: Purdue University, 2010: 1273.

[16]仇颖, 李红旗, 吕亚东. 应用小孔喷注噪声原理分析全封闭活塞式制冷压缩机吸排气阀噪声 [J]. 流体机械, 2007, 35(1): 25-28. QIU Ying, LI Hongqi, LÜ Yadong. Analysis of suction and discharge valve noise in a hermetic reciprocating compressor by using jet noise theory [J]. Fluid Machinery, 2007, 35(1): 25-28.

(编辑 刘杨 苗凌)

Numerical Simulation of the Valve Motion in Automotive Air Conditioning Compressors

SONG Mingyi,WU Weifeng,LI Zhi

(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

A three-dimensional fluid-structure interaction model for the working process of the automotive air conditioning compressors is proposed and its internal work process and the motion of the valve plate are analyzed to solve the problems of valve fracture in automotive air conditioning compressors. Experiments on an automotive air conditioning compressor are performed to validate the model, and the results show a reasonable agreement and that the average loss of the suction pressure is 0.046 MPa, the average loss of the discharge pressure is 0.11 MPa, and the volumetric efficiency is 64.98% when the suction pressure is 0.18 MPa, the discharge pressure is 1.5 MPa and the rotation speed is 2 000 r/min. Take the delay shut-off of valve or not as the selection principle, the results also show that an optimal thickness of the suction valve plate is 0.281 mm, and when the thickness of the valve plate exceeds the optimal value, the shut-off time of the valve is delayed with the increasing of the thickness. These results are opposite to the traditional theory that increasing the thickness of the valve leads to forward shut-off and provide a guidance to the design and optimization of reed valves used in small refrigeration compressors.

automotive air conditioning compressor; three-dimensional fluid-structure interaction; valve motion

2015-02-02。

宋明毅(1989—),男,硕士生;吴伟烽(通信作者),男,副教授,博士生导师。

时间:2015-10-26

10.7652/xjtuxb201512023

TB652;U270.38

A

0253-987X(2015)12-0144-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20151026.2044.002.html