300 MW CFB锅炉掺烧煤泥型煤对锅炉热效率的影响分析

胡金彪,李丽锋

(1.山西平朔煤矸石发电有限责任公司,山西 朔州 036800;2.中北大学 机械与动力工程学院,太原 030051)

煤泥为煤炭洗选加工过程中排放出的废弃物,其含水率高、粒度细(通常小于0.5 mm)、微粒含量多且粘结性较强,具有较高的热值,其处理和利用比较困难,经常被堆放或填入废弃矿井中,难以在工业上批量利用,造成资源浪费[1]。为了解决堆放的煤泥占用大量的土地资源,对环境造成较大的污染、工业利用率低的问题[2],本文在山西某电厂300 MW等级的循环流化床(CFB)锅炉上设计了一套掺烧煤泥型煤的系统,并对其掺烧比例及各热效率影响进行了分析计算。

1 试验机组简介及其燃用煤种煤质分析

山西某电厂二期工程2×300 MW机组为SG-1060/17.5-M802型CFB锅炉,采用自然循环、单汽包、单炉膛、双布风板等形式,锅炉BMCR工况设计参数如表1所示。

表1 锅炉主要技术规范(BMCR)Tab.1 Boiler main technical specification

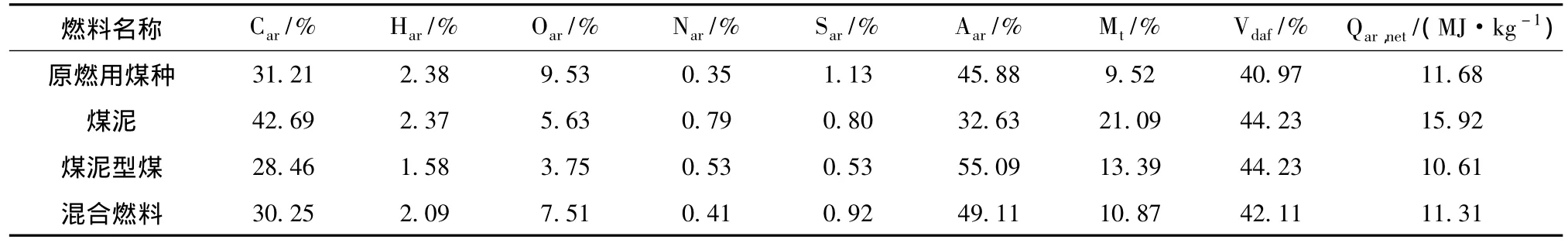

表2 入炉燃料煤质分析Tab.2 Analysis of coal into furnace

锅炉由4个高温绝热旋风分离器、4个回料阀、4个外置式换热器、尾部对流烟道、4台滚筒冷渣器和1个4分仓回转式空气预热器等组成,炉膛内蒸发受热面采用膜式水冷壁及水冷壁延伸墙结构。布风板采用水冷结构,风帽为大直径钟罩式。每个回料阀一侧与炉膛相连,另一侧与1个外置式换热器相连。分离器分离下来的物料一部分直接返回炉膛,另一部分进入外置式换热器。外置式换热器入口设有锥形阀,通过调整锥形阀的开度来控制循环物料的分配。在炉前的2个外置式换热器内布置高温再热器和低温过热器,以调节再热蒸汽温度;在炉后的2个外置式换热器内布置中温过热器,以调节床温。

原燃用煤种(中煤与煤矸石的配煤)、相邻煤矿洗选出的煤泥、制备的煤泥型煤、煤泥型煤与原燃用煤种按比例35%制备的混合燃料的元素分析和工业分析如表2所示。

2 制备煤泥型煤的工艺流程与型煤配比选定

2.1 制备煤泥型煤工艺流程与实现原理

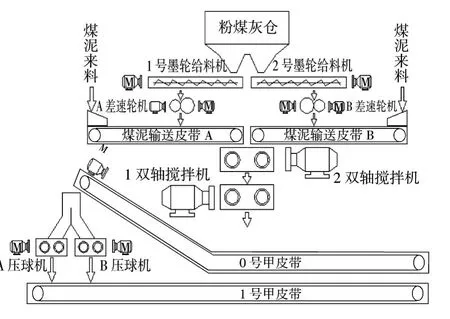

制备煤泥型煤工艺流程如图1所示。

图1 制备煤泥型煤工艺流程Fig.1 Preparing slime briquette process

煤泥输送设备选用宽皮带(单条宽1.5 m),采用双皮带联仓设计,两皮带中间用倒V型犁料板连为一体,煤泥由卡车直接卸入,皮带上部为敞口煤泥仓,皮带仓进料端设有振动给料筛及磁铁除杂设备,皮带机整体置于地平以下方便卸料。

粉煤灰仓体位于皮带机端上部,底部收口,通过星轮给料机供料。设计差速轮组(轮组由带有翻料齿的齿盘和垫圈依次安装构成,两个差速轮组直径不同且相互交错,可将煤泥大体积结块进行破碎、翻转)为一级破碎搅拌干燥设备,煤泥与上部落下的粉煤灰粉混合搅拌且干燥煤泥。选取双轴搅拌机为二级混合搅拌机构,让煤泥与粉煤灰混合更加均匀,以实现将燃料输送到下级皮带的作用。

燃料经普通皮带输送从压球机上部落料口落入,压制成桃核状型煤,最大外径为30 mm,厚度为9 mm(便于从压球机壳体脱落),制成的成品煤泥型煤送入煤仓混合,最终与原燃料一同送入炉膛燃烧。

2.2 掺烧系统制备煤泥型煤组分配比选定

在型煤制备过程中,调整煤泥与粉煤灰的配比的比例过大,会使原料粘附于型煤机壳体,导致难以脱落,成型效果差;配比的比例过小则难以粘合、强度过低,成型效果差。经运行试验,得到煤泥与粉煤灰的配比的比例3∶1和2∶1良好,含水率越低,锅炉热损失越小,锅炉效率越高。根据型煤的含水量和成型效果,煤泥与粉煤灰最佳配比为2∶1。

2.3 掺烧系统煤泥型煤掺烧配比选定

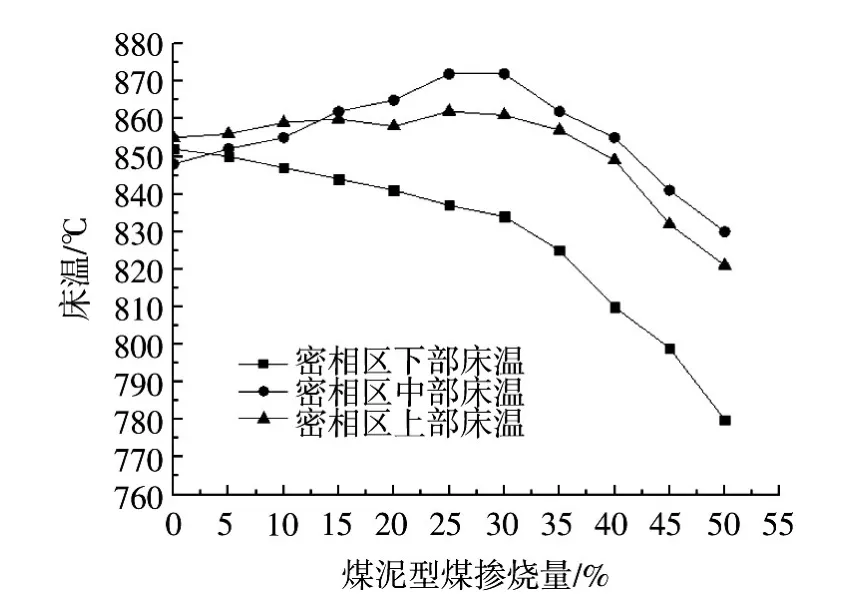

选用煤泥与粉煤灰配比为2∶1制备煤泥型煤,投用300 MW循环流化床锅炉进行燃烧实验。选取150 MW、200 MW、300 MW负荷,测试床温随脱硫型煤掺烧量变化。在定负荷300 MW的情况下,随煤泥型煤掺烧比例的增加,锅炉床温的变化曲线如图2所示。

从图2可以看出,随着煤泥型煤掺烧比例的增加,由于煤泥型煤含水率较高,进入炉膛蒸发吸热导致密相区下部床温逐渐降低,掺烧比例超出40%后,水分带入过多,床温下降幅度加大,排烟损失加大,锅炉效率降低。而煤泥热值较原混矸煤热值高,发热量大,致使密相区中部床温呈上升趋势。密相区上部床温在掺烧比例达到35%之前基本保持不变,掺烧比例超过35%,床温出现滞后性下降。

图2 床温随煤泥型煤掺烧量变化曲线Fig.2 Varying curve of bed temperature burning rate with slime briquette mixing

选取150 MW、200 MW、300 MW 负荷进行实验,均得出煤泥型煤掺烧比例不得大于40%。床温过低,会降低锅炉燃烧效率,影响正常燃烧,甚至导致锅炉熄火[3]。根据实验可得,煤泥型煤掺烧比例小于40%可实现高效安全稳定运行,故煤泥型煤的投入量不宜超过入炉燃料总量的40%。

3 掺烧煤泥型煤锅炉热效率的分析计算

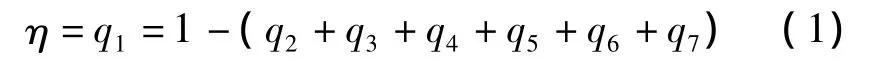

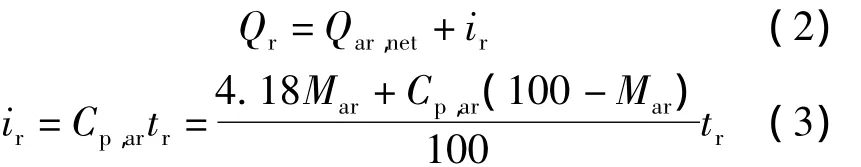

在热平衡中,燃料的热量等于锅炉有效吸收的热量与各种损失之和[4],即

式中:η为锅炉热效率;q2为排烟热损失;q3为固体不完全燃烧热损失;q4为灰渣物理热损失;q5为气体不完全燃烧热损失;q6为冷源损失;q7为脱硫热损失。

3.1 输入锅炉热量

1 kg燃料输入锅炉的热量为

式中:Qar,net为燃料的收到基低位发热量,kJ/kg;ir为燃料物理显热,kJ/kg;Cp,ar为燃料的收到基比定压热熔,kJ/(kg℃);Cdr为燃料干燥基比热容,kJ/(kg℃);tr为燃料温度,℃;t0为风机入口空气温度,℃。

3.2 锅炉掺烧煤泥型煤对排烟损失影响计算分析锅炉排烟损失为

式中:C为不同气体由0℃到Tpy℃的平均热容量,kJ/(kg℃),可由锅炉原理DIN标准计算得出;T0为送风温度平均值,℃。

若一部分燃料未燃尽,则烟气体积略小,所减小的体积一般不大,因此计算时不考虑C全部转化为CO2,未燃尽碳引起的烟气体积变化[5],烟气脱硫和脱硝后SO2和NOx在烟气中的含量忽略不计。CO2体积(VCO2)包括燃料燃烧产生的CO2和石灰石热解产生的CO2;N2体积(VN2)包括理论空气量中N2和燃料中氮生成的N2;H2O的体积(VH2O)包括煤中的水分、空气中的水分和燃料中H燃烧生成的水分。

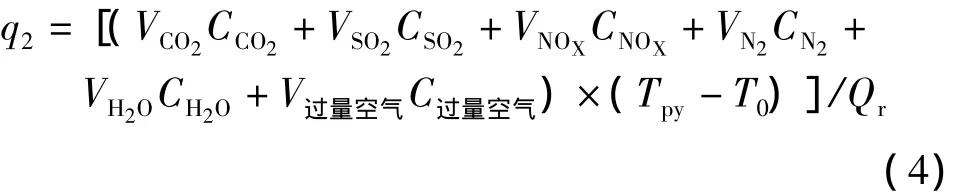

3.3 锅炉掺烧煤泥型煤对固体不完全燃烧热损失影响计算分析

为保证锅炉脱硫效率,钙硫比为2.2投用石灰石(纯度90%)。含碳量由烧失量法测得。底渣量由冷渣器排量换算得来,未然尽碳的发热量选用Qw为32 700 kJ/kg。锅炉固体不完全燃烧热损失为

式中:ωfh、ωdz分别为锅炉飞灰、底渣含碳量,%;Mdz为1 kg燃料产生底渣质量,g;MA为1 kg燃料灰分质量,g;MB为对应石灰石中灰分质量,g;MCaO为全部未反应氧化钙质量,g;MCaSO4为生成全部硫酸钙质量,g。

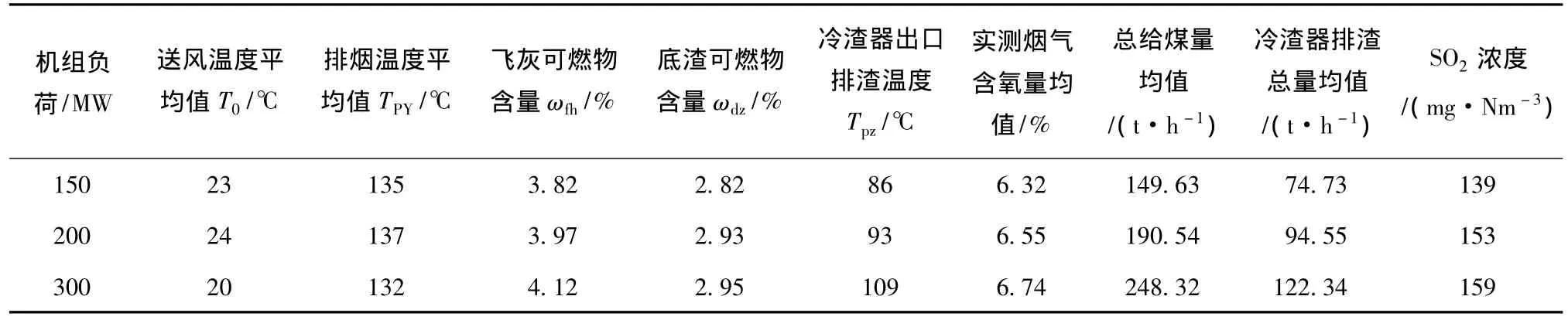

3.4 锅炉掺烧煤泥型煤对灰渣物理热损失影响计算分析

滚筒冷渣器加热了凝结水,加热的水送入低加后进入锅炉,因此这部分热量属于系统内部热量交换,不属于热量损失[6]。锅炉灰渣物理热损失为

式中:Cfh、Cdz分别为飞灰和底渣平均热容量,kJ/(kg℃);Tfh、Tdz分别为飞灰、底渣出口温度,℃;T0为环境温度,℃。

3.5 锅炉掺烧煤泥型煤对气体未燃尽热量损失的影响分析

当锅炉掺烧煤泥型煤发生不完全燃烧时,烟气的成分除了 CO2、SO2、N2、O2、H2O 外,还有不完全燃烧产物 CO、H2、CmHn等。其中 H2和 CmHn数量很少,忽略不计[7]。大部分未完全燃烧损失为CO为燃烧热损失,取设计及值q5为0.5%。

3.6 锅炉掺烧煤泥型煤对外部冷源损失的影响分析

锅炉外部冷源损失较难在试验张测定,锅炉容量越大,与外界接触的面积相对的变小,qlq越小。根据《锅炉原理及设计》锅炉蒸发量与外部冷源损失曲线可得1060 t/h循环流化床锅炉对应外部冷源损失q6为0.18%。

表3 锅炉不同工况运行试验数据Tab.3 Test data of boiler under different condition

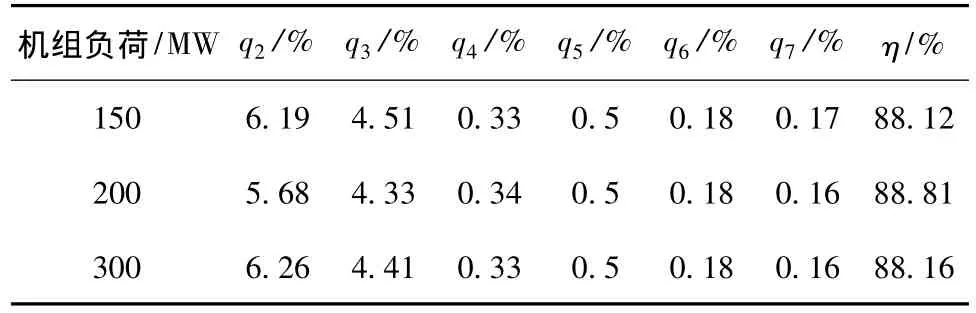

表4 按燃料元素组成计算燃烧数据Tab.4 Computational combustion data of fuel according to the elemental composition

3.7 锅炉掺烧煤泥型煤对脱硫热损失的计算分析

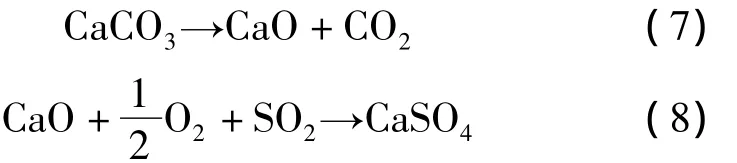

CFB锅炉脱硫用石灰石,投入炉膛后进行煅烧分解反应时,要从炉内吸取一定热量,而燃煤产生的SO2气体与分解产生的CaO固体粒子进行气固硫化反应时又要释放出一定热量。循环流化床干法脱硫采用脱硫剂石灰石(CaCO3),石灰石进入炉膛吸热裂解,1 kg CaCO3裂解需吸热1830 kJ,裂解后的CaO又与SO2反应生成CaSO4,此过程放热15 141 kJ/kg。脱硫反应式为

锅炉掺烧煤泥型煤对脱硫热损失为

4 锅炉掺烧煤泥型煤热损失计算

4.1 锅炉不同工况下各热损失计算分析

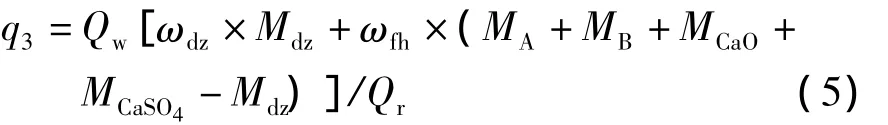

按煤泥型煤掺烧比例35%进行试验,选取150 MW、200 MW、300 MW负荷进行运行分析,试验尽量保证床压稳定,钙硫比选用2.2,试验数据如表3所示。

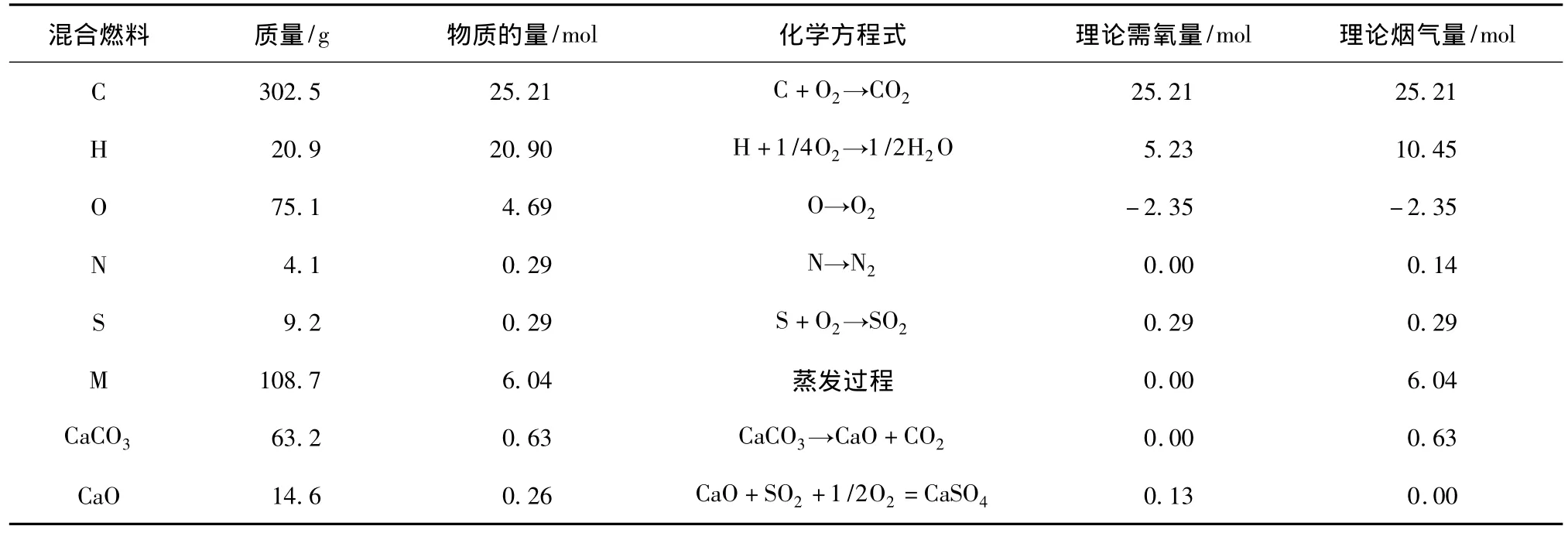

1 kg混合燃料及对应投入石灰石脱硫剂进入炉膛的化学反应计算得如表4所示。

经计算,可得投用1 kg原燃料与煤泥型煤的混合燃料理论需氧量为28.51 mol,理论烟气量为40.12 mol。同理计算表2中原燃用煤种,可得理论需氧量为29.58 mol,理论烟气量为41.56 mol。对比可知,投用原燃料与投用混合燃料(煤泥型煤与原燃料的混合燃料)理论需氧量数值、理论空气量接近。

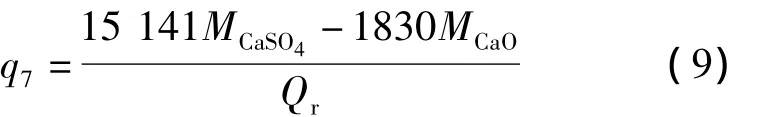

由式(2)、式(3)计算,得到 ir=19.59 kJ/kg、Qr=11 330 kJ/kg。实际运行数据计算150 MW、200 MW、300 MW负荷下的各项热损失与锅炉效率如表5所示。

表5 锅炉不同工况热损失数据Tab.5 Boiler heat loss data under different conditions

由表5可知,300 MW循环流化床锅炉按比例35%掺烧煤泥型煤,150 MW负荷以上锅炉效率均大于88%,低于设计值2.5% ~3.0%。

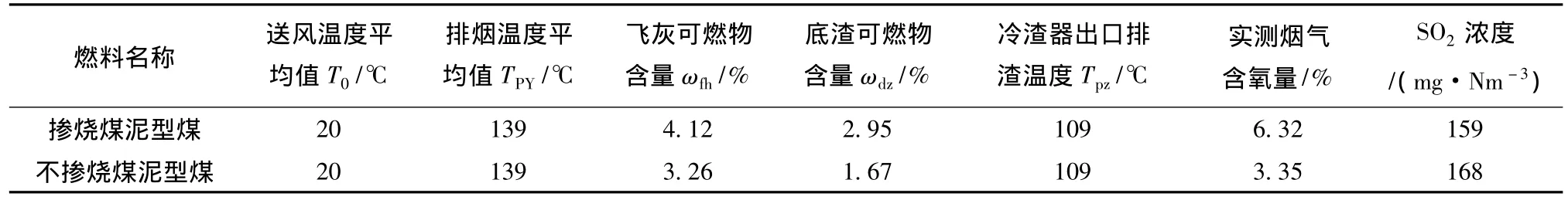

表6 燃用不同煤种机组运行数据Tab.6 Operation data of unit burning different kinds of coal

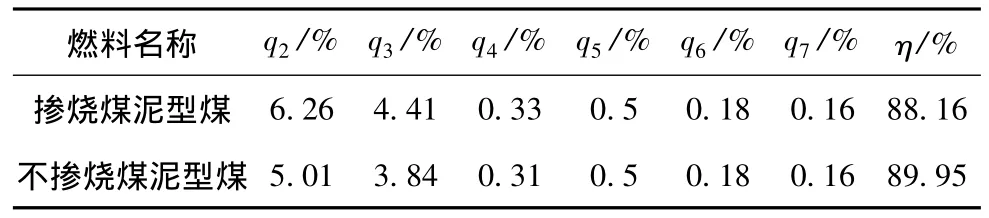

4.2 锅炉额定工况下燃用不同煤种热损失计算分析

在300 MW负荷下比较掺烧煤泥型煤与不掺烧煤泥型煤的各项热损失、锅炉效率如表6所示。试验基本保证床压、环境温度、排烟温度相同。

计算300 MW负荷下掺烧煤泥型煤与不掺烧煤泥型煤热效率对比如表7所示。

表7 燃用不同煤种锅炉热损失数据Tab.7 Heat loss data of boiler burning different kinds of coal

由表7可知,掺烧煤泥型煤的排烟热损失q2高于不掺烧煤泥型煤1.25%,所占比重较大。由表4可知,燃烧1 kg混合煤与燃烧1 kg原燃料所需理论空气量和生成理论烟气量相近,但掺烧煤泥型煤的型煤粒径偏大,为保证锅炉正常燃烧,提高了一次风压与流量,使过量空气系数增大,导致锅炉排烟热损失增大。

掺烧煤泥型煤的机械不完全燃烧热损失q3高于不掺烧煤泥型煤0.57%,煤泥与粉煤灰搅拌干燥,虽经压球机挤压,但其粒度较细,夹带、扬析问题导致飞灰含碳量升高;落煤口与排渣口距离较近,煤泥型煤体积较大,部分燃料还未完全燃烧就被排出,导致底渣含碳量升高。掺烧煤泥型煤的灰渣物理热损失q4低于不掺烧煤泥型煤0.02%,主要是由于原燃料灰分低于混合后燃料。因此,300 MW循环流化床锅炉掺烧煤泥型煤BMCR工况下热效率降低1.79%。

5 结论

1)设计的掺烧煤泥型煤系统能够安全运行,实现了煤泥与粉煤灰的资源综合利用。

2)型煤中煤泥与粉煤灰的最佳制备配比为2∶1,煤泥型煤的掺烧比例在35%及以下可实现稳定燃烧。

3)该电厂机组掺烧煤泥型煤后,煤泥颗粒细,飞灰比重加大,烟气热容升高,导致排烟温度升高,排烟热损失在300 MW负荷下增加1.25%;飞灰含碳量略有升高,底渣含碳量升高明显,机械不完全燃烧热损失在300 MW负荷下升高0.57%。掺烧煤泥型煤后,飞灰比重增加,飞灰温度高于冷渣器出口温度,灰渣物理热损失增加0.02%。

4)掺烧煤泥型煤锅炉热效率均值为88.36%,比锅炉设计值低2.64%;300 MW工况下掺烧煤泥型煤的锅炉热效率比不掺烧煤泥型煤下降1.79%。

[1] 刘彦鹏,李建民,余永生,等.300 MW循环流化床锅炉掺烧煤泥试验研究[J].热力发电,2010,39(10):60 -64.LIU Yanpeng,LI Jianmin,YU Yongsheng,et al.Test study on mixedly burning coal slime in 300 MW CFB boiler[J].Thermal Power Generating,2010,39(10):60 -64.

[2] 李宁,雷宏彬,田忠文,等.煤泥资源化利用关键技术研究分析[J].煤炭工程,2011,12(3):100 -103.LI Ning,LEI Hongbin,TIAN Zhongwen,et al.Study and analysis of key technology of slime utilization [J].Coal Engineering,2011,12(3):100 -103.

[3] 赵伟杰,张文震,冯晓露.循环流化床锅炉床温的控制特性[J].动力工程,2007,27(4):545 -550.ZHAO Weijie,ZHANG Wenzhen,FENG Xiaolu.Bed temperature control characteristics of CFB boilers[J].Journal of Power Engineering,2007,27(4):545 -550.

[4] 汪丽芬,王恩禄,刘磊,等.富氧燃烧锅炉热平衡计算方法研究[J].锅炉技术,2014,45(1):31 -35.WANG Lifen,WANG Enlu,LIU Lei,et al.Fuel combustion calculation analysis of Oxy - fuel boiler[J].Boiler Technology,2014,45(1):31 -35.

[5] 王春昌.锅炉漏风对排烟温度及排烟损失的影响[J].热力发电,2007,08(4):19 -22.WANG Chunchang.Study on the influence of air leakage into boiler upon exhaust gas temperature and exhaust gas loss[J].Thermal Power Generating,2007,08(4):19 -22.

[6] 刘晓东,胡志宏,徐钦田,等.大型CFB锅炉运行中磨损和排渣问题的解决[J].中国电力,2005,38(4):20 -25.LIU Xiaodong,HU Zhihong,XU Qintian,et al.Solutions to wearing and slag discharge in large CFB boiler operation[J].China Electric Power,2005,38(4):20 -25.

[7] 闫维平,米翠丽,梁秀俊,等.采用O2/CO2燃烧方式的锅炉热效率计算与分析[J].热力发电,38(6):20-23.YAN Weiping,MI Cuili,LIANG Xiujun,et al.Calculation and analysis of thermal efficiency for boilers adopting O2/CO2combustion mode[J].Thermal Power Generating,38(6):20-23.