贫化铜渣熔融还原提铁试验研究

吴 龙, 郝以党, 张艺伯, 胡天麒

(中冶建筑研究总院有限公司, 北京 100088)

贫化铜渣熔融还原提铁试验研究

吴 龙, 郝以党, 张艺伯, 胡天麒

(中冶建筑研究总院有限公司, 北京 100088)

研究以贫化铜渣为对象,首先对贫化铜渣熔融还原进行理论分析,并进行试验考察炉渣碱度、碳氧比、冶炼时间和冶炼温度四个因素对铜渣中铁元素回收率的影响。试验结果表明,(1)贫化铜渣熔融还原提铁合理的试验参数为:铜渣碱度0.3~0.5,碳氧比为1.15~1.2,冶炼温度为1 500~1 550 ℃,冶炼时间为40~45 min;(2)在合理试验参数下,铁元素回收率在90%以上,铜元素全部进入金属相;(3)试验获得了铁含量88%~90%,铜含量4.2%~4.6%的含铜铁,可望用于耐候钢等含铜钢种的冶炼。尾渣中SiO2含量高达50%以上,可使用制备矿物棉等高附加值产品,从而实现铜渣资源的全部高附加值利用。

铜渣; 还原; 提铁

2013年我国铜产量达625万t,为世界产量的29.98%[1]。我国火法炼铜生产的铜占铜产量的95%以上,每生产1 t铜的平均产渣量为2~3 t,铜渣产生量约1 500万t,堆存量超过5 000万t[2-3],大部分堆存渣场,既占用土地又污染环境,更是资源的巨大浪费。

铜渣中含有的铜铁金属元素以及氧化硅等成分。铜金属价格高,研究更关注铜渣中1%左右的铜元素的提取,而对于含量30%~40%的铁元素缺乏研究。目前铜渣中铜、铁元素的提取主要是通过选矿法提取,选矿法提取后铜渣中的铜元素降低至0.3%左右,但80%以上的尾渣中铁含量仍在30%以上,不能利用造成资源的巨大浪费[4-6]。

铜渣出渣温度在~1 200 ℃,吨渣热值约为1 300 MJ,若直接添加还原剂对渣中铜铁元素进行分阶段提取,可望在较低的能耗条件下实现全部金属元素的回收。铜渣的贫化处理是对熔融的铜渣进行提铜处理,可有效利用铜渣潜热。熔融状态下的金属提取,研究也多专注于还原贫化法提铜[7-9],而其中大量的铁元素被忽略,尾渣的利用更有待于开发。此外有研究采用转底炉[10]、车底炉[11]的半熔融态直接还原加破碎磁选工艺,但针对冷态的铜渣需要重新升温,处理能耗高,无法利用热渣余热。

熔融铜渣的直接处理是铜渣资源化利用发展的趋势。研究使用电炉对谦比西贫化铜渣进行熔融还原处理,考察不同处理温度、时间以及碱度等参数对铁元素还原收得率的影响。通过对贫化熔渣熔融还原试验探索合理的工艺参数,为熔融条件下铜渣还原的工艺开发提供理论和试验依据。从而回收铜渣中全部的有价金属,实现铜渣资源的全部资源化利用。

1 贫化铜渣还原热力学分析

1.1 贫化铜渣成分

试验使用贫化铜渣为国内某企业使用谦比西铜矿生产,铜渣荧光分析结果如表1所示,电镜观测显微照片如图1所示。

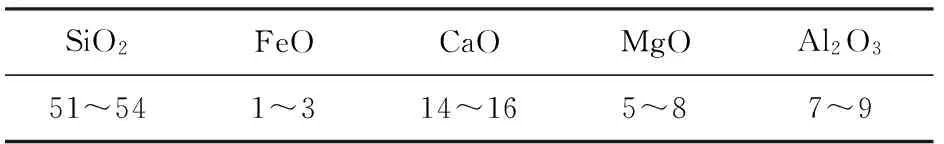

表1 贫化铜渣主要成分 %

1-玻璃相; 2-铁橄榄石; 3-硫化铜; 4-金属铁; 5-硫化铁 图1 铜渣试样显微照片

由检测结果可知,该贫化铜渣中主要物料为硅、铁等氧化物,铁元素主要以铁橄榄石形式存在,铜元素主要以硫化铜形式存在,氧化硅主要以玻璃体和铁橄榄石形式存在。

1.2 贫化铜渣还原热力学分析

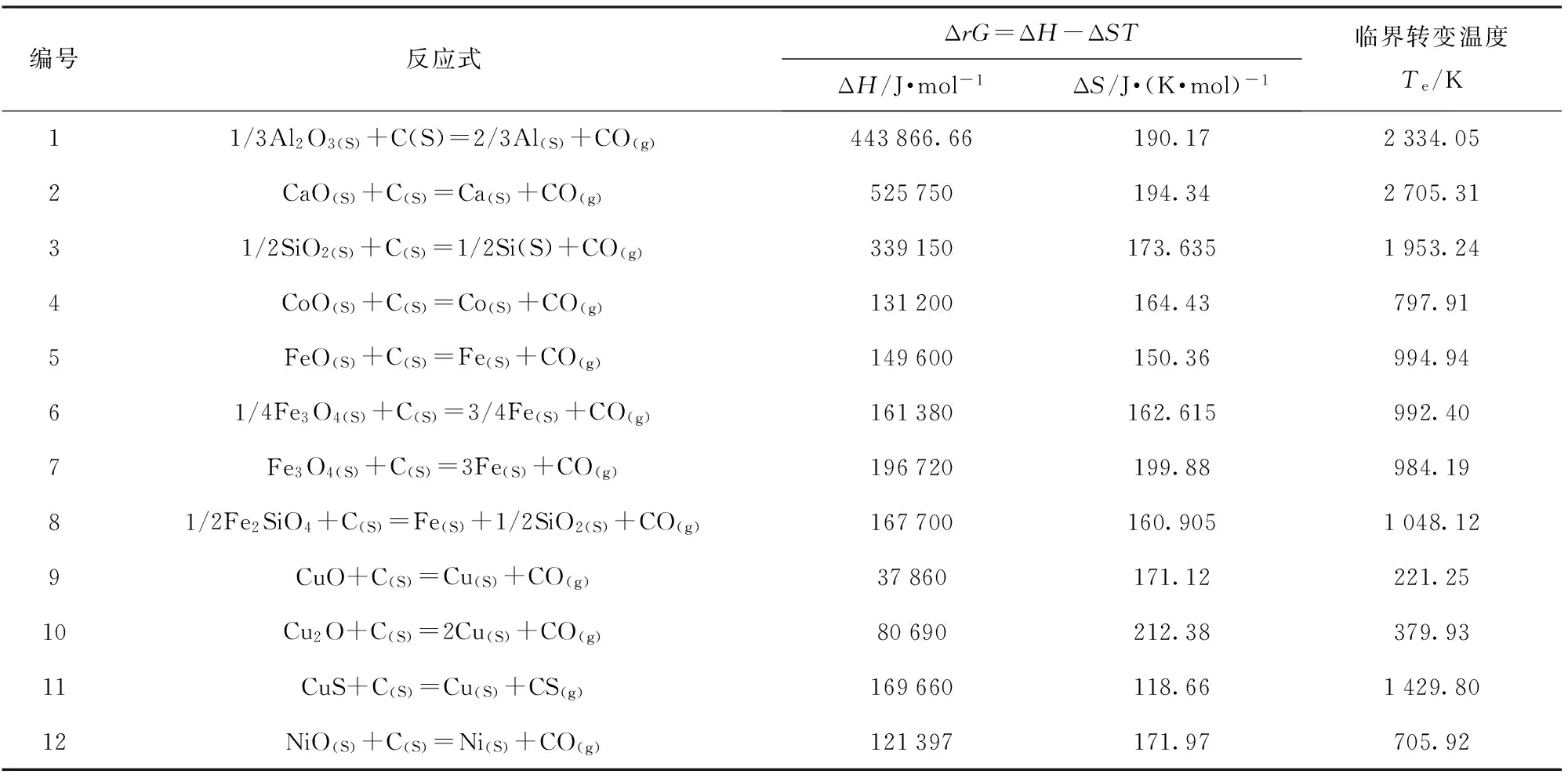

还原的过程中铜、铁氧化物经还原成含铜铁,但铜渣中还有少量的其它金属氧化物,冶炼过程中可能发生的化学反应如表2所示。

在标准态条件下,当各反应的ΔrG=0时,各反应的临界温度如表2所示。反应温度高于临界温度则满足反应进行条件,温度低于反应临界温度时,反应无法进行。由表2中数据可以得出:

(1)铜、铁、镍、钴金属元素的氧化物经碳元素还原临界转变温度基本都在1 000 ℃以内,铜渣熔点在1 200 ℃左右,熔融态的条件下铜、铁、镍、钴金属元素的氧化物等化合物可经碳元素还原回收相应金属。

表2 铜渣还原过程涉及反应吉布斯自由能变和临界转变温度[12-14]

(2)铝、钙 元素的氧化物还原临界转变温度基本都在2 000 ℃以上,在冶炼过程中难以还原进入金属相;硅元素还原临界转变温度约为1 700 ℃,可能会少量还原进入金属相。

(3)熔融态下冶炼要保持一定的过热度,能够保证熔渣合适的黏度具备良好的流动性,为还原的进行提供良好的动力学条件,保证冶炼的进行。铜渣熔点一般在1 200~1 300 ℃,此外高炉炼铁的出铁水温度在1 400 ℃以上,因此还原冶炼温度需提供高于1 400 ℃的温度条件。

2 试验

2.1 试验原料和装置

试验使用焦炭作为还原剂,焦炭中碳元素含量为83%;使用熟石灰作为调质剂,其中CaO含量为82%,试验原料均破碎至5~10 mm粒径。

试验使用装置为30 kg电极炉,试验设备如图2所示。试验首先进行配料等准备工作,按照试验安排称取各试验用原料;加料完成后开启电极炉,将混匀的试验原料逐渐添加到炉内,直至冶炼时间结束;冶炼完成后进行出渣,热渣倒入水槽中水淬,金属铁块沉积电炉内。将处理后铜渣尾渣收集、烘干、粉磨,最后标样放入式样袋,金属块进行钻粉取样,进行相应的检测分析。

图2 试验用30 kg电极炉

2.2 试验目标、因素及方案

试验以铜渣中铁元素的收得率为目标,即处理所得金属块与处理前铜渣中铁元素的质量比。试验主要考察炉渣碱度、碳氧比、冶炼时间以及出渣温度四个工艺参数对铁元素回收率的影响。

试验炉渣碱度以钙硅氧化物的质量比,即二元碱度为准,试验炉渣碱度范围为0.3~1;配碳量以碳氧比为参数,碳氧比为碳元素添加量和理论脱氧量的摩尔比,试验碳氧比范围为:1~1.3;冶炼时间试验范围为20~50 min;冶炼出渣温度试验范围:1 400~1 650 ℃。

3 各因素对铁元素回收率的影响

3.1 炉渣碱度的影响

贫化铜渣碱度为0.31,若铁元素提取后渣中氧化铁量降低,渣中成分将以SiO2为主,可能会造成炉渣熔点的升高。因此,试验通过添加CaO调节炉渣碱度以期调节炉渣的熔点。调节炉渣碱度进行试验时,冶炼时间为30 min,出渣温度为1 500 ℃,碳氧比为1.1。试验结果如图3所示。

图3 炉渣碱度对铁元素回收率的影响

由图3可知,炉渣碱度高,铁元素收得率低,碱度在0.5以内,铁元素回收率接近90%,而碱度为1时,铁元素回收率降至83%。

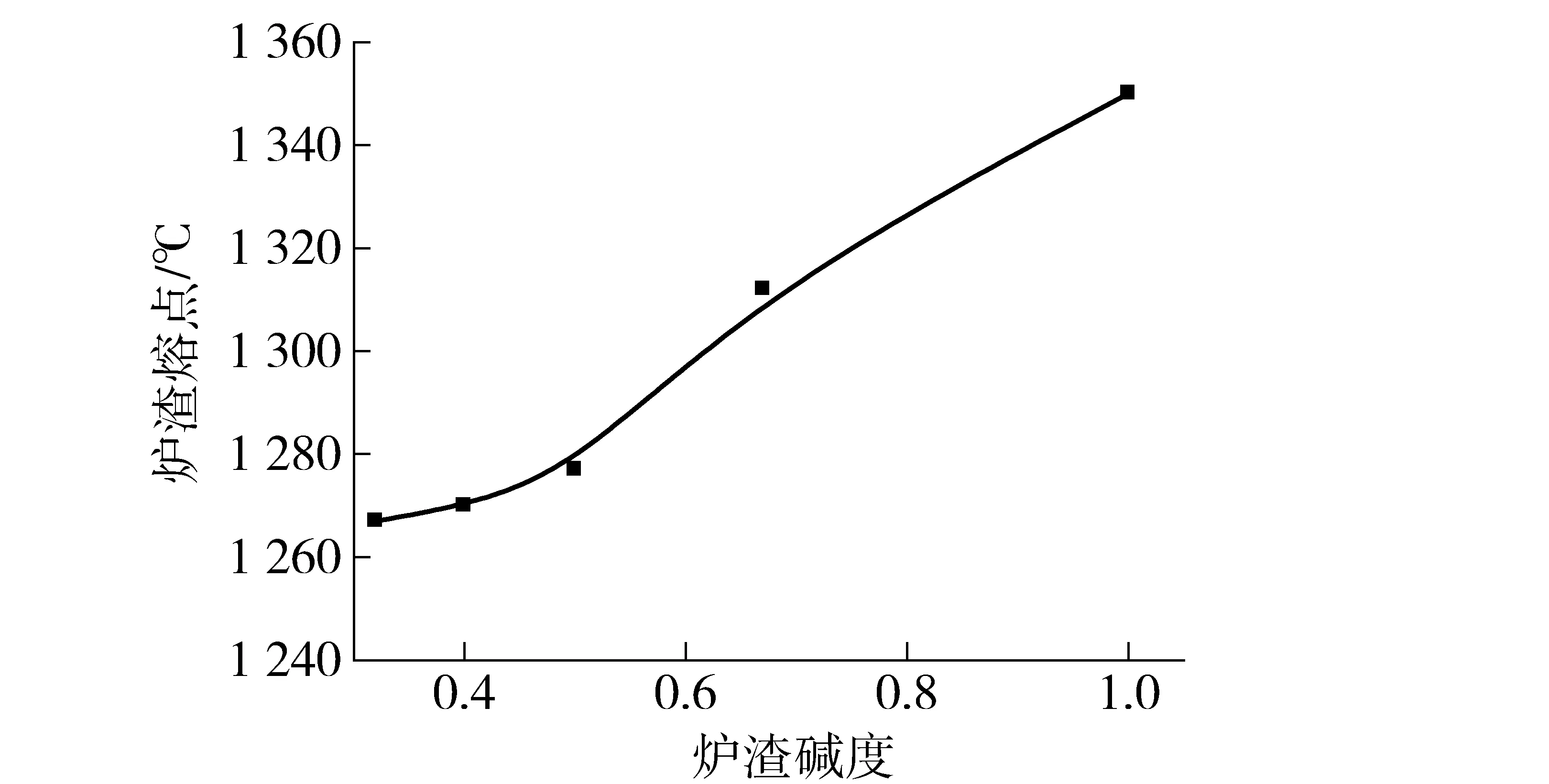

本以为降低炉渣碱度将降低炉渣熔点,但实际结果相反,图4为不同炉渣碱度冶炼后炉渣熔点测试结果,从测试结果可知,随着碱度的升高,炉渣熔点也随之升高。考虑铜渣中成分种类较多,且含有K2O等低熔点物质,该贫化铜渣熔点经测试为1 230 ℃。还原后炉渣熔点比处理前熔点高40 ℃左右,但添加CaO却造成炉渣熔点的大幅升高。考虑原因一方面CaO的添加造成炉渣中硅酸钙等高熔点物质增多,此外铜渣中原本有一定CaO、K2O等物质,随着铁氧化物的降低,这些物质含量也相对提高了。

可见,该还原过程并未造成炉渣熔点的大幅升高,添加CaO并未造成炉渣熔点的降低,反而升高。铜渣熔点的升高造成相同温度下的黏度的升高,铜渣流动性变差,反应动力学条件受到影响。因此,对于本试验中贫化铜渣碱度保持在0.3~0.5范围较为合理。

图4 炉渣碱度对炉渣熔点的影响

3.2 碳氧比的影响

试验考察碳氧比在1~1.3范围内变化对铁元素收得率的影响,冶炼时间为30 min,出渣温度1 500 ℃左右,炉渣碱度0.31,具体结果如图5所示。

图5 碳氧比对铁元素回收率的影响

由图5可知,碳氧比高,铁元素的回收率较高,但当碳氧比超过1.15时,铁元素的收得率基本保持在91%左右。当碳添加量相对较低时,存在碳元素的燃烧损失造成还原剂不足,但随着碳氧比量的增大,同样也会造成还原剂的过剩。从试验结果可知,试验条件下碳氧比保持在1.15~1.20即可。

3.3 冶炼温度的影响

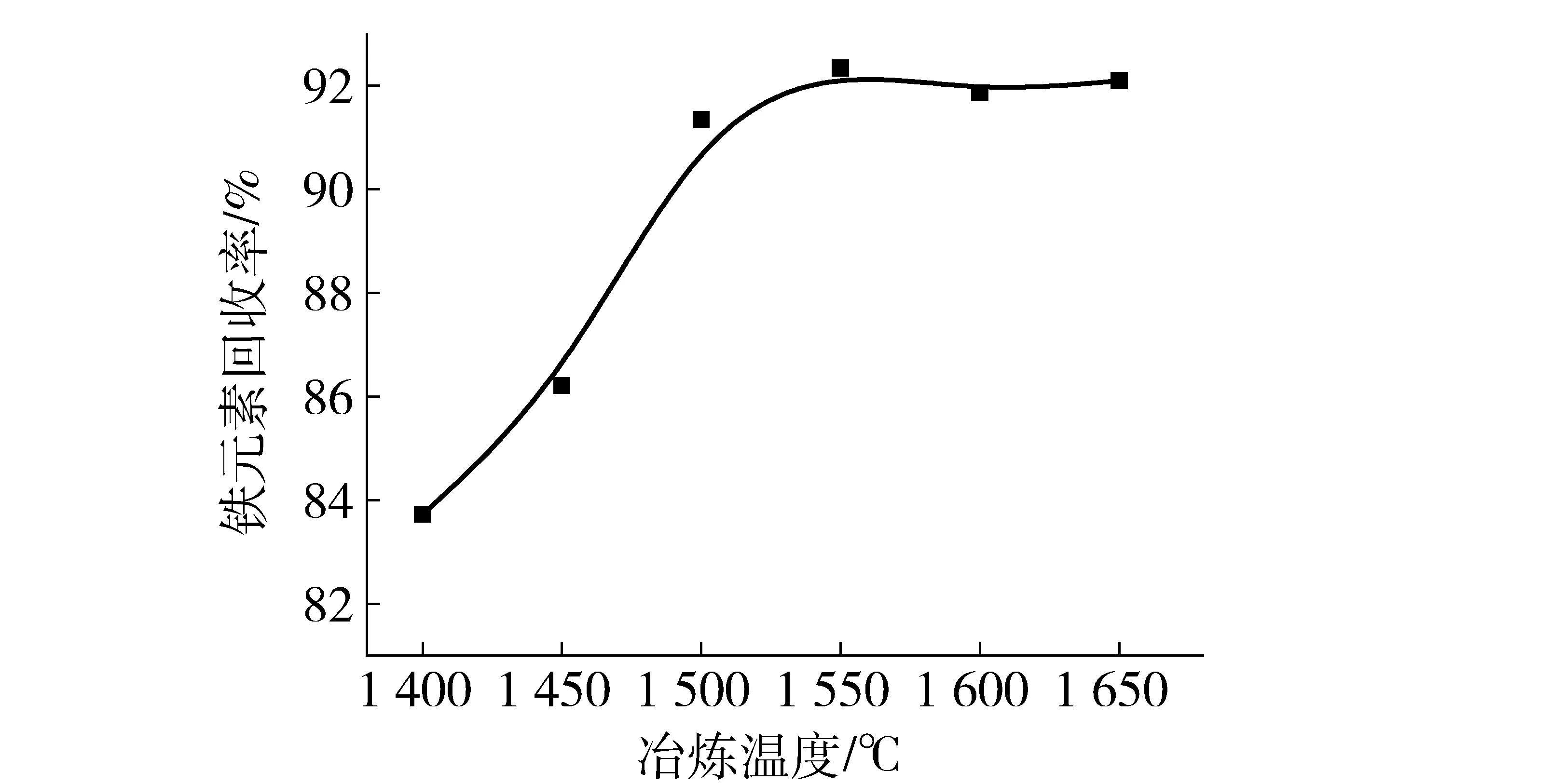

试验考察冶炼温度在1 400~1 650 ℃范围内变化对铁元素回收率的影响,冶炼时间为30 min,碳氧比为1.15,炉渣碱度0.31,具体结果如图6所示。

由图6可知,冶炼温度高,铁元素的回收率较高,但当冶炼温度超过1 500 ℃时,铁元素回收率没有明显增长。冶炼温度高,炉渣流动性较好,有利于铁元素的沉积,冶炼保持一定的过热度有利于反应的进行。从试验结果可知,试验条件下冶炼温度保持1 500 ℃左右即可,温度过高对铁元素回收率的影响不显著,且能耗过高影响成本。

图6 冶炼温度对铁元素收得率的影响

3.4 冶炼时间的影响

试验考察冶炼时间在20~50 min范围内变化对铁元素收得率的影响,出渣温度为1 500 ℃,碳氧比为1.15,炉渣碱度0.31,具体结果如图7所示。

图7 冶炼时间对铁元素收得率的影响

由图7可知,冶炼时间长,铁元素的回收率高,但当冶炼时间超过40 min,铁元素回收率没有明显增长。冶炼时间长,有利于铁元素的还原和沉积,从试验结果可知,试验条件下冶炼时间需要保持在40 min以上可保证铁元素的有效回收。

总结可知,本试验条件下贫化铜渣还原提铁合理的试验参数为:铜渣碱度0.3~0.5,碳氧比为1.15~1.2,冶炼温度为1 500~1 550 ℃,冶炼时间为40~45 min。

4 验证试验及效果分析

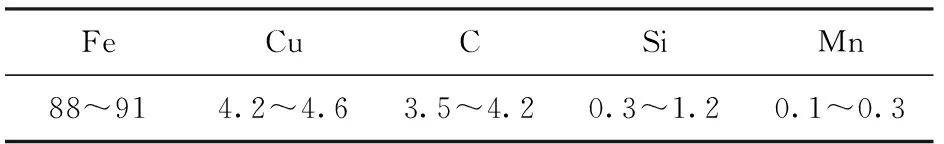

依据合理的试验参数进行贫化铜渣熔融还原提铁试验,试验所得铜渣尾渣和含铜铸铁如图8所示,取样进行化学分析,尾渣和含铜铸铁主要成分如表3、表4所示。

图8 试验所得铜渣尾渣和含铜铸铁

%

表4 含铜铸铁主要成分 %

由试验结果可知:

(1)铜渣中金属铁元素能够还原沉积,铁元素的回收率可达90%以上,铜元素全部回收进入金属相中。

(2)回收铁块中铁元素含量为88%~91%,Cu含量为4.2%~4.6%以上,含铜铸铁可望用于耐候钢等含铜钢种的冶炼。

(3)尾渣中SiO2含量高达50%以上,可充当高SiO2含量产品制备原料。矿物棉以及高档人造石材均要求较高的SiO2含量,可考虑在熔态条件下直接使用尾渣制备矿物棉等高附加值产品。

5 结论

通过贫化铜渣熔融还原提铁的理论和试验研究,总结得出以下结论:

(1)铜渣中铜、铁等金属氧化物的碳元素还原临界转变温度都在1 000 ℃以内,在熔态的条件下,铜、铁等金属氧化物等化合物可经碳元素还原回收。

(2)试验条件下获得贫化铜渣还原提铁合理的参数为:铜渣碱度0.3~0.5,碳氧比为1.15~1.2,冶炼温度为1 500~1 550 ℃,冶炼时间为40~45 min。

(3)在合理的试验参数下进行还原处理,铁元素回收率在90%以上,铜元素全部进入金属铁。

(4)试验获得了铁含量88%~90%,铜含量4.2%~4.6%的含铜铁,可用于耐候钢等含铜钢种的冶炼。尾渣中SiO2含量高达50%以上,可用于制备矿物棉等高附加值产品,实现全部铜渣资源的高附加值利用。

[1] 潘虹.2013年铜市场回顾及2014年展望[J].有色金属工程,2013,4(1):5-6.

[2] 周向阳.铜渣处理技术的现状与未来研究建议[A].首届铜渣综合利用技术交流会材料汇编[C].江西贵溪:中国资源综合利用协会,2013:70-76.

[3] 张林楠,张力,王明玉等.铜渣的处理与资源化[J].矿产综合利用,2005,(5):22-26.

[4] 赵凯,程相利,齐渊洪等.水淬铜渣的矿物学特征及其铁硅分离[J].过程工程学报,2012,12(1):38-43.

[5] 雷存友,吴彩斌.铜冶炼炉渣综合利用技术的研究和探讨[A].首届铜渣综合利用技术交流会材料汇编[C].江西贵溪:中国资源综合利用协会,2013:83-88.

[6] 张海鑫.浅谈铜冶炼渣缓冷工艺[J].中国有色冶金,2013,(3):32-34.

[7] 谭春梅.智利铜渣还原:一个废物管理项目的案例[J].中国有色冶金,2011,(6):1-5.

[8] 张林楠,张力,王明玉,等.铜渣贫化的选择性还原过程研究[J].有色金属,2005,57(3):42-46.

[9] 韦其晋,袁朝新.侧吹熔炼铜渣的直流电贫化研究[J].有色金属(冶炼部分),2012,(11):19-22.

[10] 庞建明,郭培民,赵沛.铜渣低温还原与晶粒长大新技术[J].有色金属(冶炼部分),2013,(3):51-53.

[11] 王建春,刘荣幸,王传杰.OTS直接还原法处理铜弃渣制成含铜还原铁的工艺试验与应用[A].首届铜渣综合利用技术交流会材料汇编[C].江西贵溪:中国资源综合利用协会,2013:109-113.

[12] 李磊,胡建杭,王华.铜渣熔融还原炼铁过程反应热力学分析[J].材料导报B,2011,25(7):114-117.

[13] 庞建明,郭培民,赵沛.铜渣低温还原与晶粒长大新技术[J].有色金属(冶炼部分),2013,(3):51-53.

[14] 梁英教,车荫昌.无机物热力学数据手册[M].沈阳:东北大学出版社,1993.

Experimental study on smelting reduction and iron extraction of dilution copper slag

WU Long,HAO Yi-dang, ZHANG Yi-bo,HU Tian-qi

Dilution copper slag was taken as the study object, and theoretical analysis of its reduction under smelting condition was given firstly. Then the experiment was carried on to investigate slag alkalinity, carbon oxygen ratio, smelting time and temperature four factors’ influence on the iron yielding rate. The results were got as follow. (1) The reasonable experimental parameters for the smelting reduction of dilution copper slag are: slag alkalinity 0.3~0.5, carbon oxygen ration 1.15~1.2, smelting temperature 1 500~1 550 ℃, and smelting time is 40~45min;(2) The iron yielding rate is higher than 90%, and all copper elements come into metal phase under the reasonable experimental parameters condition; (3) Copper iron having 88~90% ferric and 4.2~4.6% copper is got under experimental condition, and could be used for smelting weathering steel and other containing copper steel. The tailing slag’s SiO2content is higher than 50%, could be used to produce mineral wool and other high added value product, and the resources of copper slag are fully recycled for high added value.

copper slag; reductive; iron extraction

吴龙(1985—),男,工学博士,研究方向:冶金固废资源化利用等。

2014-- 07-- 11

TF703

B

1672-- 6103(2015)04-- 0013-- 05