烧结工艺对ITO靶材致密度与电阻率的影响

张明杰,陈敬超,彭 平,于 杰

烧结工艺对ITO靶材致密度与电阻率的影响

张明杰,陈敬超,彭 平,于 杰

(1. 昆明理工大学稀贵及有色金属先进材料教育部重点实验室;云南省新材料制备与加工重点实验室,昆明 650093)

以等离子电弧法制备的铟−锡氧化物(indium-tin oxide, ITO)纳米粉末为原料,采用冷等静压−烧结工艺制备ITO靶材, 用排水法和涡流导电仪分别对ITO靶材的致密度和电阻率进行测量,研究烧结温度、升温速率、烧结时间以及气氛压力对靶材致密度和电阻率的影响。结果表明,在烧结温度为1 550 ℃、升温速率为500 ℃/h、烧结时间8 h、氧气气氛压力为0.02 MPa条件下制备的ITO靶材致密度和电阻率分别为99.54%和1.829×10−4Ω·cm,能够满足高端光伏、液晶显示屏(LCD)等领域对ITO靶材致密度和电阻率的要求。

烧结温度;升温速率;烧结时间;气氛压力;电阻率

铟锡氧化物(ITO),广泛应用于显示器行业、功能性玻璃及太阳能电池等领域[1]。目前,国内ITO靶材的生产厂家主要有山东威海蓝狐特种材料开发有限公司、中色(宁夏)东方集团公司、株洲冶炼集团[2]等。由于ITO靶材生产工艺的局限性,国产靶材产品的尺寸小,品质不高,大多只能用于低端市场,高端显示器用靶材基本依赖进口。因此提高ITO靶材的品质,制备高性能的ITO靶材是我国平板显示器行业发展首要解决的问题。目前应用于工业生产的ITO靶材的制备方法主要有热等静压法、热压法和气氛烧结法[3],前2种方法制备的ITO靶材尺寸小、密度低,并且使用过程中易出现中毒现象;而气氛烧结法具有生产成本低、产品尺寸大和致密度高等优点,但存在技术难度大及研究工作积累不足等缺陷。要获得高性能ITO靶材,往往要提高原材料粉末的烧结活性或添加烧结助剂。BAYARD等[4]在ITO粉末中添加SiO2和Al2O3,用气氛烧结法在1 600 ℃下烧结1 h,形成硅酸铝充当烧结助剂,得到的ITO靶材致密度在90%以上。盖伟等[5]以纳米ITO粉末为原料,添加Y2O3、B2O3、Dy2O3、Li2O作为烧结助剂,在氧气气氛下高温烧结,添加2%的纳米B2O3和2%的纳米SiO2(均为质量分数)时,得到密度为7.13 g/cm3(相对密度为99.72%)的ITO靶材。在添加烧结助剂使得ITO靶材致密度提高的同时,必须考虑在烧结过程中或者烧结结束前去除烧结助剂,这样会给靶材的生产增加附加成本,也在保证靶材的纯度上带来一定的困难。本文作者以纳米ITO粉末为原料,不添加任何烧结助剂,经过冷等静压成形与氧气气氛下烧结制备ITO靶材,研究烧结温度、升温速率、烧结时间及气氛压力对ITO靶材的致密度和电阻率的影响,优化ITO靶材的烧结工艺,以期通过控制ITO靶材制备工艺来控制晶粒的生长和致密化,为指导工业化生产提供理论和实验依据。

1 实验

1.1 ITO靶材的制备

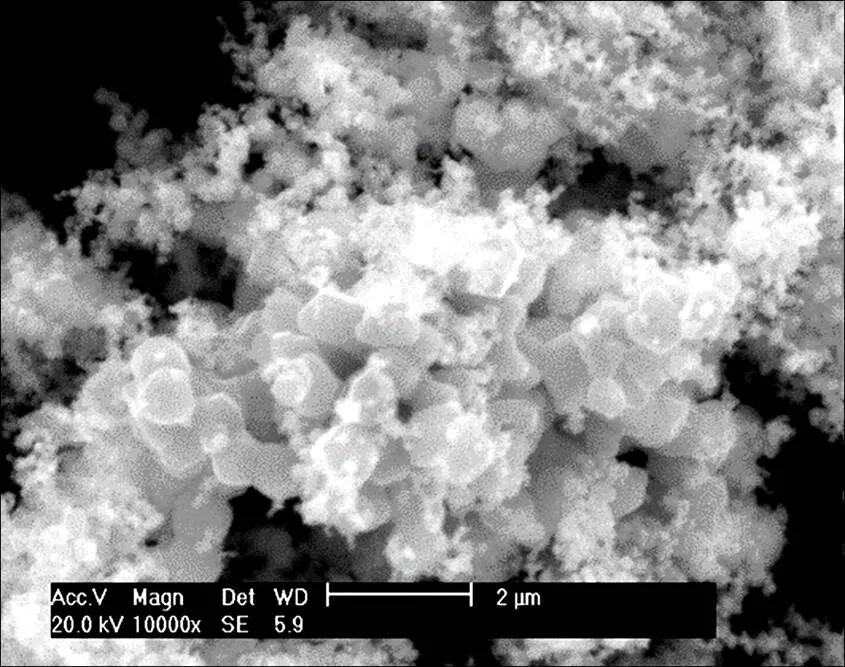

采用等离子电弧法制备的纳米ITO粉末为原料,粉末形貌如图1所示。其中氧化铟与氧化锡的质量比为9:1,平均粒径为150 nm,纯度大于99.99%。

图1 ITO粉末的SEM形貌

在ITO粉末中添加0.3%的聚丙烯酸和氨水配置的聚丙烯酸氨作为分散剂,加入0.1%的正辛醇作消泡剂,添加0.2%聚乙烯醇作为粘胶剂(均为质量分数),用搅拌球磨机制备成浆料,然后用 LX-8型离心喷雾干燥机造粒,用KJYS150型冷等静压机在压力为 250 MPa、保压1 min的条件下压制成直径为50 mm、高10 mm的圆柱形压坯,最后在RZK-28/20/30真空电阻炉内通入氧气进行烧结。通过对RZK- 28/20/30真空电阻炉冷却层中通入冷却水来冷却,冷却速率约为130 ℃/min。将实验分成4组,分别研究烧结温度、升温速率、保温时间与烧结气氛对ITO靶材致密度与电阻率的影响。

第1组:烧结温度分别为1 450、1 500、1 550、 1 600 ℃,升温速率500 ℃/h,保温时间6 h,氧气气氛压力为0.02 MPa,研究烧结温度的影响。

第2组:烧结温度为1 550 ℃,升温速率分别为300、400、500、600 ℃/h,保温时间6 h,氧气气氛压力为0.02 MPa,研究升温速率的影响。

第3组:烧结温度1 550 ℃,升温速率500 ℃/h,保温时间分别为4、6、8、10 h,氧气压力0.02 MPa,研究保温时间的影响。

第4组:烧结温度1 550 ℃、升温速率500 ℃/h、保温时间为8 h,氧气气氛压力分别为−0.02、0(1个标准大气压)、0.02和0.04 MPa,研究氧气气氛压力的 影响。

1.2 性能检测与分析

采用排水法测量ITO靶材的密度,测试设备型号为AX205的固体密度计。采用型号为FQR-7502的涡流电导仪测试该材料的电阻率。用美国FEI公司生产的Quanta 200型扫描电镜观察材料的微观形貌(将ITO靶材试样敲断,观察断面)。

2 结果与分析

2.1 烧结温度

图2所示为烧结温度对ITO靶材致密度和电阻率的影响。从图中可看出,烧结温度对ITO靶材的致密度和电阻率有显著影响。当烧结温度低于1 550 ℃时,致密度随烧结温度升高而增加,烧结温度为1 550 ℃时致密度最大(99.44%),而当温度继续升高时,致密度反而下降。在一定范围内提高烧结温度能够降低ITO靶材的电阻率,烧结温度从1 450 ℃提高到 1 550 ℃时,ITO靶材的电阻率从7.428×10−4Ω·cm降低到1.853×10−4Ω·cm,但当温度继续升高到1 600 ℃时,ITO靶材的电阻率反而提高(3.116×10−4Ω·cm)。应用于高端光伏、液晶显示屏(LCD)等光电材料方面的ITO靶材必须具有较低的电阻率和较高的致密度,所以合适的烧结温度为1 550 ℃。

图2 烧结温度对ITO靶材致密度和电阻率的影响

图3所示为不同烧结温度下制备的ITO靶材的微观形貌。从图中可看出,当烧结温度为1 450 ℃时,ITO靶材遍布微小的孔隙,同时晶粒间也存在大量孔隙;烧结温度提高到1 500 ℃时,孔隙数量减少,孔径变小,但晶粒尺寸增大;烧结温度为1 550 ℃时,晶粒进一步长大,晶粒间的孔隙减小,孔隙基本消失,得到组织均匀、致密的ITO靶材,靶材的相对密度达到99.44%,由于孔隙数量减少,并且孔径减小,致密化程度提高,导致电子迁移能力增强,ITO靶材的导电性能得到很大改善;而温度提高到1 600 ℃时,靶材的和孔隙数量增加,致密度降低,这是因为在 1 600 ℃高温下烧结导致铟锡氧化物分解挥发而产生很多孔隙[6],同时分解产生的气体加大了原子扩散的距离,也降低气孔收缩的推动力,致使靶材内部孔隙数量增加,因而ITO靶材的致密化难以进行[7]。结合图2和图3可知,在一定范围内提高烧结温度,能使靶材的致密度提高,而当温度升高到1 600 ℃时,ITO靶材的致密度下降,同时由于孔隙的存在阻碍了电子在靶材内部的迁移,使得电阻率偏高。

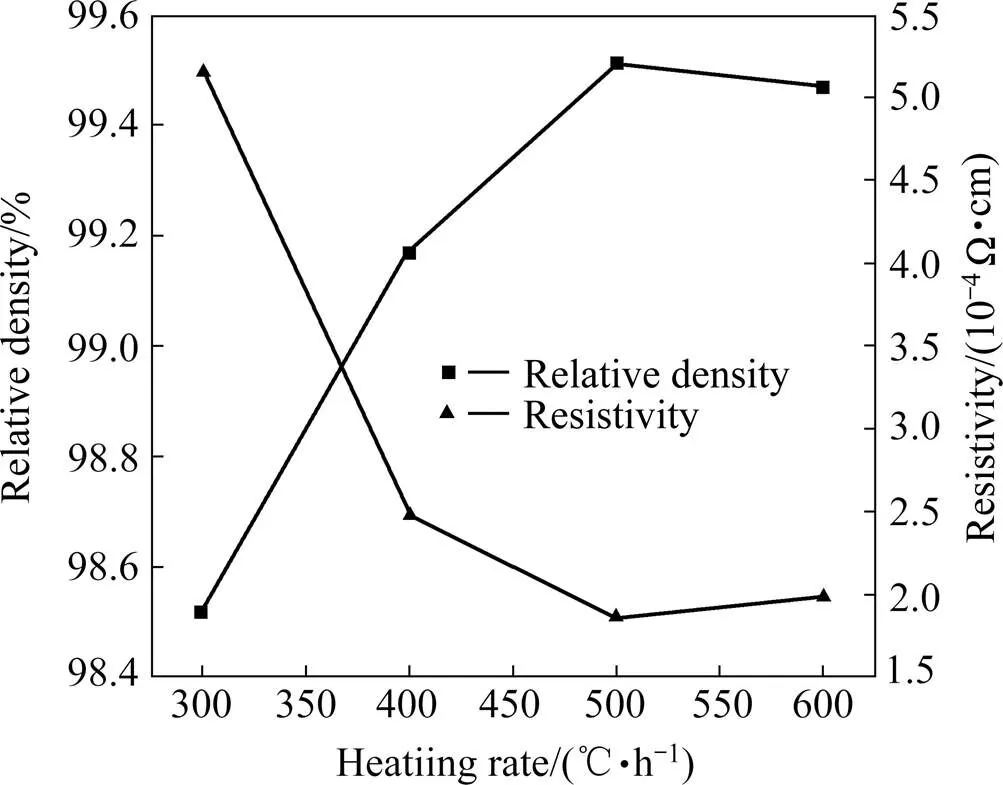

2.2 升温速率

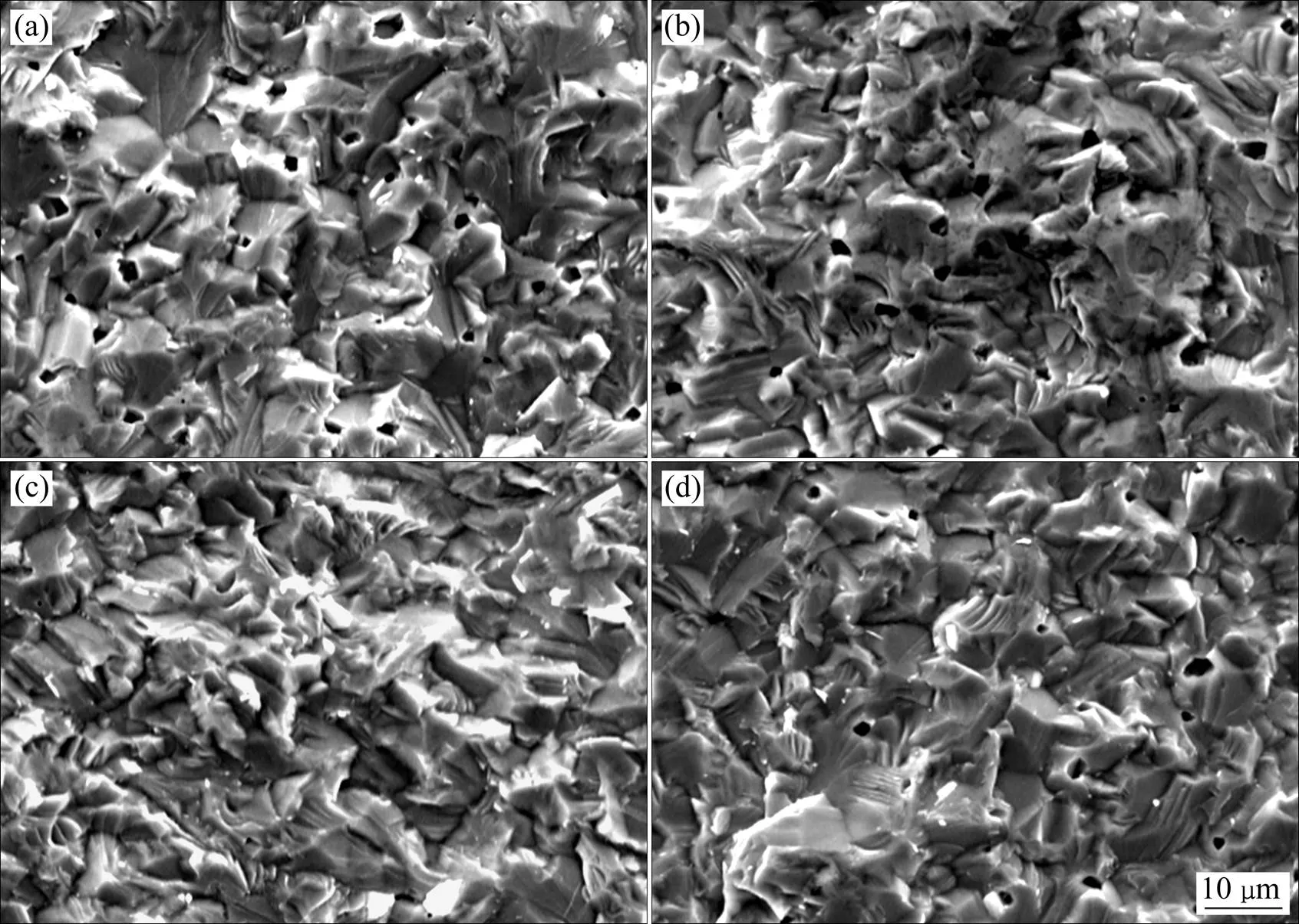

图4所示为升温速率对ITO靶材致密度与电阻率的影响,从图中可看出:随升温速率从300 ℃/h增加到500 ℃/h,ITO靶材的致密度显著提高,电阻率明显降低,升温速率为500 ℃/h时,靶材的致密度达到99.51%,电阻率降为1.872×10−4Ω·cm。而继续提高升温速率到600 ℃/h时,靶材的相对密度和电阻率变化都不大。

图5所示为不同升温速率下制备的ITO靶材微观形貌。从图中可看出,随升温速率增加,ITO靶材的孔隙逐渐减少。当升温速率为300 ℃/h时,靶材存在大量均匀分布的孔隙,并且孔径较大;升温速率增加到400 ℃/h时,孔隙数量明显减少,晶粒尺寸增大;升温速率提高到500 ℃/h时孔隙数量很少,孔径也很小,只看到微小的孔隙,从图4可看出在此升温速率下靶材的致密度最高;当升温速率进一步升高到 600 ℃/h时,孔隙数量与孔径变化都不明显。在升温速率低的条件下,长时间保持在低温阶段,延长了ITO靶材烧结过程中的表面扩散时间,使得烧结体内部形成骨架结构,而且长时间保持在低温阶段也阻碍晶粒长大,从而增加晶粒间孔隙数量及晶粒内部孔隙的尺寸,这样不利于保温烧结阶段致密化的进行[8],同时由于孔隙的存在,靶材内部不能形成连通网络,电子的运输也就没有顺畅的通道,致使靶材的电阻率增 大[9]。而随升温速率增加,处在低温阶段的时间变短,高温阶段的时间变长,分子和原子运动加剧,扩散加快,致使晶粒长大,孔隙数量减少,从而使致密度提高,电阻率减小。结合实验结果和烧结设备的条件,最佳升温速率为500 ℃/h。

图3 不同烧结温度下制备的ITO靶材断口SEM形貌

图4 升温速率对ITO靶材致密度与电阻率的影响

2.3 烧结时间

图6所示为烧结时间对ITO靶材致密度与电阻率的影响,从图中可看出,烧结时间为4 h时,靶材的致密度和电阻率分别为98.65%和3.852×10−4Ω·cm。当烧结时间从4 h延长到6 h,致密度提升较明显,电阻率明显下降并且基本不再随保温时间延长而降低。烧结时间从6 h延长到8 h时,相对密度略有提高,超过8 h后密度基本不变,说明保温8 h时ITO靶材致密化已基本完成,致密度约为99.53%。

图5 不同升温速率下制备的ITO靶材断口SEM形貌

图6 烧结时间对ITO靶材致密度与电阻率的影响

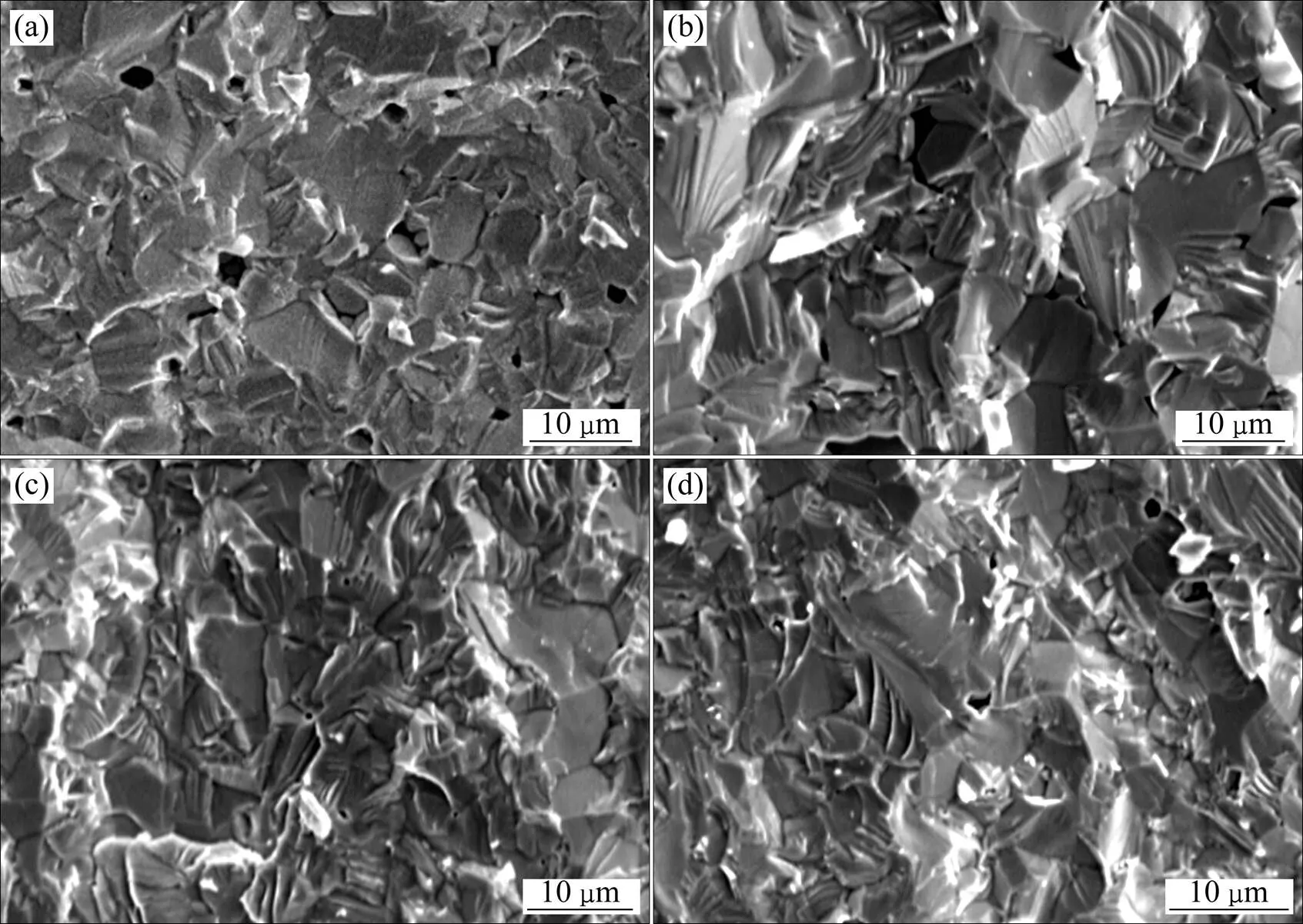

图7所示为不同烧结时间下制备的ITO靶材断口的微观形貌。当烧结时间为4 h时,靶材存在大量微小孔隙,与之相对比,烧结时间为6 h的靶材孔隙数量剧减,从图6看出致密度显著提高;烧结8 h的靶材微观组织非常致密,大孔洞通过原子扩散、烧结颈的长大已基本消失,致密化程度很高;比较图(c)和(d)可知,烧结时间从8 h进一步延长到10 h,靶材的致密化程度基本不变,反而促使晶粒长大,这对ITO靶材的性能是不利的[10]。结合图6和图7可得出,一定程度上延长保温时间能够促进孔隙数量减少和孔径尺寸减小,使得靶材致密度提高。随着时间延长,由于孔隙数量减少,孔隙尺寸减小,使得靶材内部电子迁移的阻碍减小,因此靶材的电阻率逐渐减小。结合生产效率方面的原因,认为最佳烧结时间为8 h。

2.4 气氛压力

烧结气氛在粉末冶金中有着重要的作用,主要是控制压坯与环境之间的化学反应和清除润滑剂的分解产物。本研究采用氧气气氛烧结制备ITO靶材,烧结温度高,保温时间长,而长时间的高温烧结极易造成铟锡氧化物的分解,反应式如下[11]:

In2O3(s)→In2O(g)+O2(g) (<1300℃) (1)

In2O3(s)→2InO(g)+1/2O2(g) (>1300℃) (2)

SnO2(s)→SnO(g)+1/2O2(g) (>1200℃) (3)

由此可见在氧分压低的气氛中,铟锡氧化物的分解产物以气态的方式挥发,气态物质的存在会抑制烧结致密化的进程。而在富氧条件下,提高氧分压可抑制In2O3和SnO2的分解与挥发,防止由于气体的产生而导致ITO靶材晶界处孔隙增多[12],从而影响ITO靶材的致密度。因此必须保持在一定压力的纯氧条件下烧结,才能抑制铟锡氧化物的分解。

图7 不同烧结时间下制备的ITO靶材断口SEM形貌

图8所示为氧气气氛压力对ITO靶材致密度和电阻率的影响,从图中可看出,在负压条件下烧结对ITO靶材性能影响很大,当压力为−0.02 MPa时ITO靶材的致密度仅为95.17%。在没有正压(大气压下)的纯氧气氛下烧结得到致密度为99.34%的ITO靶材,当纯氧气氛压力为0.02 MPa时,致密度提高到99.54%,电阻率达1.829×10−4Ω·cm,说明在氧气气氛下烧结制备ITO靶材,在一定的正压下可提高ITO靶材的致密度,但继续提高纯氧气氛正压则对ITO靶材性能的改善不明显。

图8 气氛压力对ITO靶材致密度和电阻率的影响

图9所示为不同氧气气氛压力下烧结的ITO靶材断口的微观形貌。从图中可看出,当气氛压力为 −0.02 MPa时,ITO靶材存在大量孔隙,且孔径较大,图8显示该材料的致密度显著降低。这主要是由于ITO靶材在欠氧气氛下长时间高温烧结导致铟锡氧化物分解,产生气孔,严重阻碍致密化进程[13];当氧气气氛为大气压时,其孔隙明显减少,只在局部出现一些微小孔隙,说明提高氧气气氛压力能有效抑制铟锡氧化物的分解,促进致密化的进行;当气氛压力为0.02 MPa和0.04 MPa时,靶材致密化程度非常高,组织致密,致密度大于99.5%,在致密度提高的同时靶材的导 电性能也得到改善。在气氛压力为0.02 MPa和 0.04 MPa时都能制备致密度和电阻率符合要求的ITO靶材。结合实验设备条件和生产成本,最佳气氛压力为0.02 MPa。

图9 不同气氛压力下制备的ITO靶材断口SEM形貌

2.5 ITO靶材的物相组成

综合上述实验结果与分析,确定气氛烧结法制备ITO靶材的最佳工艺为:烧结温度1 550 ℃,升温速率为500 ℃/h,保温时间8 h,气氛压力0.02 MPa,所得ITO靶材的致密度和电阻率分别为99.54%和 1.829×10−4Ω·cm。

因为非单相的ITO靶材会严重降低ITO靶材薄膜的透光率、电阻率以及使用效率等性能,所以获得单相的ITO靶材是制备高性能ITO靶材的主要目标之一。图10所示为最佳烧结工艺条件下制备的ITO靶材的XRD谱。从图10可看出获得了单相的ITO靶材,未出现In2O、InO、SnO2及SnO等氧化物特征峰,烧结过程中氧化锡已完全固溶到氧化铟结构中,其原因可能是因为降温速率过快,超过120 ℃/min(约为 130 ℃/min),SnO2等氧化物来不及析出[14],且由于在氧气烧结气氛下,铟锡氧化物的分解得到很好地抑制,因而未产生其它杂相。ITO靶材的XRD峰窄而尖锐,晶型较好。

图10 最佳烧结工艺制备的ITO靶材XRD谱

3 结论

1) 在氧气气氛下烧结制备ITO靶材,烧结温度较低时,致密度随温度升高而增加,烧结温度为1 550 ℃时靶材的致密度最高(99.44%)、电阻率最低(1.853×10−4Ω·cm),烧结温度继续升高时致密度下降。靶材的致密度随升温速率提高而增加,升温速率为500 ℃/h时,ITO靶材的致密度和电阻率分别为99.51%和1.872×10−4Ω·cm。

2) 烧结时间在8 h以下时,随烧结时间延长,致密度上升较明显;超过8 h后,继续延长烧结时间,ITO靶材的致密度和电阻率基本不变。在欠氧气氛下烧结时ITO靶材的性能较差,在一定的正压状态下可有效抑制铟锡氧化物的分解;当氧气气氛压力为 0.02 MPa时,ITO靶材的致密度和电阻率分别为99.54%和1.829×10−4Ω·cm。

3) ITO靶材的最佳烧结工艺为:烧结温度为 1 550 ℃、升温速率为500 ℃/h、烧结时间8 h、氧气气氛压力为0.02 MPa,得到的靶材为单相ITO靶材,并且晶型较好。

REFERENCES

[1] 张树高, 吴义成, 方勋华, 等. ITO 靶材热等静压致密化工艺研究[J]. 粉末冶金材料科学与工程, 1999, 4(2): 132−136. ZHANG Shu-gao, WU Yi-cheng, FANG Xun-hua, et al. Investigation on HIP technique for densification of indium tin oxide ceramic target [J]. Materials Science and Engineering of Powder Metallurgy, 1999, 4(2): 132−136.

[2] 惠耀辉, 聂保民. 高性能ITO陶瓷靶材生产技术发展趋势[J]. 陶瓷, 2010(7): 11−13.HUI Yao-hui, NIE Bao-min. High-performance ITO target production technology and development trend [J]. Ceramics, 2010(7): 11−13.

[3] 李锦桥. ITO 靶材的发展现状[J]. 新材料产业, 2000(12): 35−36. LI Jin-qiao. The development status of ITO target [J]. Advanced Material Industry, 2000(12): 35−36.

[4] BAYARD M L. Method of fabricating a sintered body of indium tin oxide. US Patent. 4962071[P]. 1990-10-09.

[5] 盖 伟, 段静芳, 李玉新, 等. 一种高密度铟锡氧化靶材的制备方法[P]. 中国专利, 201110049196.X, 2011-09-14. GAI Wei, DUAN Jing-fang, LI Yu-xin, et al. A method of preparing high-density indium tin oxide target [P]. Chinese Patent, 201110049196.X, 2011-09-14.

[6] 王晓平. 微波烧结法制备ITO陶瓷[J]. 电子元件与材料, 2011, 30(6): 23−25. WANG Xiao-ping. Preparation of ITO ceramic by microwave sintering [J]. Electronic Components and Materials, 2011, 30(6): 23−25.

[7] 职 利. 高相对密度低电阻率ZTO陶瓷靶材的烧结与性能[J]. 电子元件与材料, 2010, 29(9): 37−40. ZHI Li. Sinter and properties of ZTO ceramic targets with high relative density and low resistivity [J]. Electronic Components and Materials, 2010, 29(9): 37−40.

[8] 程 念, 刘家祥. 升温速率对烧结ITO靶材密度和组织的影响[J]. 稀有金属材料与工程, 2013, 42(4): 857−860. CHENG Nian, LIU Jia-xiang. Effects of heating rate on density and microstructure of Sintering ITO targets [J]. Rare Metal Materials and Engineering, 2013, 42(4): 857−860.

[9] 马青松, 陈朝辉. 聚硅氧烷转化Si-O-C陶瓷的电阻率[J]. 稀有金属材料与工程, 2007, 36(1): 619−621. MA Qing-song, CHEN Chao-hui. Electrical resistivity of silicon oxycarbide ceramics fabricated via polysiloxanepyrolysis [J]. Rare Metal Materials and Engineering, 2007, 36(1): 619−621.

[10] 李 晶, 陈世柱, 李芝华, 等. 冷等静压−烧结法制备 ITO磁控溅射靶材的工艺研究[J]. 稀有金属与硬质合金, 2004, 31(4): 18−21. LI Jing, CHEN Shi-zhu, LI Zhi-hua, et al. Study on technology for preparation of ITO target by CIP and sintering process [J]. Rare Metals and Cemented Carbides, 2004, 31(4): 18−21.

[11] NNDAUD N, LEQUERX N, NANOT M, et al. Structural studies of tin-dopedindium oxide (ITO) and In4Sn3O12[J]. Journal of Solid State Chemistry, 1998, 135(1): 140−148.

[12] 杨 军, 彭 虎, 夏广斌, 等. 微波烧结高密度ITO靶材[J]. 材料导报, 2009(11): 12−14. YANG Jun, PENG Hu, XIA Guang-bin, et al. Microwave sintering high density ITO target [J]. Materials Review, 2009(11): 12−14.

[13] 张 雷, 张晓泳, 周科朝, 等. 气氛对NiFe2O4陶瓷烧结致密化的影响[J]. 粉末冶金材料科学与工程, 2004 (1): 65−71. ZHANG Lei, ZHANG Xiao-yong, ZHOU Ke-chao, et al. Effect of atmosphere on densification in sintering nickel ferrite ceramic for aluminum electrolysis [J]. Materials Science and Engineering of Powder Metallurgy, 2004(1): 65−71.

[14] 李亚静, 刘家祥. 降温速率对ITO靶材相组成的影响[J]. 稀有金属, 2008, 31(6): 794−797. LI Ya-jing, LIU Jia-xiang. Effect of cooling rate on crystalline phase of ITO target [J]. Chinese Journal of Rare Metals, 2008, 31(6): 794−797.

(编辑 汤金芝)

Effect of sintering process on the density and resistivity of ITO target materials

ZHANG Ming-jie, CHEN Jing-chao, PENG Ping, YU Jie

(The Key Laboratory of Precious-nonferrous Metals Advanced Materials, Ministry of Education of China;The Key Laboratory of Advanced Materials of Yunnan Province, Kunming University of Science and Technology, Kunming 650093, China)

The influences of the sintering temperature, heating rate, sintering time and atmosphere pressure on the density and resistivity of (indium-tin oxide, ITO) target prepared by cold isostatic pressing-sintering process using the plasma arc nanoscale ITO powder as the raw material were studied. The density and resistivity of ITO target were measured by drainage and eddy conductivity meter, respectively. The results show that the density and resistivity of the ITO target prepared at the sintering temperature of 1 550 ℃, heating rate of 500 ℃/h, sintering time of 8 h, oxygen atmosphere pressure of 0.02 MPa are 99.54% and1.829×10−4Ω∙cm, respectively, which can meet the application requirements of high-grade photovoltaic, liquid crystal display (LCD) and other areas on the density and resistivity of ITO target.

sintering temperature; heating rate; sintering time; atmosphere pressure; resistivity

TB34, TB332

A

1673-0224(2015)4-623-08

新国家自然科学联合基金资助项目(u0837601);新国家基金资助项目(50874054);云南省稀贵金属微结构与性能创新团队项目(2009CI003);云南省自然科学基金资助项目(2008CD087)

2014-11-27;

2015-01-23

陈敬超,教授,博士。电话:0871-5189490;E-mail: cjingchao@hotmail.com