预制层溅射气压对CIGS薄膜结构及器件的影响

李光旻,刘 玮,林舒平,李晓东,周志强,何 青,张 毅,刘芳芳,孙 云

(1.南开大学电子信息与光学工程学院光电子薄膜与器件研究所,天津 300071;2.天津城建大学理学院应用物理系,天津 300084)

1 引 言

目前,以太阳电池为主的光电转换能源的利用倍受青睐,Cu(In1-xGax)Se2(CIGS)薄膜太阳电池是多晶薄膜太阳电池最有前途的材料之一,其最高效率已经超过了20%[1-2]。CIGS吸收层制备工艺主要包括三步共蒸发法和金属预制层后硒化法。尽管后一种方法更容易实现大面积工业化生产,但在技术实现上仍然存在一些难点,关键之一是在薄膜制备中实现CIGS固溶体结构的均一性[3]。由于 CuInSe2(CIS)的合成温度低于 Cu-GaSe2(CGS),在此后的硒化过程中,当衬底温度由室温上升至500℃以上时,CIS先形成结晶相,Ga原子尚未与Cu、Se反应形成CGS结晶相,使CIGS薄膜表面贫Ga,不能有效地提高薄膜表面带隙,从而使Mo电极附近堆积高Ga含量的碎小晶粒,进而产生CIS与CGS“两相分离”现象,最终导致低的开路电压Voc和填充因子FF[4]。目前Showa小组解决这一问题的方案是采用H2Se/Ar/H2S硒化和表面硫化,不仅较好实现了Ga的背梯度分布,也提高了表面带隙,他们所制备的电池组件最高效率达到16.0%(有效面积841 cm2)[5]。然而,H2Se气体价格昂贵且为剧毒,其运输储存及尾气处理都非常苛刻,这是导致CIGS电池生产成本高的主要原因之一。研究无毒廉价的固态Se,经过蒸发热裂解生成高活性的Se蒸汽替代H2Se作为Se源,是溅射后硒化制备CIGS薄膜技术的重要方向。

金属预制层的制备及固态硒硒化预制层制备CIGS薄膜有多种方法。Li等采用在溅射CuGa靶和In靶构成的铜铟镓(CIG)预制层表面蒸发Se、并进行快速热处理的方法来实现CIGS固溶体[6];Lin等通过在 Cu-Ga合金上蒸发In实现元素的均匀化分布,器件效率达到了8.5%[7];还有一些研究机构采用含硒靶材来实现预制层掺Se再进行硒化制备CIGS薄膜。目前,尚未见到通过调控溅射气压获得差异的预制层,在活化Se气氛下热处理生成的CIGS薄膜,以此来研究对电池器件性能影响的文章报道。

本文采用工艺简单的直流磁控溅射CuGa靶和In靶制备CIG金属预制层,在保持溅射功率不变的情况下,通过调控预制层的溅射气压,研究预制层材料结构的变化。在高活性热裂解硒气氛的作用下,可有效地改善CIGS薄膜结构,提升电池器件性能。

2 实 验

2.1 金属预制层的制备

在玻璃衬底上溅射沉积金属Mo薄膜作为电池正电极,采用交替溅射In靶(99.99%)和CuGa合金靶(Cu/Ga为78∶22)形成叠层结构的金属预制层(Glass/Mo/In/CuGa/In/CuGa/In/CuGa/In),通过调控In靶和CuGa合金靶的溅射时间来调整薄膜内的元素比率。在预制层制备过程中,靶材的溅射功率保持不变:In靶溅射功率为60 W,CuGa靶溅射功率为75 W,溅射过程中Ar气压分别设置为 0.3,0.4,0.6,0.8,1.3 Pa。经反复叠层溅射得到了CIG金属预制层,其n(Cu)∶n(In+Ga)和n(Ga)∶n(In+Ga)分别为0.88~0.91和0.33~0.34,预制层厚度为0.68~0.80 μm,100 mm ×100 mm面积元素配比的不均匀性小于±3%。

2.2 硒化热处理制备CIGS薄膜和电池器件

2.2.1 硒化热处理制备CIGS薄膜

金属预制层放置在自行研制的硒化炉内进行硒化。将固态硒源中硒颗粒热蒸发从而产生硒蒸气,经过热裂解筒实现高温热裂解活化,于1 500 Pa的Ar气压下混合进入混气盒,对金属预制层进行低温和高温两步硒化热处理。固态硒源蒸发温度及热裂解筒温度同时升高,待固态硒源温度升高至220~280℃、热裂解温度达到600℃并稳定后,衬底温度从室温以50℃/min的速率升高到250℃,保持10 min进行低温硒化预处理(低温台阶);之后以60℃/min升高到550℃(高温台阶),在该温度下保持恒温硒化20 min后降温,由此制备出CIGS薄膜。

2.2.2 电池器件制备

在CIGS薄膜上,通过化学水浴法(CBD)沉积缓冲层CdS薄膜,厚度为80 nm;中频磁控溅射制备50 nm的i-ZnO,以及500 nm透明导电膜ZnO∶Al;采用电子束蒸发制备1μm厚的Ni-Al合金栅线作为电池的负电极,由此完成CIGS太阳电池器件的制备。

2.2.3 测试分析表征

金属预制层CIG以及硒化后的CIGS薄膜成分均通过XRF(Panalytical PW2403 X-ray Fluorescent spectrometer)得到;晶面结构由XRD(Panalytical X pert pro diffractometer)表征;用Ambios XP-2台阶仪确定薄膜的厚度及粗糙度,用Renishaw inVia拉曼光谱仪测试表面晶粒的拉曼位移;薄膜表面形貌以及微区成分通过SEM(JEOL JSM-6700)及EDS测量。电池的器件参数在25℃、光谱AM1.5、光强100 mW/cm2的太阳光模拟器下(SAN-EI XES-500T1)(Class AAA)及Keithley 2400数源表进行测试。

3 结果与讨论

3.1 预制层的生长

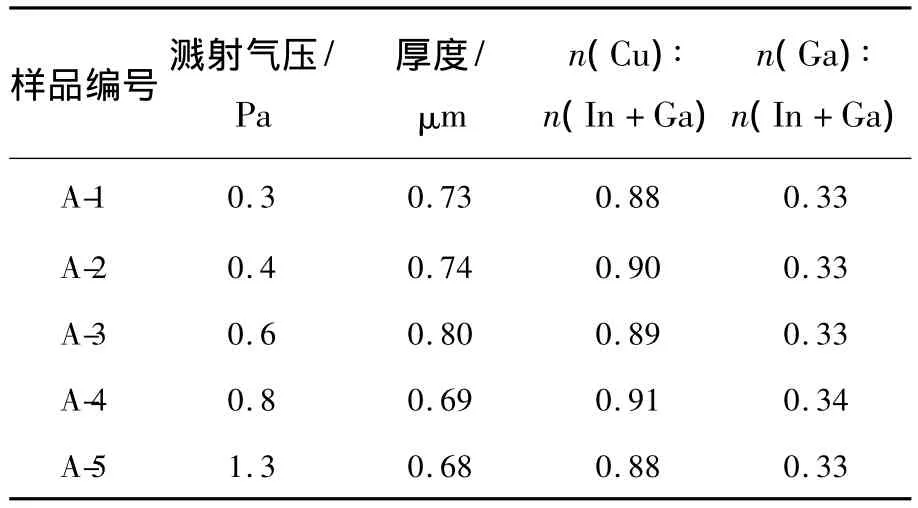

表1列出了5种不同溅射气压制备的预制层成分及厚度数据。其中样品编号为A-1~A-5,分别对应0.3,0.4,0.6,0.8,1.3 Pa 5 个不同溅射气压制备的金属预制层。预制层的成分100 mm×100 mm面积元素配比的不均匀性小于±3%。成分通过XRF测量,厚度通过台阶仪测量。

表1 预制层成分及厚度数据Table 1 Information of precursor samples refered in this study,including the sputtering pressure,thickness

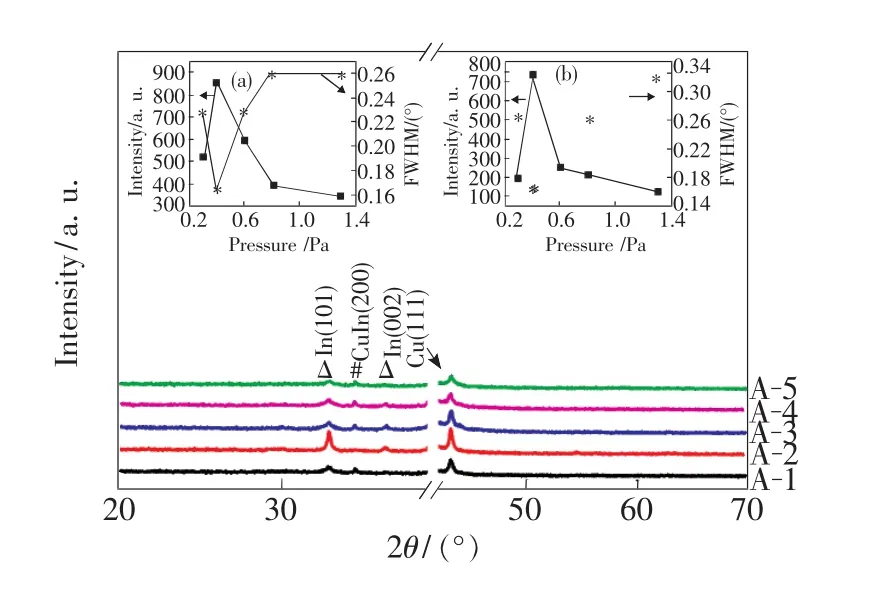

图1为不同溅射气压下制备的CIG预制层样品的XRD图,没有发现和Ga相关的结晶相,这说明Ga主要以非晶态的形式存在。所有预制层样品均出现了Cu(111)、(101)和In(002)的单质衍射峰。图1(a)、(b)分别为不同溅射气压下制备的预制层Cu(111)主峰和In(101)主峰强度、半高宽(FWHM)与预制层溅射气压的关系。可以看出两者均显示出相似的变化规律:溅射气压达到0.4 Pa,样品中Cu(111)与In(101)衍射峰强度最大,半高宽最小;而随着溅射气压的逐渐升高,衍射峰强度下降,同时半高宽明显增大。上述结果说明溅射气压为0.4 Pa制备的预制层样品A-2相比其他样品具有更好的结晶程度。根据Thornton 溅射理论[8],0.3 Pa气压下溅射时,在一定的功率下系统刚刚达到辉光阈值,预制层薄膜成核几率小,晶粒较小,结晶性能差;当溅射气压达到0.4 Pa时,成核几率增加,预制层进入快速生长阶段,因此结晶状态提高,晶粒显著增大;而随着溅射气压继续增强,离子之间散射也开始增强,同时分子之间的平均自由程降低,导致被溅射的金属粒子能量降低,薄膜生长速率降低,导致预制层的结晶度降低。与此同时,溅射气压逐渐升高,辉光区等离子体的密度也逐渐增大。经过碰撞,散射次数增加,电子和离子的平均自由程大大缩短,电子因为鞘层电位的作用而被长时间束缚在等离子体中,这些负离子会不断地吸附其他基团而长大,因此预制层会呈现非晶态的趋势。

从图1中还可以发现,只有A-2样品不存在Cu In的衍射峰,同时也并没有出现Cu11In9等Cu-In合金相[9]。这可能是由于在结晶状态好的情况下Cu与In更难反应生成合金[10]的缘故。

图1 不同溅射气压制备的CIG预制层XRD图。(a)Cu(111)衍射峰强度、半高宽与溅射气压的关系;(b)In(101)衍射峰强度、半高宽与溅射气压的关系。Fig.1 XRD patterns of the precursors.The relation between the diffraction intensity and FWHM of Cu(111)(a)and In(101)(b)with sputtering pressures.

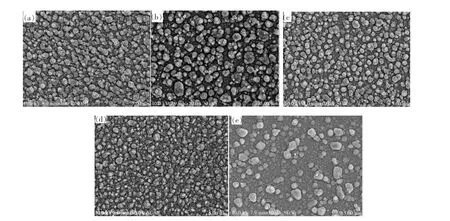

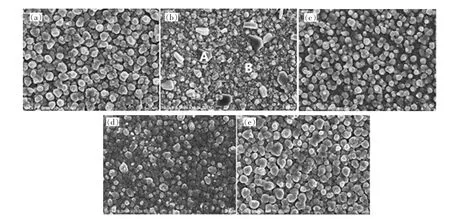

图2为不同溅射气压下制备的CIG预制层的SEM表面形貌,所有CIG预制层表面均呈现相似的“二层或三层结构”,下层为非常致密的小颗粒,在小颗粒的上部存在大颗粒的团簇,而在大颗粒之上有白色颗粒状材料。选取A-2样品表面进行微区EDS测量,结果如表2所示。

由表2中EDS数据可见,最上层白色颗粒的n(In)∶n(In+Ga)达到最大,而 n(Ga)∶n(In+Ga)和n(Cu)∶n(In+Ga)达到最小,这说明最上层白色颗粒为富In贫Cu、贫Ga的CIG化合物。这主要是由于In熔点低(156.6℃),溅射到一定厚度时,In原子会凝结成为小丘,In层越厚则小丘越大,这是由In引起的表面粗糙度大的主要原因。Li等的研究结果也已作了阐述[11],采取减薄In层厚度、多次In、CuGa交替叠层溅射可以有效抑制小丘的形成。我们的研究结果表明,适当疏松的金属预制层所体现的粗糙度对CIGS薄膜的合成会带来积极作用。不仅有助于硒化过程中Se的注入,也利于CIGS薄膜结构和器件性能的提高,具体过程将在后面部分进行讨论和验证。为了进一步考察溅射气压对预制层薄膜形貌的影响,对5个样品进行了表面粗糙度的测量,如图3所示。

图2 不同溅射气压制备的预制层的SEM表面形貌。(a)A-1;(b)A-2;(c)A-3;(d)A-4;(e)A-5。Fig.2 SEM images of topography of all samples sputtered at different pressures.(a)A-1.(b)A-2.(c)A-3.(d)A-4.(e)A-5.

表2 预制层A-2表面不同区域的微区EDS数据Table 2 EDS data in micro-area of different areas on A-2 surface %

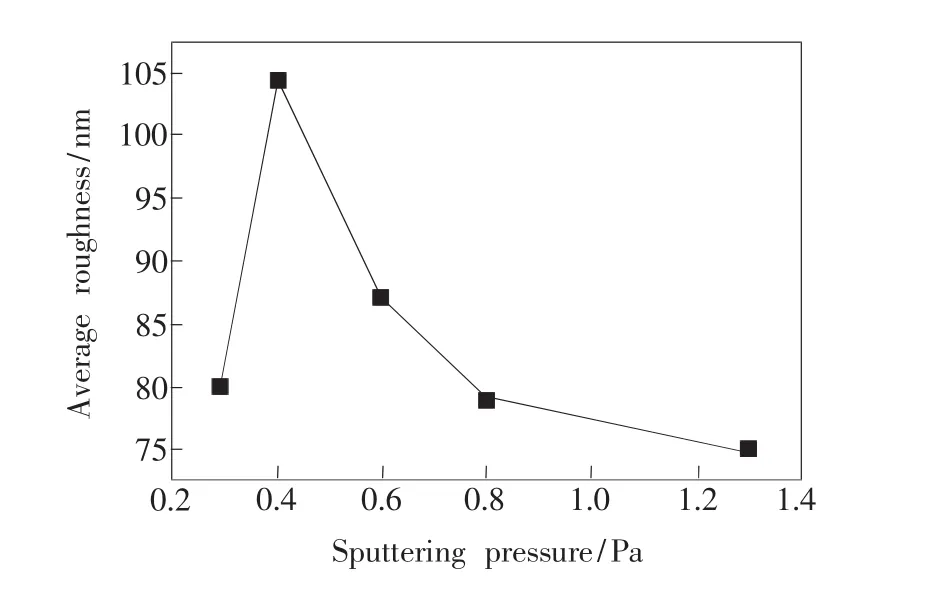

由图3可见,溅射气压0.4 Pa下制备的预制层结构较为疏松,粗糙度最高,达到了105 nm;随着溅射气压的逐渐升高,粗糙度呈现下降的趋势,表面颗粒尺寸逐渐变小,薄膜也变得致密。预制层的粗糙度存在拐点,表明溅射气压为0.4 Pa时,与沉积功率能很好地匹配,所沉积薄膜结晶及颗粒度最大,由此带来的粗糙度也最大。这是由于In与Cu晶粒较大,而且富In相在预制层表面聚集产生“小丘”而带来的双重影响所造成的。结合以上数据,可以认为随着气压逐渐升高,预制层结晶状态变差,当预制层溅射气压升高至1.3 Pa时,薄膜呈现非晶化趋势。

图3 预制层的溅射气压与平均粗糙度的关系Fig.3 Changing patterns of sputtering pressureswith surface average roughness of the precursors

3.2 硒化后的薄膜结构

预制层采用两步硒化处理,在第一步250℃低温台阶下进行Se的预处理,目的是在大量生成CIGS多晶之前,使更多的Se注入到预制层内部;第二步升温到550℃进行高温硒化热处理,有利于提高CIGS材料的结构特性。

3.2.1 第一温度台阶Se化处理后的预制层

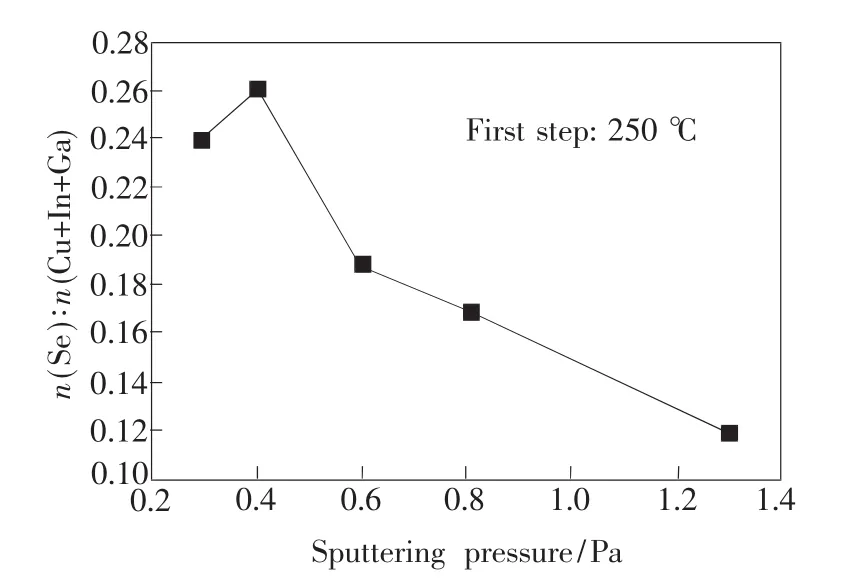

图4为低温台阶硒化后薄膜n(Se)∶n(Cu+In+Ga)与预制层的溅射气压的变化关系。

图4 不同溅射气压的预制层在低温台阶下Se化处理后的 n(Se)∶n(Cu+In+Ga)Fig.4 Relation between n(Se)∶n(Cu+In+Ga)and precursors sputtered at different pressures after low-step selenization

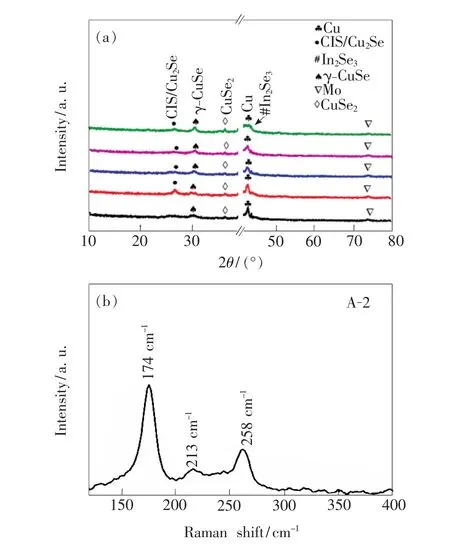

由图4可见,当预制层的溅射气压从0.3 Pa升高至0.4 Pa时,薄膜的n(Se)∶n(Cu+In+Ga)增加至0.26;而随着预制层溅射气压的逐渐升高,薄膜的n(Se)∶n(Cu+In+Ga)呈现下降的趋势。结合图3中预制层溅射气压与粗糙度的关系,可以发现预制层良好的内部结晶与高粗糙度对低温台阶高活性硒注入是有利的。图5(a)、(b)为在低温台阶250℃硒化10 min之后样品的XRD谱及Raman谱。

由图5(a)可见,低温台阶硒化之后,所有样品均出现了铜硒二元相CuSe(023)、CuSe2(200)及三元相CIS(112)衍射峰。值得注意的是,所有样品在衍射角44.01°均出现了In2Se3(300)微弱的衍射峰。由于CuInSe2(112)与Cu2Se(111)的衍射峰位存在交叠区域,而且两种结晶态都较弱,不好分辨,需经Raman测试判别(图5(b))。选取A-2样品,发现样片不仅在174 cm-1和213 cm-1位置上都出现了CuInSe2的A1光学模和B2声学模[12],而且 258 cm-1附近出现 Cu2Se 的振动峰[13],表明既有 CuInSe2又有 Cu2Se化合物的结晶。图6为在低温台阶对预制层进行Se的预处理,由其表面SEM图可见,只有A-2预制层表面不仅粗糙,而且出现了一些“多边形”大颗粒,在其下面分布着相对尺寸较小的颗粒,结构较为松散。其他预制层形貌相似,薄膜较为致密,表面上没有“多边形”大颗粒出现。

图5 低温台阶250℃硒化之后样品的XRD(a)和Raman(b)谱Fig.5 XRD patterns(a)and Raman spectrum(b)of the five samples selenized at first-step of250℃

表3是针对图6所表征的A-2预制层由EDS测试“多边形”大颗粒(A点)和碎小颗粒(B点)成分,由此分析表面颗粒及薄膜的元素组成。

由表3中 A点所示的成分来看,n(Cu)∶n(In+Ga)远大于1,硒含量达到52.17%,而且含有In和微量的Ga。结合图5(a)、(b)的XRD及Raman分析,很可能是以富Cu的Se化物Cu2Se及Cu晶粒为主,伴有一些高Se含量的化合物,如 CuSe2、In2Se3、Cu InSe2微小晶粒,还含有少量的Cu3Ga或微量的非晶态单质Ga构成的聚合体。

图6 不同溅射气压制备的预制层在250℃下活化Se预处理后的薄膜表面形貌。(a)A-1;(b)A-2;(c)A-3;(d)A-4;(e)A-5。Fig.6 SEM images of topography of different sputtered samples selenized at low step of250℃.(a)A-1.(b)A-2.(c)A-3.(d)A-4.(e)A-5.

表3 低温台阶硒化后预制层A-2表面微区EDS数据Table 3 EDS data in micro-area of A-2 surface %

3.2.2 第二温度台阶Se化热处理后的CIGS薄膜

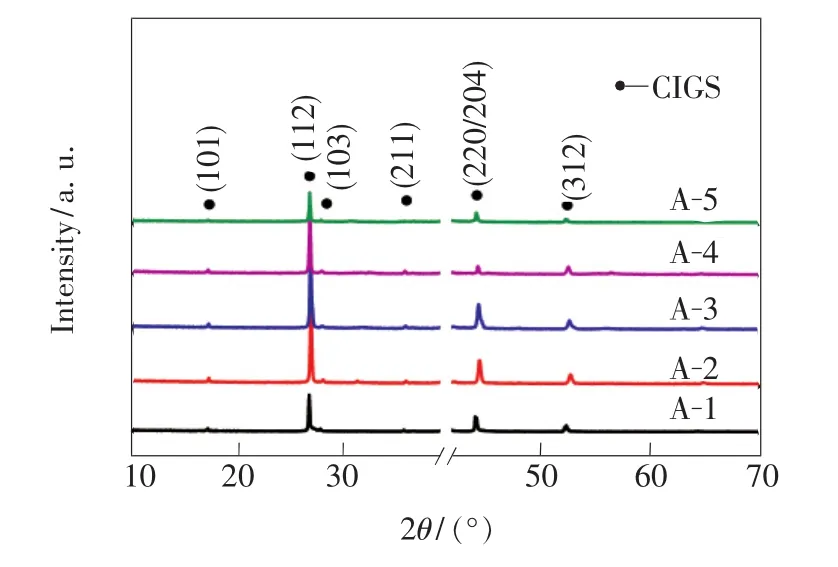

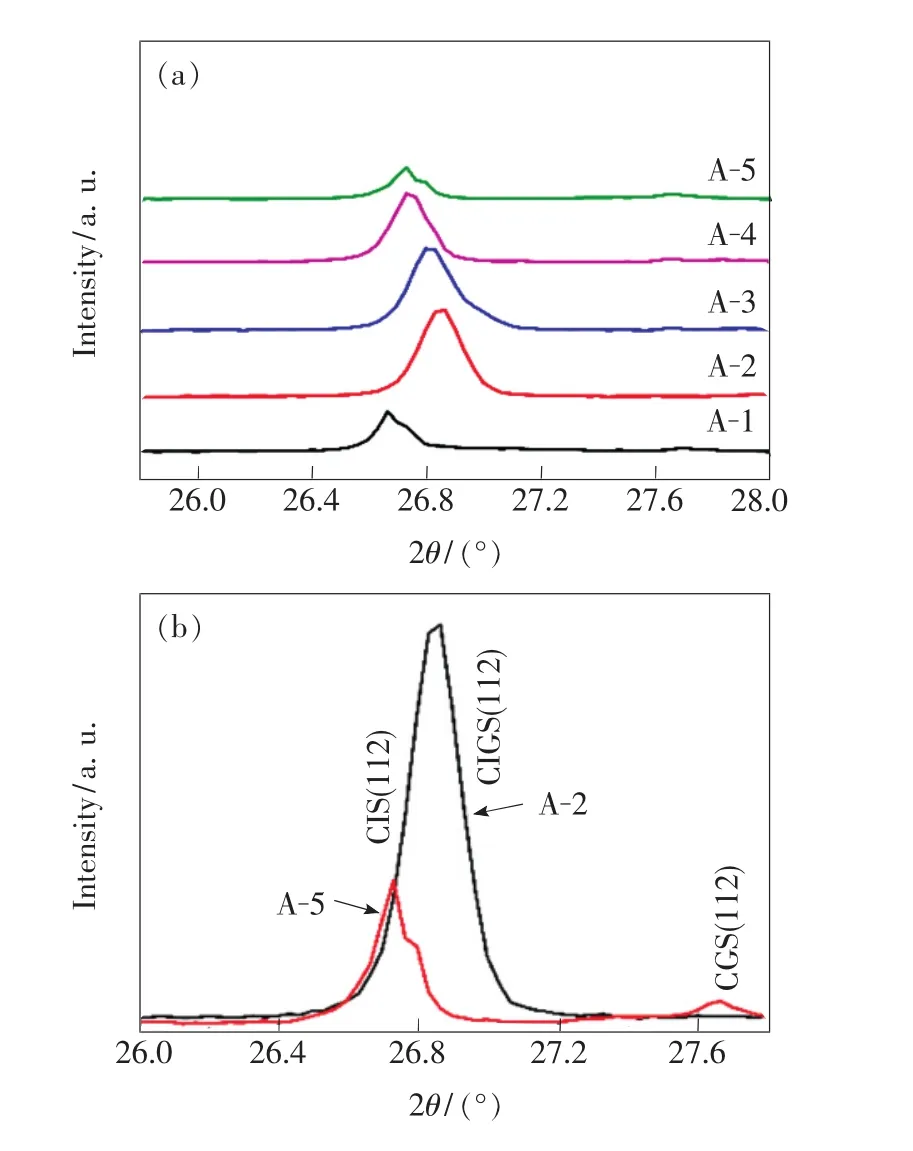

不同溅射气压制备的预制层经两步硒化后的CIGS薄膜的XRD表明(图7),所有样品均出现了 CIGS(112)、(220)/(204)和(116)/(312)三强峰,同时(101)、(103)、(211)等微弱小峰也可探测到,与黄铜矿结构的CIS和CIGS标准谱相对应[14]。所有样品均出现明显的(112)择优取向。

图7 硒化之后CIGS薄膜的XRD图Fig.7 XRD patterns of selenized samples

图8(a)CIGS薄膜(112)主峰的放大图谱;(b)A-2和A-5样品的CIGS(112)主峰放大图谱。Fig.8 (a)Amplified XRD patterns of CIGS(112)diffraction peaks of five samples.(b)Amplified XRD patterns of CIGS(112)diffraction peaks of A-2 and A-5 samples.

将各个样品衍射角26°~27.8°局部放大,如图8(a)所示。A-2预制层相比其他预制层,CIGS薄膜(112)衍射峰明显向右移动到26.86°,根据Vegard law可以推算出这是Cu(In0.7Ga0.3)Se2(112)的位置,主要是由于Ga元素有效进入到晶格内部,形成Cu(In0.7Ga0.3)Se2四元化合物固溶体,晶格收缩使衍射角右移。溅射气压高于0.4 Pa以后,随着气压升高,其(112)峰的衍射角向左偏移,CIGS薄膜趋向于CuInSe2。图8(b)显示的是预制层溅射气压1.3 Pa(样品A-5)的CIGS薄膜XRD与0.4 Pa(样品A-2)的比较,样品A-5明显出现了CuInSe2与CuGaSe2两相分离,由此可见CIGS结构与预制层的溅射气压是有关联的。

3.3 分析与讨论

图5表明各种气压溅射的预制层在高活性Se氛围下预处理,使Se与In和Cu在250℃下反应,薄膜都会产生In2Se3和Cu2Se,两者发生的反应过程如下:

经过热力学计算,发现在低温台阶该反应的Gibbs自由能变化为-2.5 KJ/mol[15],表明在这个温度下是可以主动生成CIS的。

溅射气压0.4 Pa下制备的预制层A-2,其In和Cu的结晶程度最高,而且薄膜最为疏松,在低温台阶硒化过程中易产生大颗粒聚合体。在硒化升温至第二温度台阶过程中,Se更容易扩散进入预制层内部,几乎与In、Ga、Cu同时化合,生成CuInSe2及Cu-GaSe2的固溶体CIGS。随着预制层溅射气压的升高,预制层的结晶程度降低,薄膜颗粒度明显降低,Se的深入扩散相对困难。在升温过程中,Se很快会与表层的Cu、In反应生成致密的CuInSe2大晶粒壳层,阻挡Se向薄膜内部继续深入扩散,Ga被赶到Mo附近形成高Ga含量的结晶相,由此产生CuInSe2与CuGaSe2两相分离的现象。

3.4 器件特性

采用相同工艺将不同溅射气压预制层制备的CIGS薄膜制备成电池,器件性能在太阳光模拟器下测试(环境温度25℃,光谱AM1.5,光强100 mW/cm2,选用单晶硅标准电池),电池器件的性能见表4。

由表4可见,样品A-2的太阳电池效率大幅度高于其他电池,其开路电压和填充因子均是A-5样品的1.5倍,然而短路电流却低于A-5样品。主要是由于通过调节预制层的溅射气压,可使预制层得到合适的内部结晶、颗粒度及疏松结构状态,提高了低温台阶及高温硒化过程中大量活性Se进入预制层内部的畅通渠道,有利于Ga更有效地掺入到晶格内部形成CIGS固溶体,从而降低CIS相与CGS相的分离及界面缺陷态密度,提高了电池的开路电压、填充因子,转换效率超过10%。与此同时,和A-2样品相比,A-5样品在硒化之后出现了明显的两相分离现象,薄膜内主要为CIS,从而使得薄膜带隙下降,因此有利于薄膜光生载流子的产生,导致短路电流提高,进而也会带来开路电压的降低[16]。这也是A-5样品的短路电流更大的原因。

表4 不同样品电池器件的参数Table 4 The device parameters of solar cells with different precursors

4 结 论

研究了预制层制备过程中溅射气压对CIGS薄膜及电池器件的影响。通过调节气压改变了预制层的结晶状态、疏松度与粗糙度。当气压为0.4 Pa时,预制层结晶程度和表面粗糙度达到最大。经过低温台阶250℃高活性硒化处理,薄膜颗粒较大,结构疏松,为第二步升温至550℃过程中高活性Se顺利进入预制层内部提供了通道;而且薄膜表面聚集着富Cu、并含有In和Ga的Se化物,形成“多边形”大颗粒,从而促使Ga和In在第二步高温硒化过程中几乎同时与Cu和Se化合为CuInSe2及CuGaSe2的固溶体CIGS。预制层溅射气压增大,薄膜变得致密,呈现非晶态的趋势,经低温台阶的高活性Se化处理,虽然也隐含着In2Se3和Cu2Se,但在第二步高温活性Se化热处理后,CIGS薄膜存在两相分离。由此表明,通过调节溅射气压来调节金属预制层的结构对采用高活性硒制备CIGS薄膜结构具有重要影响。由0.4 Pa气压溅射的预制层所制备的CIGS太阳电池,Voc=514 mV,FF=0.654,转换效率为10.03%。气压提高到1.3 Pa溅射预制层硒化得到CIGS并制备出电池,其开路电压和填充因子均显著下降,电池转换效率也降低到5.02%。

[1]Wang Y C,Shieh H D.Double-graded bandgap in Cu(In,Ga)Se2thin film solar cells by low toxicity selenization process[J].Appl.Phys.Lett.,2014,105:073901-1-3.

[2]Lin M,Zhang FM,Wu X S.Preparation and effect of porous silicon on the surface of silicon solar cells[J].Chin.J.Lumin.(发光学报),2013,34(6):758-762(in Chinese).

[3]Liao K H,Su C Y,Ding Y T,et al.Effects of Ga accumulation on themicrostructure of Cu(In1-x,Gax)Se2thin films during selenization[J].J.Alloys Compd.,2013,581:250-256.

[4]Marudachalam M,Birkmire RW,Hichri H,et al.Phases,morphology,and diffusion in CuInxGa1-xSe2thin films[J].J.Appl.Phys.,1997,82(6):2896-2905.

[5 ]Niki S,Contreras M,Repins I,etal.CIGSabsorbers and processes[J].Prog.Photovolt.:Res.Appl.,2010,18(6):453-466.

[6]Li ZH,Cho E S,Kwon S J.Crystal growth of Cu(In,Ga)Se2film by RTP annealing of the stacked elemental layers formed by E-beam evaporation[J].J.Cryst.Growth,2014,387:117-123.

[7]Lin Y C,Yao X J,Wang L C,et al.Improving simultaneous of crystallization and Ga homogenization in Cu(In,Ga)Se2film using an evaporated In film [J].J.Alloys Compd.,2013,572:31-36.

[8]Thornton JA.Influence of apparatus geometry and deposition conditions on the structure and topography of thick sputtered coatings[J].J.Vac.Sci.Technol.,1974,11(4):666-670.

[9]Adurodija FO,Kim SK,Kim SD,et al.Characterization of co-sputtered Cu-In alloy precursors for CuInSe2thin flms fabrication by close-spaced selenization [J].Sol.Energy Mater.Sol.Cell,1998,55:225-236.

[10]Chen JS,Kolawa E,Nicolet M A.Cu/In deposited at room temperature:Morphology,phases and reaction[J].Solar Cells,1991,30:451-458.

[11]Li ZH,Cho E S,Kwon S J.Selenization annealing effect of DC-sputtered metallic precursors using the rapid thermal process for Cu(In,Ga)Se2thin film solar cells[J].Thin Solid Films,2013,547:156-162.

[12]FontaneéX,Izquierdo-Roca,Calvo-Barrio V,etal.Investigation of compositional inhomogeneities in complex polycrystalline Cu(In,Ga)Se2layers for solar cells[J].Appl.Phys.Lett.,2009,95(26):261912-1-3.

[13]Minceva-Sukarova B,Najdoski M,Grozdanov I,et al.Raman spectra of thin solid films of somemetal sulfides[J].J.Mol.Struc.,1997,410-411:267-270.

[14]Ishizuka S,Yamada A,Fons P,et al.Texture and morphology variations in(In,Ga)2Se3and Cu(In,Ga)Se2thin films grown with various Se source conditions[J].Prog.Photovolt.:Res.Appl.,2013,21:44-53.

[15]Cahen D,Noufi R.Free energy and enthalpies of possible gas phase and surface reactions for preparation of CuInSe2[J].J.Phys.Chem.Solid,1991,52:947-961.

[16]Lundberg O,Edoff M,Stolt L.The effect of Ga-grading in CIGS thin film solar cells[J].Thin Solid Films,2005,480-481:520-525.

李光旻(1979-),男,天津人,博士研究生,2006年于天津理工大学获得硕士学位,主要从事化合物薄膜光伏材料与器件的研究。

E-mail:guangminli@126.com

孙云(1955-),男,天津人,1982 年于南开大学获得学士学位,主要从事薄膜太阳电池的研究。

E-mail:suny@nankai.edu.cn

刘玮(1973-),女,河北定州人,2007年于南开大学获得博士学位,主要从事光伏薄膜材料与器件的研究。

E-mail:wwl@nankai.edu.cn