静音轴承异音测量技术研究

刘国光 ,陈芳华 ,赵丽雅 ,郑丽萍

(1.海军驻阎良地区航空军事代表室,陕西西安710089;2.杭州轴承试验研究中心有限公司,浙江杭州310022)

0 引 言

滚动轴承因应用主机不同,对振动噪声质量的要求就不同。一般工业应用领域,对滚动轴承振动噪声质量要求最高的主机为室内空调机之类的静音主机,为其配套的轴承称为静音轴承,一般以微小型深沟球轴承为主。对振动噪声质量要求其次的主机为低噪声电机、高档汽车、精密设备类的低噪声主机,为其配套的轴承称为低噪声轴承。

上世纪90年代中期以来,随着轴承磨超设备及工艺水平的快速提高,我国滚动轴承的振动噪声质量水平有了大幅提高,尤其是中小型深沟球轴承,振动均方根值已由八十年代国外同类品牌产品的十倍测值降低到目前基本相同的水平。低噪声深沟球轴承振动噪声质量已基本满足主机配套要求,且被大量出口。其原因除制造设备、工艺水平提高外,更主要的是先进振动测量方法的采用和自动测振仪的成功普及,使自动化生产得以实现,产品批质量稳定性达到了主机配套要求。

由于我国轴承行业将静音轴承异音的产生机理与低噪声轴承异常声的产生机理相混同,将现有自动测振仪的测振技术用于静音轴承异音质量控制,有些自动测振仪判定有异音的轴承,在单机测振状态下人耳听觉感觉不出有明显的异音,而有些自动测振仪判定无异音的轴承,在单机测振状态下人耳听觉感觉有明显的异音。故静音轴承生产企业只能将生产线末端的产品移送至环境较为安静的测试室内,在单机测振仪上用人耳监听法检测,致使我国静音轴承的生产至今尚未实现全自动化,批质量稳定性满足不了主机的配套要求,静音轴承国产化率不高,仍需大量进口。静音轴承异音测量技术已成为制约我国静音轴承生产的核心技术之一。

有研究人员也尚试采用频域或时频域相结合的方法来分析和评定轴承异音。文献[1]将时频分析运用于轴承异音的研究,给出了滚动轴承异音的短时脉冲变换(STFT)模型。文献[2]采用小波包变换对轴承异音进行了分析,能较好地分析异音发生的时间、时间间隔、频率范围等。这些研究成果对轴承异音的产生原因分析具有较好的参考价值,但对轴承异音的快速智能化判定均缺乏进一步的应用研究,行业至今未见生产线上的应用实例。

静音轴承的异音检测技术目前国内尚处探索阶段,尚无成熟测量仪器。从样品实物质量检测结果看,国外静音轴承异音检测技术较为成熟的是日本NMB和NSK 公司,但其检测技术尚处保密状态。ISO15242系列滚动轴承振动测量方法标准也未提及轴承异音的概念和测量方法的内容。

本研究针对静音轴承异音产生机理和振动信号特征进行分析研究。

1 静音轴承异音的产生机理及振动时域信号特征

轴承异常声一般产生于轴承清洁度不良,或轴承零件滚动表面的点蚀、磕碰伤等缺陷。有这些缺陷的轴承在测振状态下,测振仪扬声器会发出异常声响[3-5],这些异常声响在主机工作时也会发出。

静音轴承在振动噪声意义上指的是振动均方根值非常低且无异音的轴承。为了使振动均方根值达到非常低,在静音轴承生产工艺上必须配有非常严格的质量控制程序,使得在生产线上已几乎不存在发生这些缺陷的可能性。但有些振动均方根值非常低的轴承,因套圈超精不良(如超精纹路不清晰、超精纹路出现丝子或断丝等)、钢球表面存在肉眼无法发现的微小缺陷、保持架兜孔不良、套圈沟道表面粗糙度与钢球表面粗糙度量级匹配不当等,在测振状态下也会从测振仪扬声器发出人耳听觉感觉不悦耳的模糊音、钢球异音、保持架异音等异音,这些异音被称为静音轴承异音。静音轴承异音在静音主机工作时也会被人耳感觉出来。静音轴承异音具有响度低,但人耳听觉不悦耳的特征,通常被称为不悦耳音。故静音轴承异音与一般低噪声轴承异常声在产生机理上具有根本性的区别。

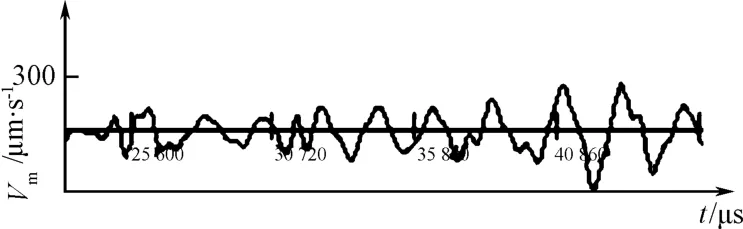

低噪声轴承异常声和静音轴承异音在振动时域波形上也具有明显的特征区别,如图(1~4)所示,无异音静音轴承的振动时域波形如图5 所示。

图1 套圈磕碰伤轴承异常声

图2 清洁度不良轴承异常声

图3 保持架兜孔不良轴承异音

图4 套圈超精纹路不清轴承异音

图5 无异音静音轴承振动时域波形

比较图(1~5)可见:

(1)有异常声低噪声轴承的振动时域波形表现为较大幅值的尖锐脉冲叠加在基波上,且基波幅值也较大(见图1、图2);

(2)有异音静音轴承的振动时域波形表现为微弱脉冲信号叠加在基波上,通常伴有共鸣特性,基波幅值相对较小,未见大幅值的尖锐脉冲叠加(见图3、图4);

(3)无异音静音轴承的振动时域波形表现为均匀的、无尖锐脉冲的、无共鸣特性的波形,基波幅值非常低(见图5)。

2 现有测振仪异常声的测量方法

由于异常声和异音在声功率级量值上没有明确的量值划分界线,已发表的很多文章或开发的许多测量仪器也将轴承异常声称之为轴承异音[6-8]。目前异常声的测量技术已被实践证明较为有效,且已开发出多种型号的测量仪器。与单机测振仪配套使用的有杭州轴承试验研究中心研发的BANT 系列异音测量仪和BEAT 系列轴承振动测量分析系统、杭州正一科技开发有限公司开发的VSR 系列轴承振动测量记录仪和上海安有得机电科技有限公司开发的S092-3C 轴承振动测量仪等,这些单机测量技术已被应用于自动生产线,且已在行业普及。总体而言,异常声目前较为普遍的测量方法大致有以下3 类:

(1)人耳监听法

单机测振时,系统将轴承振动信号放大后输入扬声器,轴承振动测试员凭借听觉经验,在测振状态下通过监听扬声器发出的声音是否有异常,正常的声音为连续、柔和的声音。在测试员经验足够情况下,该方法是非常有效的,不仅能检测出低噪声轴承的异常声,而且在足够安静的环境下还能有效检测出静音轴承的异音,但该方法人为因素较大,可靠性较低[9],且不能实现自动化测量。

(2)波形观察法

单机测振时,系统将轴承振动信号放大后输入示波器,测试员凭借经验,在测振状态下通过观察振动时域波形来判定轴承是否存在异常声,有异常声的振动时域波形会出现明显的大幅值尖锐脉冲,如图1、图2所示。在测试员经验足够的情况下,该方法与人耳监听法同时使用是轴承异常声和轴承异音较为有效的检测方法,但该方法除具有与监听法相同的不足之处外,对叠加有微弱脉冲信号的波形不易识别,对共鸣特性不明显的波形识别不够敏感,故单独使用该方法,对较多静音轴承的异音无法准确识别。

(3)振动参量测量法

振动参量测量法是对轴承振动时域信号经某个或某些参量测量,通过参量值的大小来评定轴承是否有异常声及异常声的大小。所选用的振动参量大致有下述4 个:

①振动均方根值

式中:R(t)—t 时间的振动信号波形波高瞬时值,T—采样周期。

②振动最大峰值

给定时间间隔内轴承振动信号的最大幅值Pmax。目前,轴承行业测量的基本为一次加载测量时间段内的最大振动幅值。

③波峰因数

波峰因数定义为振动峰值与振动均方根值的比值,即:

④超门槛峰数

超门槛峰数指的是超过某一设定幅值门槛的振动峰值的数量。

上述4 个参量中,振动均方根值主要依据行业标准或企业标准对轴承振动组别进行判定;振动最大峰值主要依据行业标准或经验值对异常声进行判定;波峰因数目前行业标准未作出限值规定,主要是根据经验值对异常声或异音进行判定,目前行业门槛值设置值基本为5 或6;超门槛峰值数主要是根据经验值,对轴承清洁度不良引起的异常声进行判定。

通过采用上述4 个参量中某个或某几个参量的组合进行测量,能较好地反映低噪声轴承的异常声,也能较好地反映静音轴承的某些较为严重的异音,但对静音轴承的大部分异音反映不够敏感或不够准确。

3 静音轴承异音测量探讨

由于静音轴承在振动噪声意义上被定义为振动均方根值非常低且无异音的轴承,静音轴承需要进行振动和异音双重质量检测。

振动检测指的是振动均方根值检测,我国目前实施的振动测量方法等同采用ISO 15242 标准。静音轴承的生产实践表明,现有振动检测技术同样适用于静音轴承的振动检测。

通过峰值、波峰因数、超阈值峰值数等振动参量测试技术的研究,行业开发了多种型号的轴承异常声测量仪器(也称作异音测量仪),对低噪声轴承的质量控制取得了非常满意的结果,并被广泛应用于自动生产线,但这些测量技术并不完全适用于静音轴承的异音测量。

本研究用现有测量仪对10 套NMB 608-2Z 和10套NSK 6201-2Z 中央空调盘管风机用静音轴承进行了振动峰值和波峰因数测量,并同时用人耳听觉评定异音质量,异音质量分为“有异音”、“有轻微异音”和“无异音”3 种状态描述,测试结果如表1 所示。

表1 静音轴承振动峰值、波峰因数测量(按第一种理解)和异音监听结果

从表1 可见,用人耳听觉评定,20 套静音轴承中没有一套有异音(包括有轻微异音),但从波峰因数测值看,备注栏中带“* ”的8 套轴承,其高频波峰因数明显大于6.0。原因分析如下:

按JB/T 7047—2006 或JB/T 10187—2011,轴承振动峰值的定义为“在给定时间间隔内,轴承振动的最大值”。对定义中的“给定时间间隔”可以有两种理解,第一种理解为“在轴承振动一次加载测量时间段内”,第二种理解为“在轴承振动时域信号取样时间段内”。行业现有轴承异音测量仪均按第一种理解测量轴承振动峰值,在振动时域信号处理系统中有一个最大值比较与保持电路或软件,将该次加载测量时间段内的最大信号幅值记录下来作为振动峰值。在轴承振动一次加载测量时间段内(按GB/T 24610. 1—2009标准规定不短于0.5 s),由于包括自动生产线上各种微弱冲击在内的各种外界干扰等因素作用,经常会出现一些非周期性的微弱干扰信号。而表1 所测轴承为日本原装进口静音轴承,其中、高频振动均方根值非常低,NMB 608-2Z 轴承只有4 μm/s~5 μm/s,NSK 6201-2Z 轴承只有6 μm/s~8 μm/s,故这些微弱干扰信号虽然幅值不大,但相对均方根值非常低的静音轴承来说,很容易成为幅值最大信号,这些具有最大幅值的非周期性干扰信号就会被作为被测轴承振动峰值记录下来,即出现伪峰值,导致伪波峰因数的出现,这些伪峰值出现时,因为是非周期性的,人耳听觉感觉不出被测轴承有异音。故现有测量仪按第一种理解方法测量峰值时,将会有较多听觉判定无异音的轴承,因峰值或波峰因数较大而被判定为有异音的轴承。

如果按第二种理解来测量振动峰值,则在一个取样时间段内只有一个峰值,在一次加载测量时间段内如果有N 次取样,则有N 个峰值。如果将该N 个峰值再作均值处理,则即便某个或某几个非周期性干扰信号幅值是最大幅值,该最大幅值也不会直接被作为峰值读取或记录下来。但如果被测量的是低噪声轴承,其振动均方根值相对较大,即使这些伪峰值出现,其波峰因数也很难超过5.0 或6.0。也就是说,对低噪声轴承来说,其微弱的干扰冲击信号不会成为幅值最大信号。故本研究认为,现有测量仪按第一种理解方法测量低噪声轴承峰值来控制轴承异常声是有效的,但对均方根值非常低的静音轴承来说,以控制异音为目的的峰值测量不应按上述第一种理解方法来进行测量。

另一方面,轴承行业无论是JB/T 7047—2006 标准还是JB/T 10187—2011 标准,为了控制轴承异音或异常声,均只规定了振动峰值限值技术要求,而未规定振动波峰因数限值技术要求。本研究认为仅采用振动峰值参量,不仅对静音轴承异音控制效果不佳,对低噪声轴承异常声的控制效果也不合理。举例分析如下:

查阅JB/T 10187—2011 标准,6201 VF3 组轴承振动均方根值、峰值标准限值和VF4 组振动均方根值标准限值如表2 所示。

表2 6201 轴承振动标准限值 (单位:μm/s)

由表2 可见,VF3 组6201 轴承的高频振动均方根值为大于15 μm/s~30 μm/s,且高频振动峰值不超过120 μm/s。如果某套VF3 组6201 轴承(假设低、中频带均达到VF3 组振动要求),其高频振动均方根测值为16 μm/s,高频振动峰值为120 μm/s,按振动均方根值限值评定其为V3组轴承,按峰值限值判定其达到VF3 组技术条件要求,即判定为无异常声的VF3 组轴承,但其波峰因数已达到7.5(120/16)。根据行业经验,波峰因数大于6.0 时,轴承具有明显的或轻微的异常声,波峰因数达到7.5 时轴承振动异常声已很明显。故仅按峰值标准限值评判,将会有较多的振动均方根值处于标准下限附近的有异常声的轴承被判定为无异常声轴承。故本研究认为,无论是低噪声轴承的异常声测量还是静音轴承的异音测量,波峰因数是较合适的测量评定参量。

本研究按上述第二种理解方法设计了峰值、波峰因数测量系统,即在一次加载测量时间段内,首先测量每一取样时间段内的最大峰值Pmaxi和均方根值XRMSi,按前述定义计算出该取样时间段内的波峰因数λi,再由下式计算出一次加载测量时间段内的波峰因数均方根值λRMS,用λRMS参量来评定静音轴承异音质量。

式中:N—一次加载测量时间段内的取样数。

本研究用该系统对608-2RZ、6201-2RZ、6202-2RZ、6203-2RZ、6304-2RZ、6205-2RZ、6305-2RZ、6210-2RZ、6309-2RZ 共9 个型号V4 组轴承、共104 套样品进行测量,同时用人耳听觉评定异音质量,同样采用“有异音”、“有轻微异音”和“无异音”3 种状态描述异音质量。统计结果显示,104 套样品中听觉判定有异音的轴承为27 套(包括有轻微异音)。

根据波峰因数测量结果,将中频或高频波峰因数≥4.0 的样品测量数据挑选出来整理后,如表3 所示。

表3 中频或高频波峰因数≥4.0 的测量数据(按第二种理解方法测量)

(续表)

由表3 可见:

(1)听觉判定有异音的27 套样品均在表3 所列之内;

(2)中频或高频波峰因数≥4.0 的样品数为30 套。

如果本研究设定标准限值,将中频或高频波峰因数≥4.0 的轴承判定为有异音轴承,则波峰因数作为异音测量参量的判定结果与人耳听觉判定结果的吻合率较高,该次实验结果已达到90%,且从表3 可见,波峰因数判定有异音而人耳听觉判定无异音的3 套轴承,或高频波峰因数等于4.0(5# 6205-2RZ 轴承),或中频波峰因数等于4.0(24#和25#608-2RZ 轴承)。

4 结束语

综上分析及实验结果,本研究认为:

(1)由于静音轴承异音与低噪声轴承异常声的产生机理和振动时域信号特征存在明显区别,现有按本研究所述第一种理解方法制作的测量仪不适用于静音轴承异音的测量和评判。以控制静音轴承异音为目的的峰值和波峰因数,应按前述第二种理解方法进行测量。

(2)波峰因数是静音轴承异音,包括振动均方根值较小的低噪声轴承异常声质量评定较为合适的振动参数,只要参量阈值设置合理,与听觉判定结果具有较高的吻合率。

(3)本研究阐述的静音轴承异音测量技术适用于振动均方根值较低的低噪声轴承异常声的测量和评定,但对振动均方根值较大的低噪声轴承,判定准确率也会大幅降低。其原因是均方根值较大时,在相同峰值情况下波峰因数会变小,导致误判。故每一企业应根据自身产品实际情况,选取适宜的测量方法,前述人耳监听法是较好的适宜性评价手段,并且还可根据人耳监听法验证和调整阈值设置的合理性。

[1]许陇云.滚动轴承异音的数学模型和评估参数[J].机械工程学报,2002,38(1):95-97.

[2]赵联春.低噪声轴承异音的小波包分析法[J].中国机械工程,2004,15(2):115-123.

[3]方正全.深沟球轴承异常声的识别与监控[J].轴承,1998(8):1-3.

[4]邱 明.深沟球轴承异常声评定指标的探讨[J]. 轴承,2002(3):27-29.

[5]孙立明.深沟球轴承振动峰值、波峰因数与异常声关系的试验分析[J].河南科技大学学报,2007,28(6):10-12.

[6]王跃飞,孙启国,牛 鹏.基于Fluent 的轴承腔温度场仿真分析[J].机械,2014(3):30-33.

[7]杨曙年. 虚拟轴承振动及异音在线自动检测分选系统[J].仪器与仪表,2003(12):15-20.

[8]卞青青.滚动轴承异音识别的两次均方根叠加法[J].上海理工大学学报,2002,24(1):60-64.

[9]王家亮.轴承振动噪声测试分析[C]. 洛阳:第五届中国轴承论坛论文集,2010.