三代先进非能动型主泵电机碳钢机座材料国产化研究

戚彩梦,李雅范,郑吉伟,张 鹏,秦 斌

(1. 哈尔滨大电机研究所, 黑龙江哈尔滨 150040;

2. 哈尔滨电气动力装备有限公司, 黑龙江哈尔滨 150046)

三代先进非能动型主泵电机碳钢机座材料国产化研究

戚彩梦1,李雅范2,郑吉伟2,张鹏2,秦斌2

(1. 哈尔滨大电机研究所, 黑龙江哈尔滨150040;

2. 哈尔滨电气动力装备有限公司, 黑龙江哈尔滨150046)

摘要:评价三代先进非能动型主泵电机碳钢机座材料断裂韧性的指标,即无塑性转变温度要求极高,成为SA 508M Gr.1材料国产化的重点及难点。文章围绕此难点进行了基础研究摸索工艺参数,同时进行了等比例模拟件试制,并针对试制结果进行了分析,总结经验教训,为三代先进非能动型主泵电机碳钢机座材料国产化成功奠定了基础。

关键词:RTNDT;断裂韧性;淬透性;承压边界

0引言

三代先进非能动型核电机组是国家主推的核电机组,其反应堆冷却剂泵是机组中唯一的能动型设备,是整个核电站的心脏。该主泵的驱动电机为屏蔽电机,它与轴封主泵电机最大的区别是电机内腔与一回路相通,冷却剂在其内腔流动,因此该屏蔽电机为核岛内的安全一级设备,其上的很多部件均属于承压边界部件,定子机座就是最大的承压边界部件。机座是定子内其他部件的载体和保护壳,承受铁心传递来的压力,同时是冷却铁心的导体,其作用十分重要。机座由主法兰、机壳和下法兰组焊而成,其中主法兰和机壳为碳钢材料,该材料的设计标准为ASME法规,因此计算要符合ASME法规第Ⅲ卷第1篇NB分卷NB-3000章的要求,而制造要符合第Ⅱ卷A篇及NB分卷NB-2000章的相应要求。在该材料的诸多要求中无塑性转变温度要求极严,这给材料制造带来挑战。本文细致解读无塑性转变温度指标来源,同时介绍材料国产化情况,分析未达到无塑性转变温度要求的原因,并给出改进建议。

1指标来源

根据NB-3000章NB-3210的规定,为防止材料脆性断裂[1],部件材料应满足以下要求之一:

a) 按照ASME法规第Ⅲ卷附录G内规定的类似方法对服役及试验条件进行评价。

b) 对于厚度大于64 mm的管、泵及阀类材料,其最低服役温度不得低于RTNDT+100℉(56℃)。

c) 对于厚度不大于64 mm的管、泵及阀类材料,在设计规范规定的最低服役温度或更低温度下应满足NB-2332(a)的要求。

主法兰及机壳锻件选材为SA 508 Gr.1,其作为ASME法规承压边界一级部件,材料分析计算也应符合上述要求。这两种锻件的厚度均超过了64 mm,因此只需要符合上述a)、b)两项之一即可。当b)项作为考核锻件韧性要求的准则时,且设备环境温度最低为10℃时,可知材料RTNDT不能高于-46℃才能满足设计要求。

2试制

根据NB 2331的规定,要满足RTNDT不高于-46℃的要求,材料的TNDT不能高于-46℃。根据以往核电近似材料的制造经验判断,SA 508 Gr.1锻件材料欲满足该要求不容易,它将成为材料研制的重点及难点。

研制分两个阶段进行。第一阶段进行成分设计,然后制造小钢锭并锻造试样,最后利用热模拟试验机以不同的冷却速率对试样进行淬火处理,回火及模拟焊后热处理后进行性能验证。第二阶段采用优化的工艺参数进行全尺寸模拟件制造,并检验性能以验证工艺参数的可实现性。

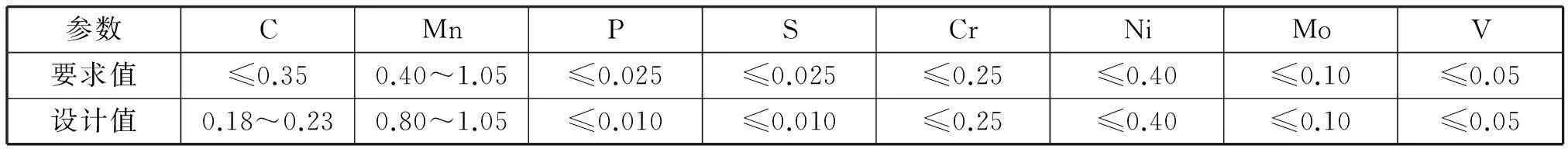

材料成分设计以SA 508 Gr.1为基础进行,在满足标准允许范围内,缩小碳含量范围使其满足力学性能同时又具有高的可焊性,同时降低磷、硫含量以提高材料塑韧性,最终优化结果碳含量控制在0.18%~0.23%范围内,磷及硫含量控制在0.010%以下,化学成分具体要求见表1。

表1 化学成分

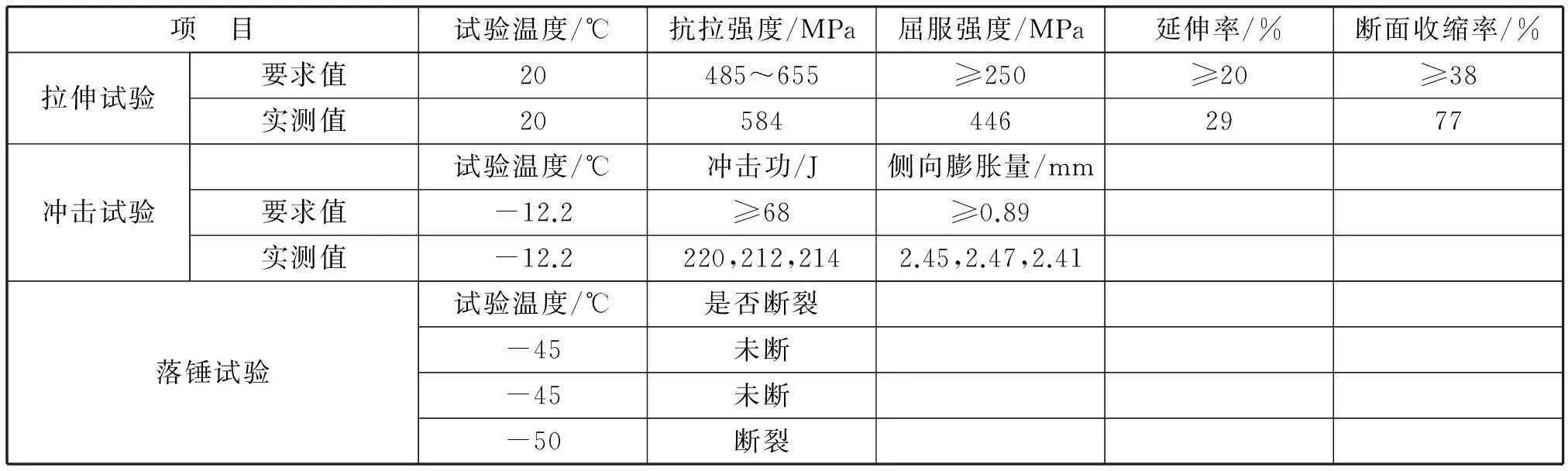

锻造时使50 kg真空感应冶炼的小钢锭充分变形,性能热处理时在热模拟试验机以不同的冷却速率下进行淬火,然后在不同的回火温度下回火,最终按产品要求在580℃进行模拟焊后热处理30 h。力学性能检验结果表明以50℃/h冷却速率淬火样能够满足要求,试验结果见表2。

表2 试验结果

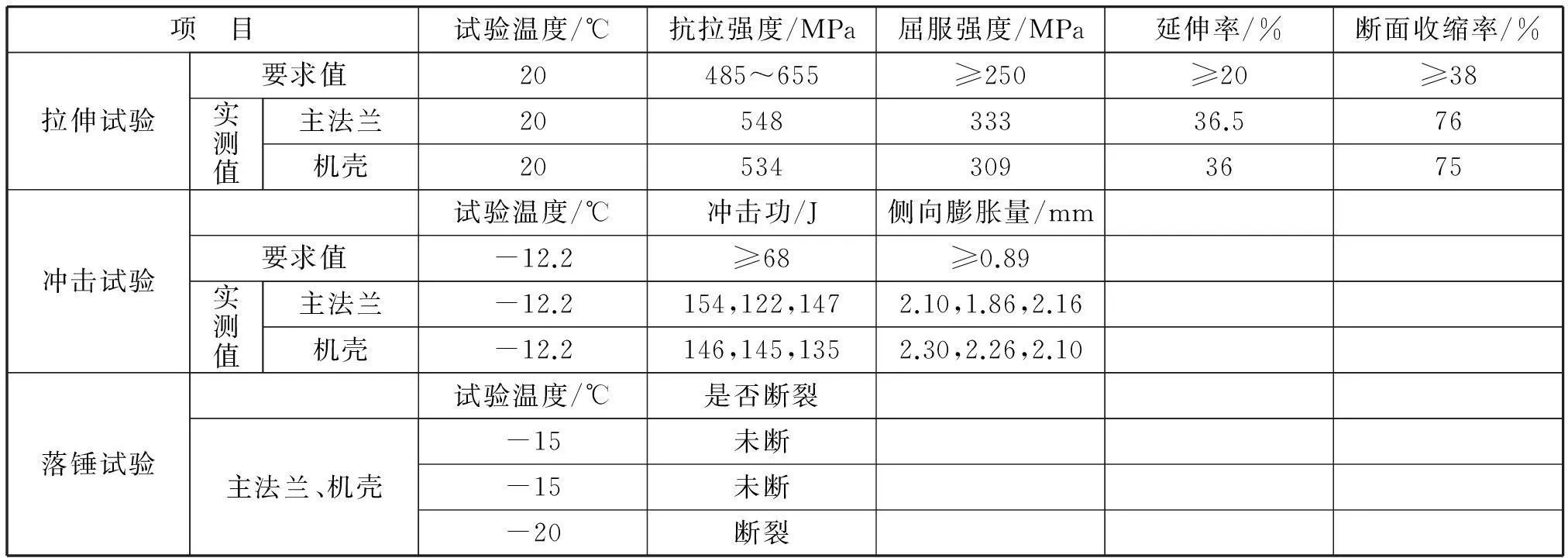

第二阶段的全尺模拟件采用第一阶段获得的优化工艺参数制造。熔炼工艺采用电弧炉初炼加钢包精炼,最后真空浇注钢锭,以此来降低钢中硫、磷杂质含量及氢、氧气体含量。锻造过程中钢锭切头切尾量达35%,以保证无偏析及其他有害缺陷。锻后进行正火热处理细化晶粒,消应,同时为后续调质做好组织准备。性能热处理淬火时对冷却水进行制冷处理,使冷却水达到低于常温的温度,约15℃左右,同时冷却水槽采取大水量循环加强冷却能力,以提高锻件的冷却速度。力学性能检验取样按ASME SA 508M及NB-2223的要求进行,试样经模拟焊后热处理后进行性能检验,检验结果见表3。

表3 检验结果

3分析

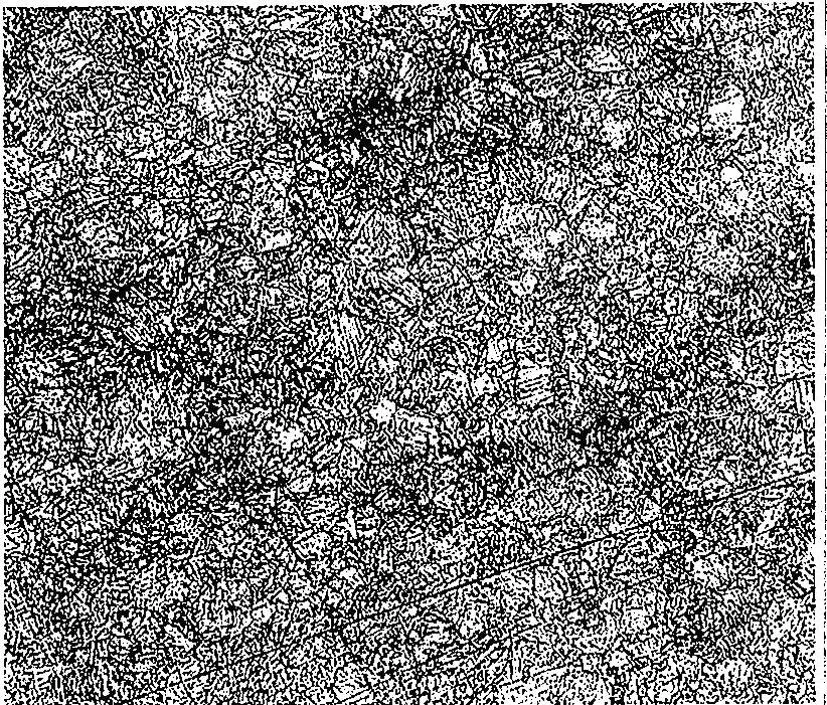

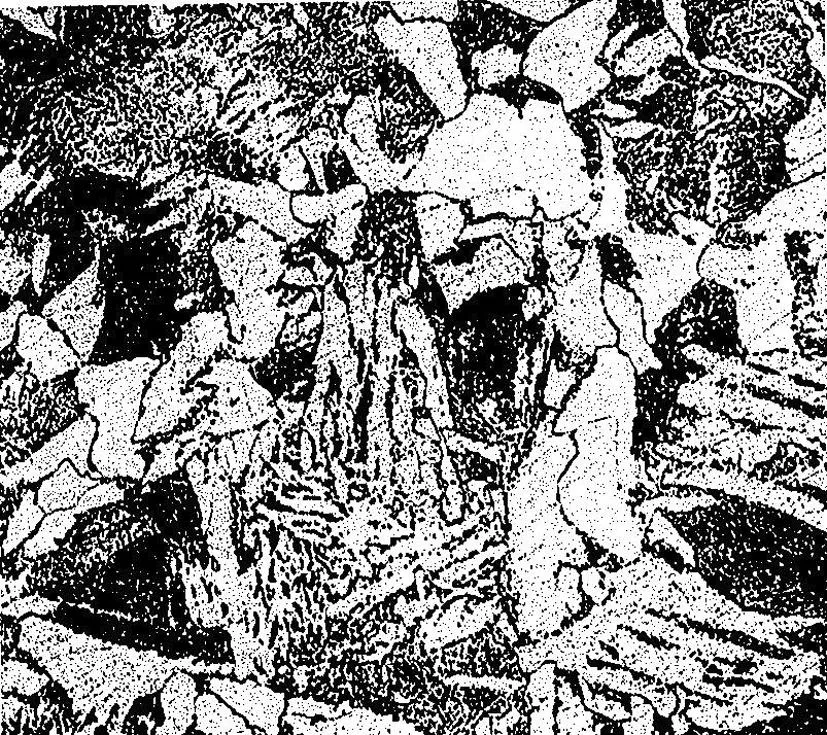

小试样及全尺寸模拟件性能检验结果表明,当利用小样在规定的可控冷却速率淬火及其他热处理后,无塑性转变温度及其他性能指标均可达到技术条件的要求,而全尺寸模拟件按最优化的参数热处理后,冲击吸收功虽然满足要求,但仍未达到小试样水平,同时无塑性转变温度与要求值间仍有很大差距。金相检验结果显示,小试样热处理后显微组织为回火贝氏体,而两件全尺寸模拟件热处理后取样部位的组织为铁素体和索氏体的混合组织,其中铁素体呈魏氏组织,显微组织照片见图1及图2。

图1 小试样显微组织 100×

图2 全尺寸模拟件显微组织 500×

分析表明,造成全尺寸模拟件韧性不佳的原因有两点。第一,全尺寸模拟件厚度大,取样位置冷却速率未能再现小试样的冷却速率,同时材料本身淬透性低,因此取样位置显微组织与小试样的存在较大差异。第二, 全尺寸模拟件组织异常,先共析铁素体沿晶界析出,同时向晶粒内部生长,最终形成魏氏组织。魏氏组织是钢的一种过热组织,它使钢的机械性能,特别是冲击韧性和塑性有显著降低,并提高钢的脆性转变温度[2]。针对第二点原因,对两锻件进行了重新热处理,通过正火及回火预备热处理获得均匀细小铁素体及珠光体组织,然后进行调质处理。重新热处理后锻件塑韧性指标有所提高,但无塑性转变仍未达到要求,显微组织虽未出现魏氏组织,但是仍存在大量先共析铁素体。

4结语

1) 对于厚度大于64 mm的一级承压材料,ASME提供两种防脆性断裂设计准则即NB-3211.(d).(1)及NB-3211.(d).(2)。

2) 三代先进非能动屏蔽泵电机主法兰及机壳锻件淬透性差,材料厚度较大,要达到无塑性转变温度目标值应尽可能提高材料的淬火冷却速率,减少或避免出现铁素体,同时应避免材料过热,导致在随后的淬火快冷后出现魏氏组织,进一步降低材料塑韧性。

参考文献

[1] ASME法规第Ⅲ卷,第1篇,NB分卷,NB-3000章 设计,1998版及2000增补。

[2] 崔忠圻. 金属学与热处理[M]. 北京:机械工业出版社. 1988.