杯形件半固态模锻充型过程模拟及实验验证

谭建波,王子超,王东旭

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

杯形件半固态模锻充型过程模拟及实验验证

谭建波1,2,王子超1,2,王东旭1,2

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

半固态模锻生产过程中,合金坯料的充型过程对制件的成形及性能有较大影响。应用DEFORM软件,对6061合金杯形件半固态模锻进行数值模拟,研究了半固态合金坯料温度、压头预热温度、压头速度对充型过程及速度场的影响。结果表明:半固态合金坯料温度为620℃、压头预热温度为200℃,压头下压速度为40 mm/s时,半固态合金坯料的充型过程是沿着整个型腔充填,以“全壁厚”的形态向前推进,充型过程平稳;半固态合金坯料温度为620℃,压头速度为20 mm/s时,随着压头预热温度的提高,半固态合金坯料的充型过程有所平稳;随着半固态合金坯料温度的提高,充型过程变得不平稳;充型过程中的速度场对半固态合金成型件的组织均匀性有较大影响。

材料力学;6061合金;杯形件;半固态模锻;DEFORM

谭建波,王子超,王东旭.杯形件半固态模锻充型过程模拟及实验验证[J].河北科技大学学报,2015,36(3):313-318.

TAN Jianbo,WANG Zichao,WANG Dongxu.Simulation and experimental verification of the filling process of semi-solid die forging for cup shell[J].Journal of Hebei University of Science and Technology,2015,36(3):313-318.

随着中国交通运输业、武器装备业向现代化、高速化方向的发展,轻量化要求日趋强烈,特别是轻量化程度要求高的飞机、航天器、高速列车、汽车、火炮、坦克以及机械设备等重要受力部件和结构件,近几年来大量使用铝合金锻件和模锻件来代替原来的钢结构件[1],而传统的模锻技术已不能完全满足这些铝合金关键零部件的制造需求和使用性能,正是这种需求使得半固态模锻以及其他半固态成形技术的研究受到广泛的关注[2-8]。随着计算机及计算技术的迅猛发展,以有限元法为代表的数值模拟方法已广泛应用于金属成形过程分析[9-15]。然而,大量的文献研究都集中在从半固态合金填充模具过程中应力应变方向出发,研究半固态合金充型过程中的流变行为[16-20],从速度场、流场分布方面展开的研究较少。本文以6061合金杯形件为研究对象,采用数值模拟计算和实验相结合的方法,对杯形件充型过程及速度场进行了模拟,并进行实验验证,研究结果对同类产品模具设计及工艺控制具有一定的指导意义。

1 实验模型的建模及参数设置

1.1 Pro/E 建模

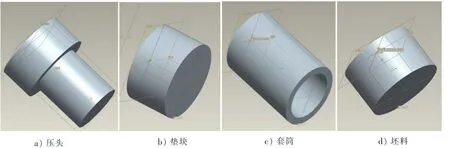

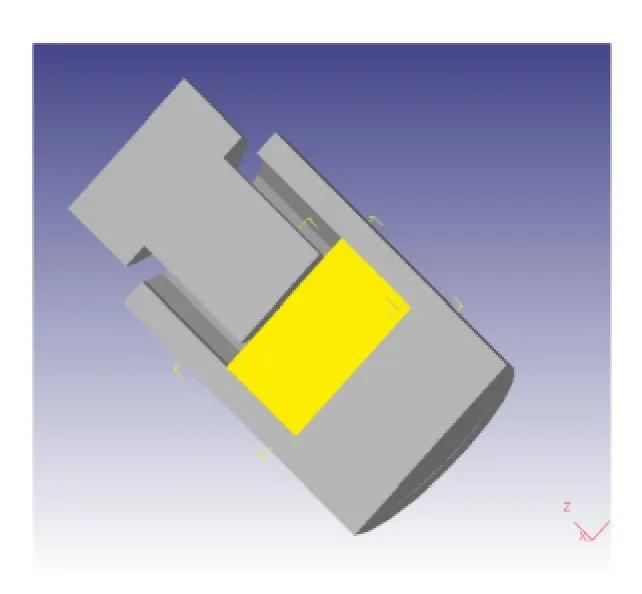

本实验中采用的杯形件模型分为4个部分,分别在Pro/E软件中进行实体建模,如图1所示。装配后模具的三维立体示意图如图2所示。

图1 杯形件模型Pro/E建模Fig.1 Pro/Emodeling for cup shellmodel

1.2 导入零件立体图及网格的划分

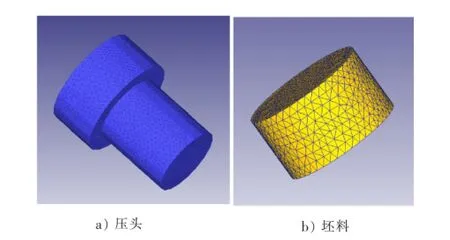

在DEFORM前处理模块中导入后缀名为.STL的实体零件,由于不考虑模具和压头在成型过程中的受力和变形情况,故把模具以及压头全部设置为刚性体,半固态合金坯料设置为塑性体。在装配好坯料、套筒、压头和垫块后,根据实验的要求设置套筒、垫块速度和坯料初始速度为零,压头为主动件,坯料为从动件。

在DEFORM前处理模块中采用Absolute法划分网格,由于本实验中只对半固态合金坯料和压头的温度场进行分析,所以只需将坯料及压头进行网格划分。设定网格型式为四面体网格,尺寸比值为2。其中压头的网格数为32 000,最小网格元素尺寸为0.785 001 mm;坯料的网格数为10 000,最小网格元素尺寸为1.183 07 mm。部分模具的实体网格如图3所示。

1.3 材料参数设置

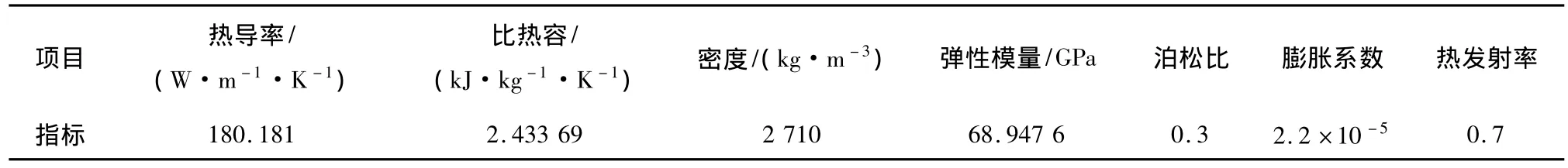

实验所用材料为6061合金,主要成分为0.4% ~0.8%(质量分数,下同)Si,0.15% ~0.4%Cu,0.8% ~1.2%Mg,余量为Al。测得的合金液相线为652℃,固相线为565℃。其他热物性参数见表1。

表1 材料的热物性参数Tab.1 Thermal physical property parameters ofmaterials

图2 装配后模具Fig.2 Assembled mould

图3 部分模具的实体网格Fig.3 Solid mesh of partialmould

1.4 其他参数设置

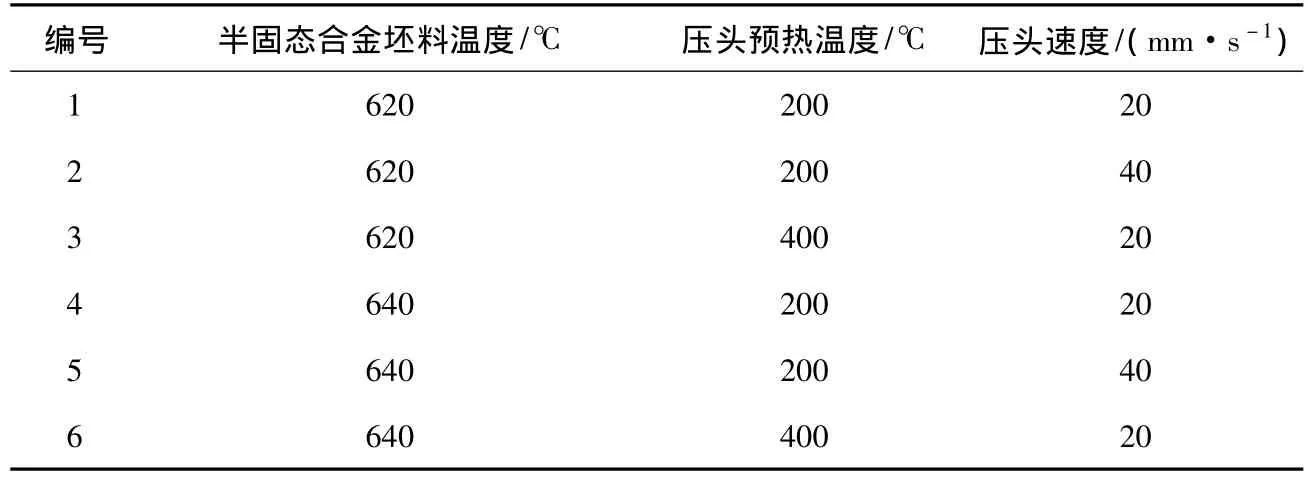

模拟运算完成后,应用DEFORM软件中的后处理模块进行结果分析,本文采用6组不同成型条件的数据分别进行模拟,模拟工艺方案见表2,模具温度设为350℃。

表2 模拟工艺方案Tab.2 Simulation process plan

根据本实验的内容,设置压头为活动件,其余模具及坯料速度设为零,则压头下压速度方向垂直向下,由于在DEFORM模拟部分中需要研究工艺参数对坯料温度场的影响,在坯料充型完成后再冷却一段时间,所以设置压头的下压速度为时间函数。

定义本实验中所有模具和坯料间的接触类型全部为黏着,在接触的主次关系中定义坯料均为次要,摩擦类型为剪切摩擦,摩擦系数设定值为0.4,界面换热系数中压头和坯料的换热系数为11,其余为5。

2 模拟结果及分析

2.1 充型过程模拟

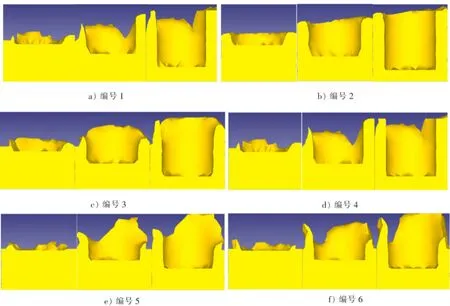

图4为不同工艺参数下充型过程的模拟结果。

从图4中可以看出,半固态合金在受到压头的挤压后,坯料会沿着压头凸缘的外壁上升,并且呈现波浪锯齿形。这是由于半固态合金坯料与压头相接触后温度迅速下降,坯料的表面产生凝固层,并在外力的作用下发生塑性变形,形成不规则的锯齿形。随着压头的进一步下压,已经发生凝固的坯料上表面继续向上充型并与压头发生进一步热交换,凝固层变厚。由于上表面的坯料不受外力的作用,所以坯料将在凝固层的约束下保持一定的形态向上流动。当上表面的坯料接触到压头时,在压头作用力的影响下开始向模具中剩余的空腔位置进行填充,直到整个型腔全部被半固态合金坯料填满。

比较图4 a)和图4 b)发现,在半固态合金坯料温度为620℃、压头预热温度为200℃时,随着压头速度的增大,半固态合金坯料的充型过程是沿着整个型腔充填的,以“全壁厚”的形态向前推进,充型过程平稳。这是由于压头下压的速度较快,半固态合金坯料的充型时间缩短,通过与模具发生热交换而损失的热量较少,坯料在充型阶段的固相率较低,半固态合金坯料表现的流变性要好。

图4 不同工艺参数下的充型过程Fig.4 Filling process under different technological parameters

比较图4 a)和图4 c)发现,在半固态合金坯料温度为620℃、压头速度为20mm/s时,随着压头预热温度的提高,半固态合金坯料的充型过程有所平稳。这是由于压头的温度越高,与半固态合金坯料的温度差越小,坯料在充型阶段的固相率越低,半固态合金坯料的流动性能越好,充型过程越平稳。

比较图4 b)、图4 e)及图4 c)、图4 f)发现,当其他工艺参数相同,坯料的预热温度较高时,半固态合金坯料的充型过程变得不平稳。其可能是半固态合金坯料温度越高,与压头以及模具的温度差越大造成的。

2.2 充型过程中的速度场

图5表示的是半固态合金坯料在充型过程中的速度场。从图5 a)可以看出,当压头开始接触半固态合金坯料后,由于半固态合金坯料具有不可压缩性,所以坯料与压头接触的上表面金属液在压头压力的作用下,具有和压头同方向的瞬时速度,而下表面的半固态合金坯料由于受到上方金属液速度的影响,具有了沿底座模具表面向外侧套筒方向的瞬时速度。处在半固态合金坯料边缘的金属液由于受到内侧金属液压力的影响以及模具套筒的约束作用,具有沿套筒内壁向上的瞬时速度。

图5 a)和图5 b)分别表示编号1和编号2实验中坯料在充型过程中速度场的变化。通过比较图5 a)和图5 b)得知,编号1实验中坯料在充型过程中内部速度场分布十分不均匀,这是由于压头速度低,坯料在充型过程中呈波浪锯齿形导致的。速度场分布的不均匀会导致坯料在充型过程中流变的不均匀,最后导致锻件组织不均匀性。

图5 充型过程中速度场分布Fig.5 Distribution of the velocity field inmould filling

3 半固态模锻实验验证

通过上述半固态模锻数值模拟得出的工艺参数,仍需通过具体试验加以检验和修正。因此,根据模拟结果分析,较理想的工艺参数如下:半固态合金坯料的温度为620℃,压头温度为200℃,压头下压速度为40 mm/s,用此参数进行实验验证。

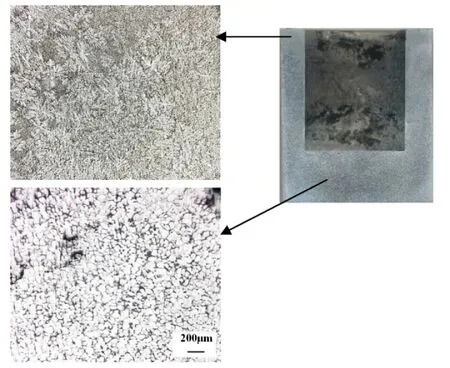

实验采用半固态6061合金坯料进行二次加热后放入实验模具中,进行半固态锻造,得到的试件如图6所示。由图6可以看出,参照模拟模锻工艺参数进行模锻成形,能够获得完整、轮廓清晰的半固态模锻件。

图6 半固态模锻件Fig.6 Finished product of semi-solid forging

将图6中的试件线切割,磨平、抛光、腐蚀后,观察试样断面组织,如图7所示。由图7可以看出,试样组织基本上是均匀的,只有试样上部是由高温液相形成的共晶组织。即此杯形件在编号2工艺参数模锻成形结束时,杯形件上部初生固相甚少,液相偏多;而试样中下部初生固相偏多,实验结果与模拟分析结果基本吻合。

4结论

1)半固态合金坯料温度为620℃、压头预热温度为200℃、压头下压速度为40mm/s时,半固态合金坯料的充型过程沿着整个型腔充填,以“全壁厚”的形态向前推进,充型过程平稳。

2)半固态合金坯料温度为620℃、压头下压速度为20 mm/s时,随着压头预热温度的提高,半固态合金坯料的充型过程有所平稳。

3)随着半固态合金坯料温度的提高,充型过程变得不平稳。

图7 试样断面金相组织Fig.7 Metallographic structure of specimen section

[1] 刘静安.铝合金锻压生产现状及锻件应用前景分析[J].轻合金加工技术,2005,33(6):1-5.

LIU Jingan.Application foreground of forgings and states of aluminium alloy forging production[J].Light Alloy Fabrication Technology,2005,33(6):1-5.

[2] 洪慎章,曾振鹏.铝合金零件半固态模锻的应用及发展[J].锻压技术,2004(4):5-7.

HONG Shenzhang,ZENG Zhenpeng.Application and development of semi-solid die forging for aluminium alloy parts[J].Forging and Stamping Technology,2004(4):5-7.

[3] 谭建波,刘冉,郝跃光.充型速度对半固态AlSi9Mg组织及性能的影响[J].河北科技大学学报,2011,32(2):173-176.

TAN Jianbo,LIU Ran,HAO Yueguang.Influence of filling velocity on semi-solid microstructures and properties of AlSi9Mg alloy[J].Journal of Hebei University of Science and Technology,2011,32(2):173-176.

[4] 谭建波,李增民,李立新,等.浇注长度对流变压铸AlSi9Mg组织及性能的影响[J].河北科技大学学报,2010,31(6):568-571.

TAN Jianbo,LIZengmin,LILixin,et al.Influence of pouring length on rheo-die castingmicrostructures and properties of AlSi9Mg[J].Journal of Hebei University of Science and Technology,2010,31(6):568-571.

[5] KNAG CG,LEE SM.The effectof forging pressure on liquid segregation during direct rheoforging process ofwrought aluminium alloys fabricated by electromagnetic stirring[J].Journal of Engineering Manufacture,2008,222(12):1673-1684.

[6] VIEIRA E A,FERRANTEM.Prediction of rheological behaviour and segregation susceptibility of semisolid aluminium-silicon alloys by a simple back extrusion test[J].Acta Mater,2005,53(20):5379-5386.

[7] KIUCHIM,YANAGIMOTO J,YOKOBAYASHIH.A new mathematicalmodel to simulate flow ofmushy/semi-solid alloys[C]∥Proceedings of the 6th International Conference on the Semi-Solid Processing of Alloys and Composites.Torino:[s.n.],2000:507-514.

[8] IMWINKELRIED TH,SCHNORF TH,GABATHULER JR,etal.Mould optimisation of the thixoforming processby numericalmodelling[C]∥Proceedings of the 6th International Conference on the Semi-Solid Processing of Alloys and Composites.Torino:[s.n.],2000:515-520.

[9] 王瑞,朱慧,张恒华,等.低压半固态铸造A356铝合金轮毂成形工艺的模拟与缺陷分析[J].上海金属,2014,36(4):47-51.

WANG Rui,ZHU Hui,ZHANG Henghua,et al.Simulation and analysis on the defects in low-pressure semisolid die casting of A356 aluminum alloy wheels[J].ShanghaiMetals,2014,36(4):47-51.

[10] ZHOU Bing,KANG Yonglin,ZHUGuoming,etal.Forced convection rheoforming process for preparation of7075 aluminum alloy semisolid slurry and its numerical simulation[J].Transactions of NonferrousMetals Society of China,2014,24(4):1109-1116.

[11]张莹,倪泽联,韩婧潇.基于表观黏度模型的AZ31流变铸轧数值模拟[J].南昌大学学报,2013,35(2):158-162.

ZHANG Ying,NIZelian,HAN Jingxiao.Effects of apparent viscositymodel on AZ31 in rheologieal casting and rolling simulation[J].Joumal of Nanchang University,2013,35(2):158-162.

[12]张万宁,丁伟祥.6061铝合金半固态成形过程数值分析[J].铸造,2013,62(4):301-304.

ZHANGWanning,DINGWeixiang.Numerical analysis of semi-solid forming process of6061 aluminum alloy[J].China Foundry,2013,62(4):301-304.

[13]朱晓红,张卫东,卢艳宏.AlSi7Mg连杆半固态挤压铸造成形数值模拟[J].热加工工艺,2012,41(21):82-85.

ZHU Xiaohong,ZHANGWeidong,LU Yanhong.Numerical simulation of semisolid squeeze casting forming AlSi7Mg connecting rod[J].Hot Working Technology,2012,41(21):82-85.

[14] KIM N S,KANG CG.An investigation of characteristics considcring the effectofviscosity variation in the thixoforming process[J].Journal ofMaterials Processing Technology,2000,103:237-246.

[15]张帆,徐骏,张志峰,等.A356铝合金轮毂半固态挤压铸造成形数值模拟[J].特种铸造及有色合金,2012,32(2):422-425.

ZHANG Fan,XU Jun,ZHANG Zhifeng,et al.Numerical simulation of semi-solid die-forging forming A356 aluminum alloy wheel[J] .Special Casting & Nonferrous Alloys,2012,32(2):422-425.

[16]徐宏,杨卯生,钟雪友,等.铝合金半固态触变充型模拟技术研究[J].西北工业大学学报,2004,22(3):292-295.

XU Hong,YANG Maosheng,ZHONG Xueyou,et al.Simulation study of flow characteristics of semisolid slurry filling for aluminium alloy[J].Journal of Northwestern Polytechnical University,2004,22(3):292-295.

[17]唐培,梅德庆,姚喆赫,等.半固态 A356铝合金微凸台阵列触变成形充型过程数值模拟[J].中国有色金属学报,2012,22(12):3334-3340.

TANG Pei,MEIDeqing,YAO Zhehe,et al.Numerical simulation of cavity-filling procedures formicro-pin-fin array thixoforming with semisolid A356 aluminium alloy[J].Transactions of Nonferrous Metals Society of China,2012,22(12):3334-3340.

[18]白月龙,毛卫民,汤国兴.半固态A356铝合金浆料的充填行为及组织分布[J].材料研究学报,2006,20(6):602-606.

BAIYuelong,MAOWeimin,TANGGuoxing.Filling ability of semi-solid A356 aluminum alloy slurry andmicrostructure distribution[J].Chinese Journal of Materials Research,2006,20(6):602-606.

[19]熊爱华,袁森,王武孝,等.半固态镁合金充型性能研究[J].热加工工艺,2005(1):26-28.

XIONG Aihua,YUAN Sen,WANGWuxiao,etal.Study on capability of filling cavity of agnesium alloy in semisolid[J].HotWorking Technology,2005(1):26-28.

[20]张俊杰.半固态铝合金流变压铸充型及凝固过程数值模拟[D].石家庄:河北科技大学,2012.

ZHANG Junjie.The Numerical Simulation of Rheodiecasting Process of Filling and Solidification of Semisolid Aluminum Alloy[D].Shijiazhuang:Hebei University of Science and Technology,2012.

Simulation and experimental verification of the filling process of semi-solid die forging for cup shell

TAN Jianbo1,2,WANG Zichao1,2,WANG Dongxu1,2

(1.School of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei050018,China;2.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang,Hebei050018,China)

The fillingmold process of semi-solid alloy blank influences severely the forming and properties of finished piece.In this paper,DEFORM is applied to simulate the process of cup-type 6061 alloy die forging casting.The influences of the temperature of semi-solid alloy blank,preheating temperature,and downward press speed of pressure head on process ofmold filling and velocity field are investigated.The results show that themold filling of semi-solid alloy paste smoothly fills along the whole ofmould cavity in“total wall thickness”form when the temperature of semi-solid alloy blank is 620℃,preheating temperature of pressure head is200℃ and speed of pressure head is 40 mm/s.Along with the increase of the preheating temperature of pressure head,the filling process of the semi-solid alloy paste trends toward stable when the temperature of semi-solid alloy blank is 620℃and the speed of pressure head is 20 mm/s.Alongwith the increasing of the temperature of semi-solid alloy,the process ofmould filling becomes off balance and the liquid becomes turbulent flow.The velocity field in the process ofmould filling affects severely the structure uniformity of the finished product.

mechanics ofmaterials;semi-solid 6061;cup-type shell;semi-solid forging;DEFORM

TG146.4

A

1008-1542(2015)03-0313-06

10.7535/hbkd.2015yx03014

2014-12-07;

2015-01-03;责任编辑:张士莹

河北省自然科学基金(E2014208087);河北省引进留学人员资助项目(C201400515)

谭建波(1964—),男,河北定州人,教授,博士,主要从事半固态成形技术方面的研究。

E-mail:tanjian1998@163.com