双轨道棒材打捆机拧丝装置的研究

李成群,孙常伟,张净霞

(河北联合大学机械工程学院,河北唐山 063009)

打捆机是一个集机械、液压、电子、计算机控制于一体的高科技产品,它利用盘条为捆扎材料,将钢材捆扎成型,以便于钢材的运输、储存和销售。拧丝机构是棒材打捆机的关键部件,其设计是否合理将直接影响到钢材捆扎的质量[1]。因此,对拧丝装置进行研究具有重要的意义。

新型拧丝装置能够边拧紧边前进,克服了实际拧丝完成后拧丝瓣结易断裂的缺陷,省去独立的盘条防脱机构和瓣结挤平机构。针对打捆机的工作环境差、温度高、拧丝动作频繁且可靠性要求高等特点,选用西门子公司的S7-200小型可编程控制器[2],作为控制系统的核心。

1 拧丝装置机械结构设计

国内目前许多棒材生产线采用进口的全自动打捆机,该设备制造精细,自动化程度高,自备PLC控制系统[3]。拧丝装置是棒材打捆机的核心部件,无论进口还是国产设备,盘条抽紧时需要独立的盘条防脱机构,拧丝瓣结挤平需要独立的挤平机构,拧丝头只会原地打转,拧丝完成后有可能会出现拧丝瓣结断裂的现象。

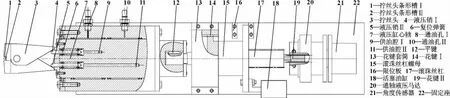

为解决上述问题,设计出边旋转边前进、盘条防脱和瓣结挤平一体的新型拧丝装置,如图1所示。

图1 双轨道棒材打捆机拧丝装置结构简图

设计的双轨道棒材打捆机拧丝装置,拧丝头被液压缸伸出的两个液压销顶紧,两个液压销分别被两个独立的供油腔控制。液压缸心轴另一端通过平键和滚珠丝杠连接,滚珠丝杠螺母一端通过花键与花键套筒连接,滚珠丝杠螺母被径向固定在固定座上。固定座上面的两个限位板用于限制滚珠丝杠螺母移动的轴向距离,限位板上装有压力传感器,滚珠丝杠螺母另一端和活塞油缸连接,滚珠丝杠一端的渐开线花键插入液压马达轴心,液压马达末端和角度传感器相连。

棒材打捆机拧丝装置的工作原理:当盘条穿过拧丝头之间的两个条形槽,通油孔8开始供油,供油腔Ⅰ内充满高压油,高压油推动液压销Ⅰ前进,液压销Ⅰ顶紧拧丝头的一瓣,此时条形槽Ⅰ先夹紧盘条,防止抽紧时盘条被抽回去,这时进行抽丝,使盘条抽紧棒材。之后通油孔10开始供油,供油腔Ⅱ内充满高压油,高压油推动液压销Ⅱ前进,此时条形槽Ⅱ夹紧盘条。液压马达开始供油,马达的扭矩通过渐开线花键Ⅱ和平键12传递到液压缸心轴7上,拧丝头3开始旋转。滚珠丝杠17和滚珠丝杠螺母15之间为螺旋配合,滚珠丝杠螺母15被花键套筒13径向固定,滚珠丝杠螺母15和活塞缸18相连,在螺旋配合的作用下,液压缸心轴会边旋转边前进,前进的距离可由马达旋转的圈数和滚珠丝杠的螺旋角度计算出来。拧丝结束,活塞缸18供油,活塞推动滚珠丝杠螺母前进,前进力通过滚珠丝杠传递到液压缸心轴上,当滚珠丝杠螺母碰到限位板时,停止直线前进,拧丝头3挤平拧丝瓣结,挤平的前进距离由限位板16确定。

2 拧丝装置液压系统分析

液压泵由油箱、泵组、电磁阀组和自循环的冷却、过滤系统组成。液压泵的控制为压力控制和流量控制,系统工作压力由溢流阀来调节[4]。

拧丝装置液压系统工作过程如下:在卸荷状态下启动电机,给溢流阀9通电,使系统压力上升,当系统压力超过系统设定的最高值时,溢流阀9失电卸荷,直到系统压力降到系统规定的工作压力为止。在液压系统的运行过程中,油箱的温度由温度传感器进行监测,并设定了油箱的正常工作温度范围,当油温升高到最高值时,启动冷却系统,油温降低,直到系统温度降到温度传感器规定的最低工作温度为止[5]。此外,液压系统还设有液位、油滤堵、温度等故障报警点,以确保液压系统的长期稳定运行。拧丝装置液压系统原理图如图2所示。

拧丝装置液压系统回路,主要包括液压销Ⅰ供油缸、液压销Ⅱ供油缸、活塞缸、液压马达、两个两位两通电磁换向阀和两个三位四通电磁换向阀,通过PLC对电磁换向阀进行控制,实现防脱、夹紧、拧丝头扭转前进、挤平的动作。拧丝装置液压系统回路的工作压力为10 MPa。

图2 液压系统原理图

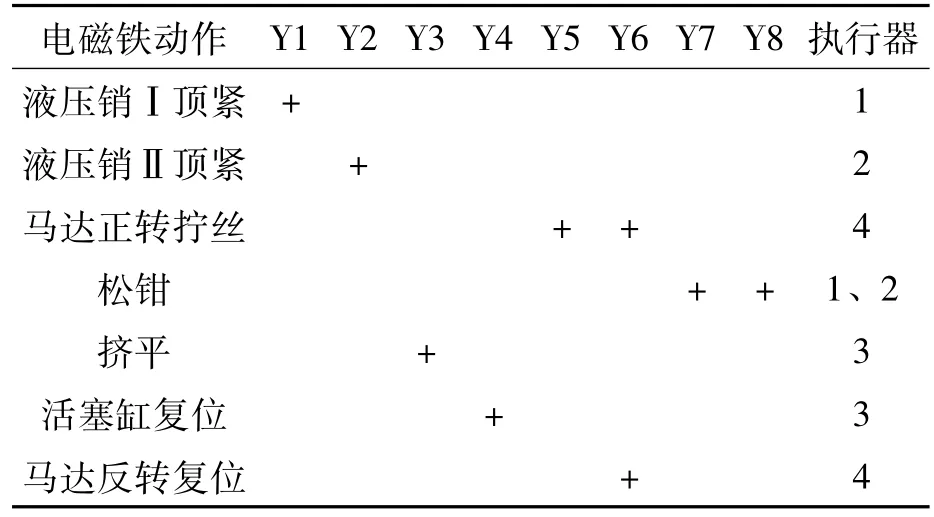

拧丝进行时电磁铁动作见表1。

表1 拧丝时电磁铁动作

3 PLC控制系统

3.1 控制系统硬件设计

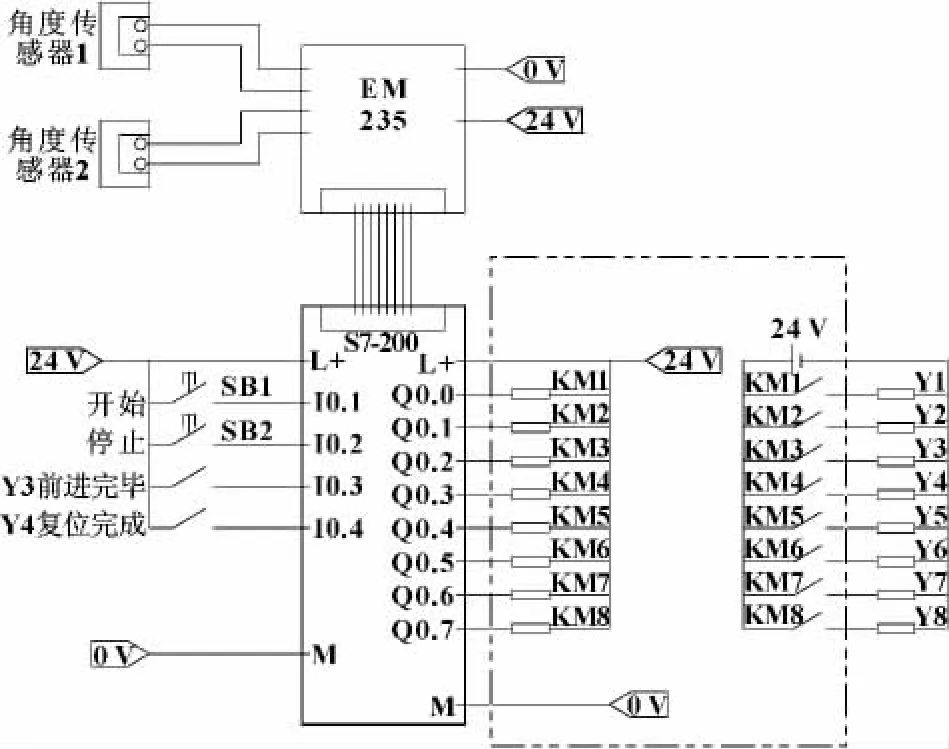

控制系统电路接线图如图3所示。

图3 控制系统电路接线图

系统主要控制液压缸电磁阀的开关,并且控制点较多,因此选用性能和性价比极高的S7-200系列PLC。CPU226是S7-200系列PLC功能最强的单元,具有较多的I/O端子,具有两路高频脉冲的输出,也可用于步进电机或伺服电机的定位控制[6],完全适用于中小型复杂控制系统。

如图3所示,开始按钮控制系统开始运行,停止按钮控制整个动作停止; “Y3前进完毕”是挤平动作向前运动的限位开关信号,该信号置位说明动作完成;“Y4复位完成”是挤平动作复位过程的限位开关信号,该信号置位说明活塞缸复位完成。

EM235是模拟量输入输出模块,该模块具有4个模拟量输入通道、1个模拟量输出通道。这里通过2个模拟量输入通道接收角度传感器的信号,分别用于获得抽丝完毕和马达正转完毕信息。

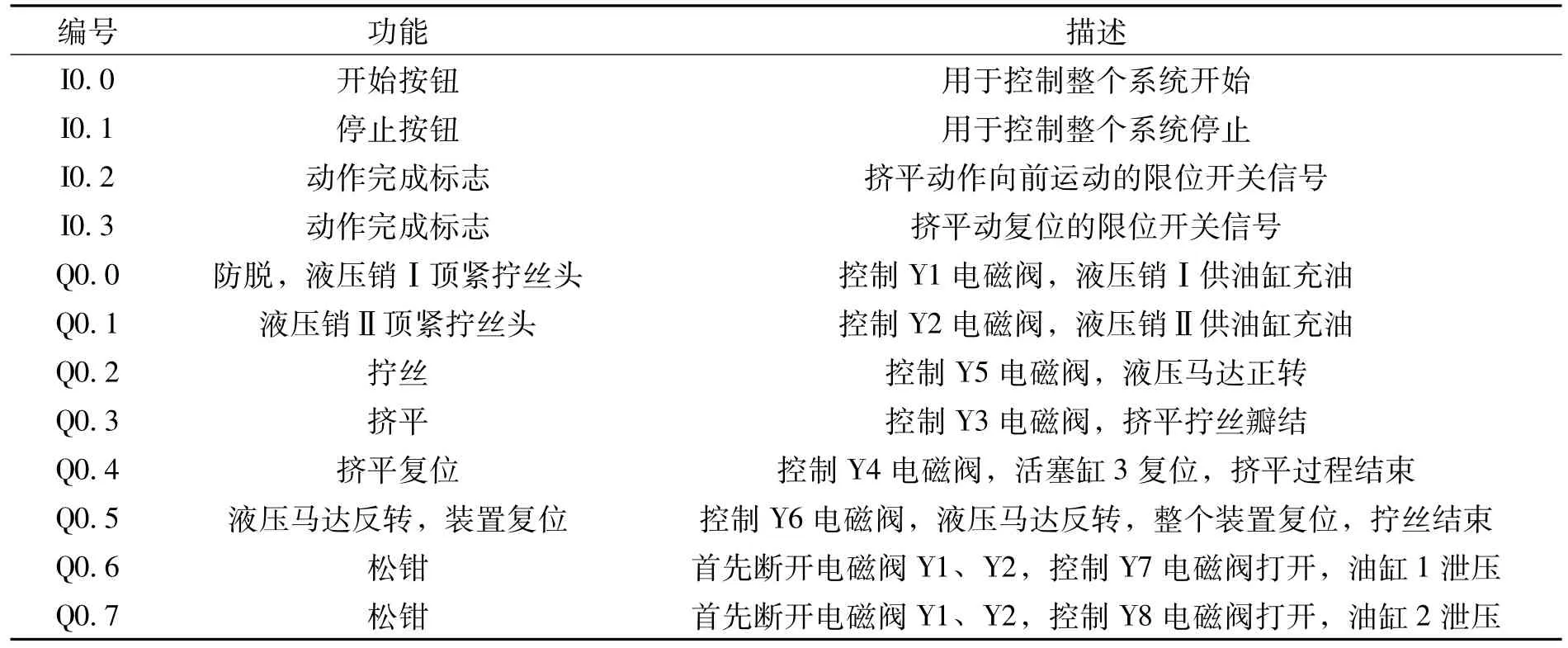

拧丝装置的控制原理图3中描述了S7-200部分引脚的接线方式,其中各个I/O引脚功能分配如表2所示。

表2 控制系统I/O分配表

3.2 控制系统抗干扰设计

PLC具有可靠性高、抗干扰能力强等特点。但由于工业现场环境非常恶劣,为了确保PLC系统的运行稳定性和安全性,在PLC与液压阀之间加入了中间继电器,通过控制继电器来控制液压阀线圈的通断,从而保证液压系统的运行,一旦打捆运行发生故障或单机调试时,可以通过中间继电器,把PLC控制切换到手动开关控制,便于故障诊断及排除[7]。系统设计时,应用了包括接地保护设计、供电系统设计、冗余设计等相应的可靠性保护措施,以消除或减小对PLC的干扰,保证系统的正常运行。

3.3 控制系统软件设计

棒材打捆机整个系统软件设计是根据PLC周期执行扫描程序的特点,按照各个输入点及相关寄存器的当前状态进行相应的动作。程序包括扫描部分和顺序控制部分,当按下开始按钮后,系统开始运行,首先扫描是否存在棒材;其次判断棒材是否进入到指定区域,如果是则进行顺序控制模块执行打捆动作。

拧丝过程中,由于该部分必须严格按照指定的顺序进行工作,因此程序采用顺序控制方式,按照液压销Ⅰ顶紧→抽丝→液压销Ⅱ顶紧→切丝→拧丝→挤平的控制顺序进行动作,以每一步动作完成的信号作为切换条件。

4 结束语

根据实际应用中打捆机拧丝过程出现的问题,设计出一种新型拧丝装置。该拧丝装置的两个液压销分别由两个独立的供油腔控制,液压缸心轴和滚珠丝杠连接,可边旋转边前进,滚珠丝杠螺母由活塞缸直接推动,拧丝头直接挤平瓣结。新型拧丝装置改善了盘条拧结易断裂的缺陷,具有防脱和挤平功能。通过S7-200系列PLC对电磁换向阀的控制,实现拧丝装置一系列拧丝动作。新型拧丝装置将机、电、液三者结合起来,自动化程度更高,可靠性更强,提高了拧丝质量,从而提高了生产效率。

[1]沈鑫刚.全自动钢管打捆机的研究与开发[D].杭州:浙江大学,2005.

[2]马纪明,付永领,王亮.S7-200PLC在全自动打捆包装机器人中的应用[J].电气自动化,2004(6):26.

[3]刘超.KNCA-7/800D液压打捆机扭转头的改进[J].冶金设备,2005(2):59.

[4]左健民.液压与气压传动[M].北京:机械工业出版社,2007.

[5]裴忠才,王立国.钢材打捆机液压系统的设计[J].机床与液压,2001(1):11-12.

[6]Siemens SE&A.SIMATIC S7-200可编程序控制器系统手册[M].1998.

[7]唐志勇,李万红,斐忠才.棒材打捆机控制系统的研究与应用[J]冶金自动化,2000(4):34-36.