某变速箱壳体液压夹具设计与分析

郭宙

(北京汽车动力总成有限公司技术中心,北京 101108)

近年来,在汽车制造行业中,随着产能需求的急剧增加,零件加工效率需要相应提高,传统普通夹具已不能满足生产要求,需要用自动化高效液压夹具来代替。高效液压夹具在实际工作中可减少整个工件的加工周期和辅助时间,从而进一步提高企业的生产率,也减轻所有工人的整体劳动强度。高效液压夹具主要体现在夹具动作高速化、自动化及采用液压系统控制等,并保证安全冗余性。

为了保证变速箱壳体 (含变速器壳体及离合器壳体)按期达到量产能力,某司决定将现有3台HELLER单主轴双工位卧式加工中心利用起来,决定设计并制造6套加工中心液压夹具来实现壳体的自制生产。该变速箱为一款五速手动变速箱,其壳体包括变速器壳体、离合器壳体及差速器壳体,其中差速器壳体委外制造,离合器壳体及变速器壳体采用自制方式。关于该壳体采用何种夹具形式,则通常由加工中心精度情况、产品特征、工艺过程及产能等因素决定。为了满足前期试生产时人工上下料的要求,同时在后期量产时亦能够实现机器人上下料,采用了人工上下料及机器人上下料便利性转换装置;为方便人工上下料,设计了导向柱,在人工熟练掌握上下料后可将其拆卸;为了达到壳体生产要求精度,对夹具设计了增压及可调压功能、气密性防错检测及辅助支撑功能;为了避免在夹具交换过程中由于漏油而导致壳体从夹具脱落情况的发生,对夹具设计了双重保压功能;为了消除壳体毛坯定位销孔一致性欠佳造成的影响,采用了圆销及菱销定位方式,并使其具备可调整功能;此外,该夹具采用一面两销定位、三点夹紧方式,并采用辅助支撑以消除壳体受力不均导致加工精度降低的影响。

1 壳体夹具液压系统设计原理

整体来讲,该司变速箱壳体加工中心夹具液压系统的设计综合考虑了机床供油供气方式及相关参数、加工工艺要求、安全性要求等内容。

1.1 HELLER加工中心相关数据

HELLER加工中心为单主轴双工位卧式加工中心,产于2001年,采用SIMENS 840D数控操作系统,主轴最高转速为16 000 r/min,刀库最大容量为81。该加工中心有效加工范围如下:X轴为-315~315 mm,Y轴为100~730 mm,Z轴为100~730 mm,因此夹具设计必须考虑工件位置在该范围之内。此外,HELLER加工中心集中供油泵出口压力为6 MPa,机床压缩空气进口压力为0.6 MPa,液压夹具与机床连接方式为快换接头连接,位于工作台回转中心,并采用机床推荐使用的快换接头。该快换接头有5个接口,其中3个油路孔、2个气路孔。在该变速箱壳体加工中心液压夹具油路设计中将会用到全部3条油路孔及其中一条气路孔D,这3条油路孔分别为夹紧供油孔A、松开供油孔B、控制油路孔C。

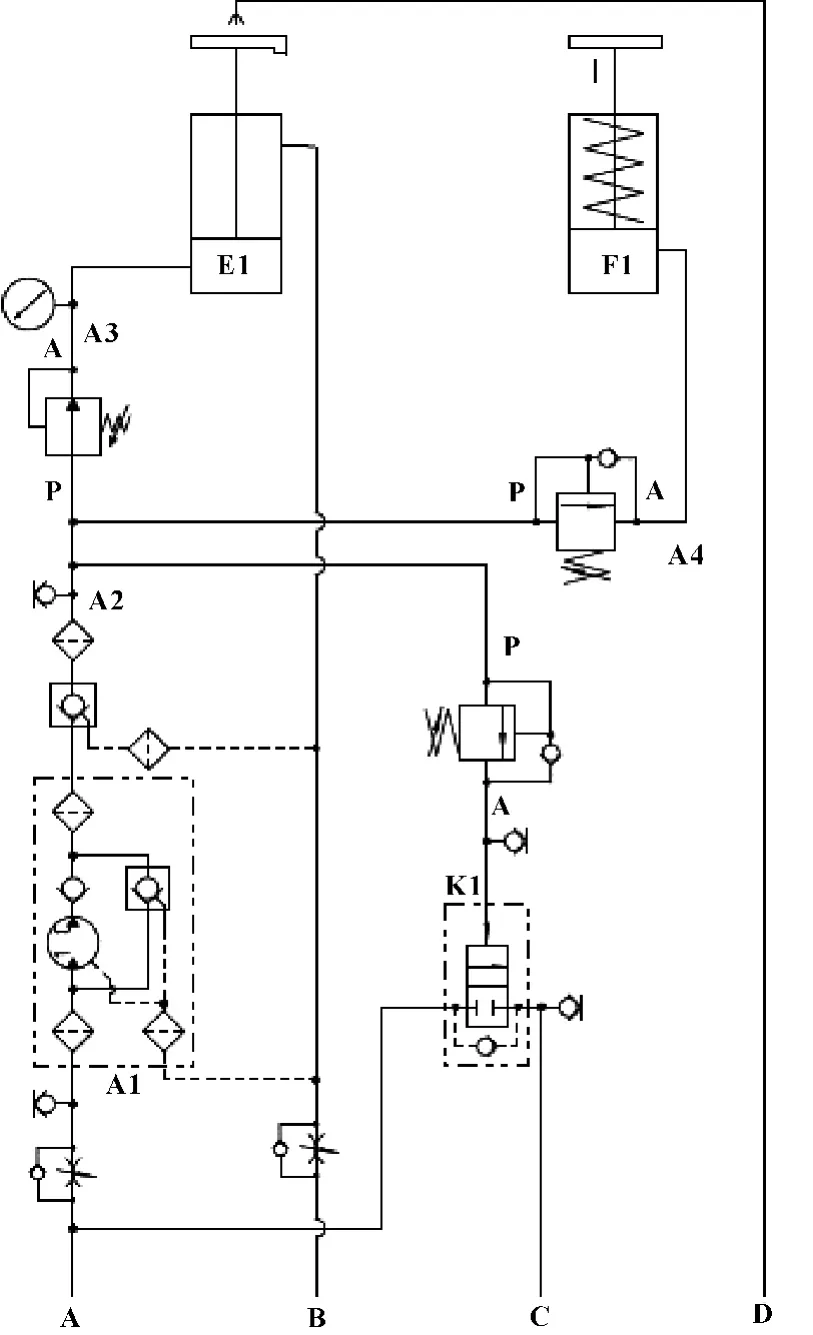

1.2 工艺功能要求及设计实现及液压件选用

该变速箱壳体属于铝合金铸件,且加工余量较小,既要保证能被夹具夹紧保证精度要求,又要避免由于夹紧力过大引起变形,因此决定采用中低压夹具,夹紧力范围在6~18 MPa,且能根据需求调整。由于机床出口压力为6 MPa,因此必须借用油压增压器来达到所需压力要求,目前选用增压倍数为3倍的增压缸即可满足要求。此外,要实现工件夹紧压力可调,必须在油路中接入可调减压阀来满足压力可调要求。工件在夹紧过程中,有一系列的动作顺序,工件首先被夹紧油缸夹紧后,再由辅助支撑缸辅助支撑工件,力求达到壳体在加工时能均匀受力,因此必须用到顺序阀来实现各个动作的连续性。另外,在夹具夹紧工件之后,必须要告知机床控制系统上料已准备完毕,因此存在1个夹具夹紧告知信号,此时需要用到上文中提到的控制油路孔C孔。如何才能得到该控制信号呢?答案就是让机床来检测到其控制油路中存在油压,即夹具夹紧工件后,其夹紧油路A口持续供油,在不影响工件夹紧的前提下,多余的液压油需要通过控制口C孔返回。要实现该要求,需要组合使用顺序阀及液控换向阀,具体见图1。

图1 变速箱壳体加工中心夹具液压原理图

通过C孔返回的油路与夹紧油路A之间存在1个单向阀,在单向阀与快换接头C孔油路之间装有1个压力开关,当压力到设定值时,开关开始动作,并将开关信号传递至机床控制系统,告知机床夹具已准备完毕,具体见图2,其中A、B、C、D油路对应图2中锁紧油路A、松开油路B、控制油路C、气密检测口D;6 MPa为机床液压系统油压值,0.6 MPa为工厂压缩空气气压值。

图2 机床工作台内部部分油路简图

1.3 安全性要求及相关液压件选用

该变速箱壳体单件质量在5 kg左右,在交换工位过程中,交换工位时间较短,如果由于夹具漏油而造成夹具卸荷,将直接导致壳体从夹具上脱离,存在安全隐患。因此,为了避免发生生产安全事故,必须在油路中添加液控单向阀,在达到一定压力时能够实现保压。虽然油压增压器具备液控单向阀功能,但仅有此是不足够的,因为油压增压器如果发生漏油,同样将造成严重后果。鉴于此,必须在油压增压器之后和可调减压阀之前装配一个液控单向阀,通过两个液控单向阀来实现夹具双重保压,为安全生产提供双保险。在选用液控单向阀时,务必要注意液控单向阀开启压力要低于机床所供油压,否则会发生夹具无法回油、卡爪无法松开的情况。

2 该变速箱壳体液压系统故障及分析

2.1 夹具装入机床后无任何动作

在首次将夹具装入机床后,执行相关动作时,夹具无任何动作。在测试点接头处接入油压表之后,执行相关动作时,油压表无压力数据显示,初步判断机床未对夹具供油,机床与夹具连接装置即快换接头未打开。将夹具吊离机床后,经过重新测量,发现快换接头啮合面距离机床夹具安装参考面尺寸短1 mm。在添加1 mm垫片后,再次将夹具装入机床后夹具开始有各种动作,该问题得到解决。

2.2 夹具有动作,但夹具底板处漏油

在上一问题解决后,夹具动作基本恢复,但几小时过后,某套夹具底板处开始大量渗出液压油,在采取紧急措施后,开始排查问题。分析确定,底板处漏油并非夹具油管漏油所致,而是底板处快换接头漏油导致的。将该夹具吊离机床,经过仔细观察发现其快换接头上一个单向阀受外力撞击已变形,此处漏油严重,经判定是在运输过程中被撞击所致。在更换全新单向阀后,问题得到解决。

2.3 夹具夹紧动作正常,但无法卸荷松开

在后续试生产过程中,发现全部6套夹具夹紧工件动作正常,但是偶尔发生夹具在夹紧工件后无法卸荷松开工件的现象。经过多次分析,机床油路及控制系统均正常,夹具油路及各种控制阀也均合格。受困于该故障是偶发现象,开始排查夹具执行松开动作时,松开油路各个节点处的油压。后来发现问题出在油压增压器及其出口处的液控单向阀,但仍然未找到症结所在。在详细分析了油压增压器及液控单向阀的相关参数后发现,油压增压器内置液控单向阀及外接液控单向阀开启压力不一致,油压增压器内置液控单向阀开启压力大约为油压增压器出口压力的10%,即1.8 MPa,远低于机床供油压力,而外接液控单向阀RH-1型开启压力约为6.5 MPa,稍高于机床供油压力,问题即由此导致。在将此RH-1型液控单向阀更换为RH3V型之后,全部6套夹具动作均恢复正常,再未发生过无法回油的情况 (注:RH-1型液控单向阀及RH3V型液控单向阀的开启压力均由其出口压力决定,在该夹具液压系统中,其出口压力均为18 MPa左右)。

3 结论

该变速箱壳体加工中心夹具液压系统的设计不仅保证了壳体加工时的稳定性、生产安全性要求,同时结合了逻辑控制理念及本质安全设计理念,其设计是比较成功的,表现如下:

(1)增压及可调压功能、气密性检测及辅助支撑功能表现良好,满足加工使用要求;

(2)安全保压系统,即由油压增压器及液控单向阀组成的保压系统在整改之后发挥了出色的安全性能,满足了壳体在加工时的安全要求;

(3)在生产验证过程中,多个问题的出现,暴露了在设计过程中态度不够严谨及相关液压元件选用不合理的弱点,亟需在以后工作中彻底避免。

[1]张滢滢,刘春雨.关于机床夹具的发展前景的探讨[J].科技创新导报,2011(26):69-69.

[2]彭小敢.一种卧式加工中心机床夹具的设计及应用[J].制造技术与机床,2013(9):147 -149.

[3]邹金喜.快装液压夹具的夹紧机理分析与维修[J].硬质合金,2010(8):236-241.