风机高效运行控制系统设计

卢军民,董亚存,赵喜敬

(1.河北工程大学机电学院,河北邯郸056038;2.邯郸钢铁集团,河北邯郸 056015)

风机是工业生产中的通用设备,在冶金、水泥、矿山等多种行业均有应用,其耗电量约占全国总发电量的1/3[1]。随着能源形势的日益严峻和环境污染的加剧,近年来国家要求各工矿企业节能减排,对现有设备积极地进行节能改造。由于风机应用范围大、耗电量高,因此对风机进行节能技术改造,提高风机运行效率势在必行。

以转炉炼钢用除尘风机为例,根据风机的实际应用情况以及现场生产工艺的具体要求,建立风机控制控制模型,设计了利用变频器进行调速的风机高效运行控制系统。

1 风机高效运行控制模型

转炉炼钢的过程中伴有大量的烟尘产生,为了避免污染环境,通常采用大功率的除尘风机将含有烟尘的气体由转炉上方的烟道抽出,烟气经过一、二次除尘系统净化后,通过风机后的烟囱排放到大气中。

转炉炼钢一个工艺周期的工艺流程为:(1)兑铁水、加废钢,用时4 min,烟尘较少;(2)吹炼,用时14 min,烟尘最多;(3)拉碳,用时2 min,烟尘较多;(4)出钢,用时3 min,烟尘较少;(5)溅渣补炉,用时3 min,烟尘较少;(6)倒渣,用时1 min,烟尘较少。一个冶炼周期中,吹炼过程产生的烟尘最多,该阶段需要除尘风机高速运行;吹炼后期至拉碳阶段,烟尘较多,该阶段需要除尘风机中速运行;兑铁水、加废钢、出钢、溅渣补炉、倒渣阶段,烟尘较少,该阶段只需除尘风机低速运行 (一般为额定转速的10%~15%)即可满足转炉炼钢除尘的工艺要求。

风机中输送的为气体,转速变化时风机的特性可以根据流体力学中的相似原理进行推导[2]。在网路阻力保持不变的情况下,假设风机原工况点对应的转速为n1、风量为Q1、风压为H1、功率为P1、效率为η1;工况调节后对应的转速为n2、风量为Q2、风压为H2、功率为P2、效率为η2。转速调节前后工况参数之间的对应关系如下:

对风机工况进行变速调节时,变化前后工况点上的风量、风压和功率之比分别与转速的1、2、3次方成正比。当流量由Q减小到0.5Q时,转速只需由n降低到0.5n即可,而功率则由P降低到0.125P,风机变速调节图如图1所示。在满足雷诺准则的前提下转速变化对相应工况点的效率基本不变。因此对风机进行变速调节,可减少功率输出、提高风机的运行效率。

图1 风机变速调节图

2 风机调速方式的选择

目前常用的调速方式有液力偶合器调速、绕线式异步电动机转子串电阻调速、异步电动机变频调速等。

液力偶合器安装在电动机和风机之间,主要由泵轮、涡轮和勺管等零件构成[3]。装在输入轴上的泵轮与装在输出轴上的涡轮不直接接触,它们之间有几毫米的轴向间隙,因此液力偶合器是柔性传动,可以隔离振动、防止过载。改变勺管的位置可以改变涡轮的转速实现调速,调速范围最大为4∶1。利用液力偶合器的充、放油可以实现空载启动,减少电动机功率的富裕量。液力偶合器属转差损耗型调速,在调速的过程中,转差功率以热能的形式损耗在油中,这不仅消耗了能量,而且使油温升高,为此要加装冷却器。液力偶合器传动时有功率损失,运转时还有液体的流动损失、轴承及密封处的机械摩擦损失、容积损失、勺管损失等,因此效率较低。但由于液力偶合器价格较低,过去多数的风机中选用这种调速方式。

绕线式异步电动机转子串电阻调速是在绕线式异步电动机转子中串入附加电阻,使电动机的转差率加大,电动机在较低的转速下运行。此方法设备简单、控制方便,但转差功率以发热的形式消耗在电阻上,效率较低,属有级调速。

异步电动机变频调速是改变电动机定子电源的频率,从而改变其同步转速的调速方法。变频调速系统主要设备是提供变频电源的变频器,变频器可分成交流-直流-交流变频器和交流-交流变频器两大类,目前国内大都使用交-直-交变频器[3]。变频调速范围宽,达到10∶1以上,甚至达到100∶1以上;调速精度达到0.1 Hz,稳定性高;调速效率高,无转差损耗,其效率达0.95以上,并且不随调速的范围而变化;具有真正的软启动功能,它可以使起动电流值保持在额定电流以内,不会对电网造成冲击,也不会对所传动的风机设备带来冲击。变频器一旦发生故障,可立即切出,并切换到工频电源上,使风机能保持连续运行。变频器的价格贵,设备占地面积较大,但可分散安装在控制室或室外。

由于除尘风机耗电量大,为保证其高效运行需要、及时进行转速调节;变频调速效率高、响应速度快、稳定性好,虽然初期投资大,但节能效果好。综合以上分析,为风机选用变频调速方式。

3 风机控制系统硬件及软件设计

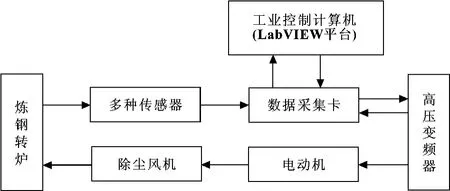

风机控制系统主要由变频调速系统和现场数据采集及状态监测系统构成,其结构如图2所示。

图2 风机控制系统结构图

变频调速系统的核心部件为变频器,此项目选用TMdrive-MV 2180/6kV完美无谐波变频器。该变频器达到IEEE-519要求标准,不需要更换原设电动机。输出电流基本为正弦波,减少了电动机的高次谐波损失。不需设输出变压器,消除了由此造成的效率损失。采用二极管全波整流,显著提高了功率因数,输入功率因数达0.95以上。当功率单元出现故障时,主控系统对各种信号协调,在条件满足后,用最短的时间将出现故障的功率单元进行旁路切除。主控系统通过改变算法,重新计算输出波形,保持输出电压波形的完整。当引发功率单元出现旁通的故障消失后,功率单元将该信息通知主控系统,主控系统根据实际情况自动恢复该功率单元的正常工作。由于上述过程是自动完成的,所以大大降低了停机的概率。工变切换是指在变频器发生故障后,自动切换到工频运行,在变频器具备运行条件后,自动从工频切换为变频的功能。主回路中采用了最新的高压IGBT,在减少部件数量的同时,也大幅度提高了可靠性。该变频器操作运行简便、故障判断容易、维修维护方便、通信功能完善。

现场数据采集及状态监测系统硬件平台采用PC-DAQ/PCI结构。PCI总线是应用最广泛的计算机内部总线之一,将数据采集卡插入计算机的PCI插槽中即可。该系统相对于传统仪器而言,成本更低、操纵更灵活、性能更强。

现场数据采集及状态监测系统主要硬件的选择如下:

采集卡选用NI公司的NI PCI-6259 M型采集卡(具有32通道,4路模拟输出,48路数字I/O)。

烟尘传感器选用HS-200,可用于各种颗粒污染物浓度实时连续测量,采用激光背散射原理,不受烟道的机械振动及烟气温度不均造成的折射率不均导致的光束摆动影响。灵敏度2 mg/m3,单端安装,无需对中。采用标准 (0~20)/(4~20)mA工业标准电流输出,连接方便。

振动传感器选用RP6700DK,外部接线有防爆保护,4~20 mA电流输出,安装容易,每个风机轴承各两个,呈90°夹角布置,报警速度8 mm/s,停车速度10 mm/s。

压力传感器选用PT124B-215本安防爆压力变送器,抗干扰能力超强、量程覆盖范围宽,稳定性好、灵敏度高。输出为4~20 mA电流。

温度传感器选用WR-202,该温度传感器热响应时间快、抗热性能强、耐高压、抗震、安装方式多样化,具有防爆外壳。精度等级±(0.15+0.2%t);输出可选择4~20 mA(两线制)或0~10 V(四线)。风机轴承工作温度为25~65℃,报警温度85℃。

转速传感器选用YD-60磁电转速传感器,体积小、结实可靠、寿命长、不需电源和润滑油,为非接触式测量方式。

风量传感器选用KV621,其精度高、耐腐蚀、长期稳定性高。外壳采用耐高温防腐材料,适于在恶劣环境下使用。重复性、高低风速跟随等性能较好。

风机控制系统软件部分的设计采用 LabVIEW语言进行编程。LabVIEW是一种图形化编程语言,用户可以在短时间内完成硬件连接、现场数据采集、显示、存储和分析等一整套测试系统的创建[4-5]。

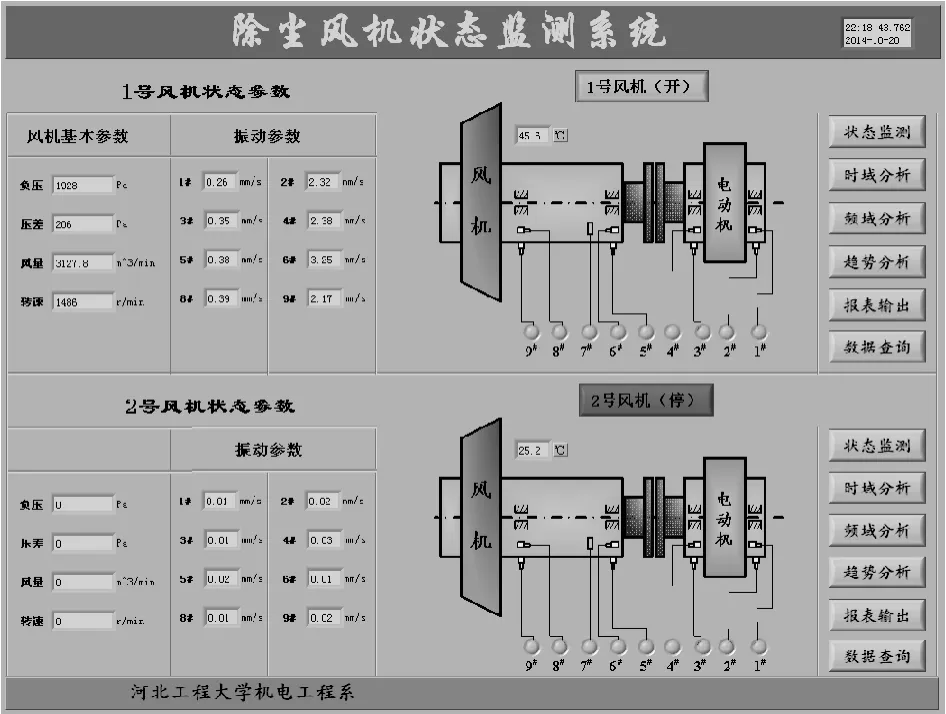

该控制监测系统软件具有风机数据采集、信号分析、显示、报警和数据存储与打印报表等功能,实现风机运行状态的实时监测。主要监视界面如图3所示。

图3 风机状态监控界面

4 结论

转炉风机改为应用高压变频器调速控制之后,其响应速度快、速精度高、可靠性强、节能效果明显。运行过程中的耗电量减少,经测算比之前的液力偶合器调速系统节电率高29%。改造后风机检修周期由原来25 d延长至45 d,延长了风机的使用寿命,减少了设备的维护量,可降低维修费用。变频调速控制系统满足除尘的要求,改造后没有发生溢烟情况,从未发生影响生产的事故。

转炉变频调速控制系统的应用表明通过生产过程中风机的变频调速,既能保证转炉的除尘要求,又能实现风机节能,保证了风机连续高效运行。同时风机监测系统的应用,可以为现场工作人员及时准确地提供风机的状态信息,提高了风机运行的安全性和经济性。

[1]曾永龙.冶金除尘风机状态监测与故障诊断研究[D].武汉:武汉科技大学,2008.

[2]张景松.流体机械[M].徐州:中国矿业大学出版社,2001:221-232.

[3]杨诗成.泵与风机[M].北京:中国电力出版社,2007:150-167.

[4]陈锡辉,张银鸿.LabVIEW 8.20程序设计[M].北京:清华大学出版社,2007:1-3.

[5]罗义辉.基于LabVIEW振动控制分析虚拟仪器研究[D].西安:陕西科技大学,2012:38-42.