节能环保型破碎机液压驱动系统设计

吴海丹,姚薇,辛杨桂,成国真

(广州宝力特液压密封有限公司,广东广州 510700)

随着全社会对环保的日益重视以及地球上有限资源的慢慢消耗殆尽,人们开始对废弃资源的重复利用进行了广泛的研究,研制出了各种各样的处理废旧物品的设备。回转式剪切破碎机适于破碎废旧轮胎、车胎、各类橡胶制品、塑料管材、橡胶管材、生活垃圾、工业垃圾等各种废弃物,在国内的生活垃圾焚烧发电厂、危险废物处理厂及环保废物利用等企业应用广泛[1-3]。

在众多的破碎机械特别是进口设备中,采用液压传动和全液压驱动十分普遍,如破碎废旧轮胎、车胎、各类橡胶制品破碎机等。与机械传动、电气传动相比,液压传动具有以下优点:质量轻、体积小、运动惯性小、反应速度快,可实现大范围的无级调速,可自动实现过载保护和容易实现自动控制。其中液压闭式系统能耗低、结构紧凑并容易实现无级变速,在破碎机系统中得到了广泛的应用。文中通过分析回转式剪切破碎机机制和特点,运用电液伺服比例调速技术和液压节能技术,研制应用于回转式剪切破碎机的液压驱动系统。

1 回转式剪切破碎机简介

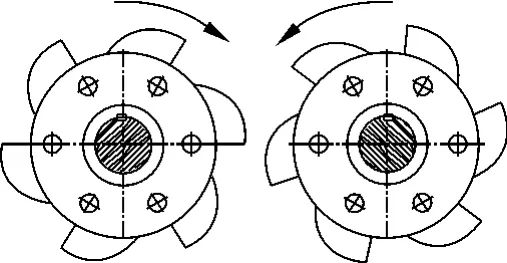

回转式剪切破碎机的工作原理如图1所示,带有齿面的双轴 (刀轴)转动时,由于物料与轴辊之间的挤压和劈裂作用,物料被轴辊带到相对旋转的圆柱形辊筒之间的缝隙中而被破碎,破碎后的物料在重力和转辊的作用下被排出。这种结构的破碎机,适用于破碎大件的废弃物。破碎过程是连续的,有强制排料的作用,所以不易产生堵塞现象。

图1 破碎工作原理示意图

文中要配套的破碎机,为了提高传动效率取消齿轮变速箱,采用液压马达与刀轴直连。要求根据物料特性可自动调整输出力矩与转速,保证连续破碎量并避免电机过载烧毁。

破碎机液压驱动要求:(1)应用液压马达驱动双轴破碎机;(2)正常工作时,输出转速40 r/min,输出扭矩10 000 N·m;(3)当负载增大输出扭矩达到20 000 N·m时,系统自动反转后再正转;(4)恒功率控制,可自动降低转速提高扭矩;(5)安全可靠、低噪声。

2 破碎机液压驱动系统

液压系统分为开式液压系统和闭式液压系统,开式系统中马达或油缸的油回到油箱,泵从油箱直接吸油;闭式系统中马达或油缸的油不回油箱而直接去泵的进油口。

开式液压系统结构简单,散热良好,油液能在油箱内澄清,因而应用较普遍,开式液压系统一般为阀控缸系统,形成节流调速回路。闭式液压系统为了补偿系统的泄漏损失,常需附设一只小型辅助补偿液压泵和油箱。油箱体积很小,结构紧凑;空气进入油液的机会少,工作较平稳;但结构复杂,散热条件较差,要求有较高的过滤精度。闭式系统一般为泵控马达调速系统,通过改变回路中变量泵和变量马达的排量等方式调节执行元件的运动速度。在实际应用中,根据工艺要求选择调速回路,开式系统成本低,闭式回路节能,但是成本高[4-5]。

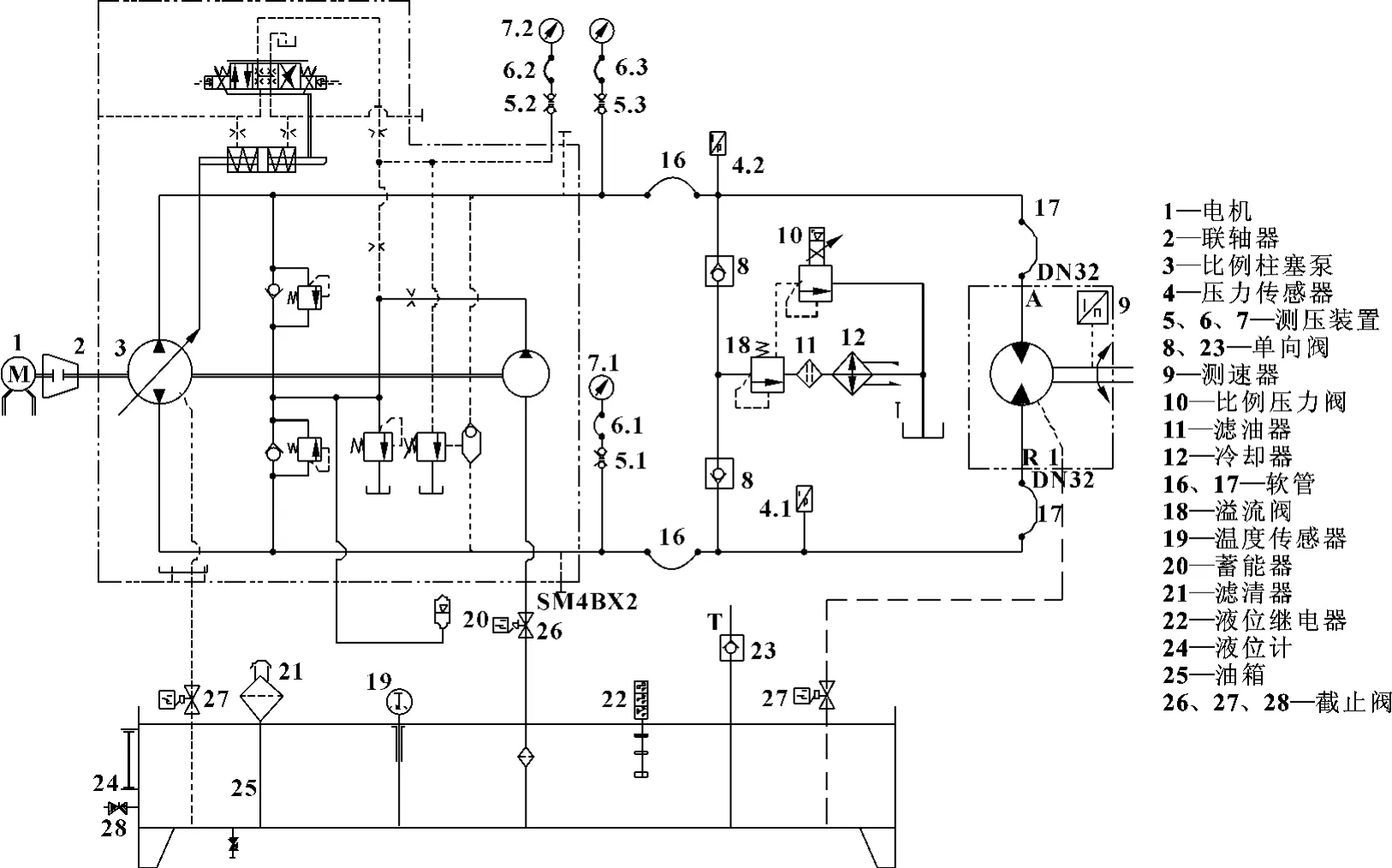

就破碎机液压驱动系统而言,属于重载低速大功率系统,应选用闭式直驱液压系统。文中设计的破碎机驱动系统采用闭式液压系统,由液压泵、液压马达、冷却过滤、泵正反向控制、系统补油清洗等部分组成,如图2所示。电动机驱动比例变量泵输出高压油直接推动液压执行元件 (液压马达)进行工作,即泵控液压闭式系统。由比例变量泵本身的变速、变向、变转矩的功能取代流量控制阀、方向控制阀和压力控制阀的功能,消除了液压回路中的节流损失,系统节能并大大简化了液压回路的结构。

图2 破碎液压闭式系统

根据破碎机的工作要求,系统流量由比例泵调节,系统压力由比例压力阀10自动调整。下面分别介绍各回路的作用及工作原理。

(1)补油回路。因主工作回路是闭式回路,加之系统功率大,需要进行补油和散热,所以设置了一套补油回路对其进行补油和散热。为增大散热效率,补油回路采用了低压定量泵来带走闭式回路中的大量热量,同时也对其进行了补油。补油泵为主泵的内置泵,通过两个单向阀分别对闭式回路的低压端进行补油,然后经主泵的高压端为液压马达提供动力油。从马达返回的携带热量的低压油又回到主泵,一部分进入主泵的高压端,一部分经排放阀从主泵的T1口流出,回油箱进行冷却。

(2)主工作回路。由主泵和液压马达组成,主泵为双向比例变量柱塞泵,在主泵的主回路中有补油单向阀、载荷溢流阀及低压排放阀。

(3)主泵的控制回路。有主泵斜盘伺服油缸及双向比例伺服控制阀,伺服阀由泵内部控制回路调压控制,以便实现换向和无级调速。主泵控制回路用于控制其斜盘的正负角度,以实现滚筒的正反转及转速的无级调整。内部控制油经泵内的通道到达比例伺服阀的左右端,使伺服油缸的左右腔进油和排油来实现活塞杆的左右移动,从而完成斜盘角度的控制。

(4)马达回路。液压马达为定量马达,配置有编码器,检测马达的转速。

(5)辅助回路。为了确保系统能正常工作,系统配置了滤油器、冷却器、蓄能器等,蓄能器的作用是防止系统吸空和稳压。

(6)检测回路。系统安装有压力、转速、温度等传感器,方便对破碎机进行自动控制。

3 破碎机液压系统选型及计算

(1)液压马达的选型及计算

液压马达是液压系统的一种执行元件,它将液压泵提供的液体压力能转变为其输出轴的机械能 (转矩和转速)。此项目的液压马达直接驱动破碎机的刀轴,故液压马达对破碎机的平稳工作起关键作用。

液压系统工作压力p设定为20 MPa。而输出扭矩T需要10 000 N·m以上,故需选用低速大扭矩液压马达。扭矩和压力之比为[4-5]:

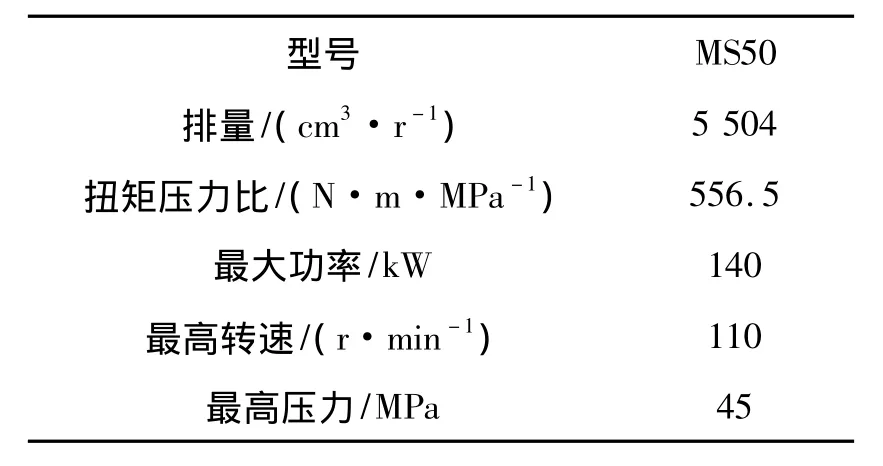

选用意大利进口双速液压马达,型号为MS50 A A11 R83 3A50 Q。技术参数见表1。

表1 马达参数

按表1中参数可计算出:输出扭矩10 000 N·m时,压力为18 MPa;输出扭矩20 000 N·m时,压力为36 MPa。

系统要求最高速n为40 r/min,而马达排量q为5 504 cm3/r,故系统需要的流量Q:

(2)液压泵的选型及计算

液压泵是为液压传动提供加压液体的一种液压元件,是液压系统的动力元件。液压泵由电动机驱动,从液压油箱中吸入油液,形成压力油排出驱动液压马达。此项目中液压系统工作压力p设定为20 MPa,流量Q>220 L/min。故选用排量为180 cm3/r的德国进口比例变量柱塞泵,型号为:A4VG180EP2DM2/32R-NSD10F001S,该泵的补油泵流量为58 L/min。泵最高压力为45 MPa,选用4极电机,理论上泵最大输出流量为180×1.45=261 L/min,可满足要求。

(3)电动机的选型

系统压力为20 MPa,最大流量为220 L/min,可计算出电机功率75 kW。考虑到效率,宜选用4极90 kW电机,型号为Y2-280M-4-B35。当输出扭矩为20 000 N·m,输出转速自动降到20 r/min,即恒功率控制,故所选电机可满足系统要求。

(4)液压控制阀的选型计算

根据系统的工作压力和实际通过该阀的最大流量,按产品样本或手册选取标准元件。所选元件的额定压力和流量尽可能与其计算所需值相近,必要时,通过元件的最大流量可大于它的额定流量,但一般不超过20%,以免压力损失过大,引起油液发热、噪声和其他性能的恶化。溢流阀按液压泵的最大流量选取,压力一般比回路压力大20%左右;此系统选用DN20的压力阀和DN30的单向阀。

(5)冷却器的选型计算

此系统为闭式泵控直驱液压系统,流量和功率可根据工作状况控制,故发热较少。经计算并查阅相关手册后,选择水冷却器型号为SL-418。也可根据工作环境选用风冷却器,如AH1470T-CA。

4 结束语

通过分析液压破碎机的机制,将电液比例控制技术和液压节能技术应用到液压破碎机上,达到节能环保的目的。该液压破碎机采用液压马达直驱刀轴,无齿轮变速箱,相对于其他同等功率下的驱动方案,传动效率高、体积小。电液比例变量液压闭式系统可根据物料特性自动调整输出力矩与转速,方便地实现无级调速,调速范围大,且可在系统运行过程中自动调速,大大简化了液压回路结构。故采用此方案的液压破碎机将在大型破碎机 (如废旧轮胎、车胎、各类橡胶制品、工业垃圾破碎机)得到广泛应用。

[1]李如林.我国废旧轮胎回收利用行业的现状及发展对策[J].中国资源综合利用,2003(3):3 -6.

[2]高澜庆,王文霞,马飞.破碎机的发展现状与趋势[J].冶金设备,2001(4):13-16.

[3]郎宝贤,郎世平.国内外破碎机的差距与发展趋势[J].矿山机械,2004(9):71-75.

[4]王积伟,章宏甲.液压传动[M].北京:机械工业出版社,2007.

[5]黎启柏.液压元件设计手册[M].北京:机械工业出版社,2000.