高水基高压大流量安全阀密封失效分析

郭冰菁,申欢欢,李阁强,聂辰鹏,吴晓路

(1.河南科技大学机电工程学院,河南洛阳471003;2.济宁职业技术学院机电工程系,山东济宁 272037)

随着液压支架向大工作阻力和大采高方向发展,支架液压系统的工况参数逐渐增大,在此极端工况下,高压大流量安全阀的作用尤为重要。液压支架的安全阀主要用于保证支架具有可缩性和恒阻性[1]。安全阀在正常工况下长时间不开启或经长时间间隔偶尔开启,立柱在弹性伸缩状态下工作,这种状态下安全阀始终关闭或小流量启溢闭,安全阀需要具有良好密封性能,此时密封形式为静密封。在冲击地压顶板、坚硬难冒顶板等工况下,安全阀较频繁地间断开启,大流量启溢闭,体现了支架的恒阻性,此时为往复密封形式。在这两种工况下,一旦安全阀的密封失效,液压支架的支撑作用就会受到影响,直接导致液压支架的支护作用丧失,影响工作环境安全。

由此可见,研究高水基高压大流量安全阀的密封失效问题具有较高技术经济价值。文中根据4 500 L/min高水基安全阀的结构,运用有限元软件ADINA进行仿真,对此类安全阀密封形式的选择以及密封特性进行分析。

1 高压大流量差动式安全阀结构

高水基安全阀的结构如图1所示。该安全阀为差动式,采用平衡腔结构,额定流量为4 500 L/min。主要组成部分有阀芯、阀座、阀套、平衡腔。这种结构的安全阀在高压大流量工况下具有工艺性好、卸载灵敏度高的特点。阀芯与阀体、阀套之间的接触面安装有密封装置,并以接触式密封的形式将其压缩安装在密封沟槽中,利用弹性体本身的弹性补偿特性,使其始终紧压密封面从而进行密封[2]。

对于高水基高压大流量安全阀所采用的接触式密封,为保证密封副具有长久的使用寿命与良好的密封性能,必须选择合理的接触密封比压。不同的工况条件下,最佳接触密封比压是不相同的。合理地选择密封形式、确定密封预压缩量,对于控制安全阀的泄漏具有十分重要的意义。因此,文中通过运用有限元软件ANIDA仿真分析选择组合密封的必要性和在高压大流量的工况下,确定该安全阀组合式密封预压缩量和最佳接触密封比压。

图1 安全阀结构图

2 密封材料及结构确定

密封性是检验液压支架用高水基高压大流量安全阀品质的重要指标[3]。由于此安全阀工作压力高及高水基介质的特殊性,导致安全阀的密封失效经常发生。从该安全阀密封结构可知,安全阀开启时,阀芯在液动力的作用下往复过密封圈,阀芯上沿圆周方向分布的小孔对密封圈进行刮擦,为预防密封圈被小孔划伤,需减小阀芯圆周上的小孔直径,并增大密封圈与阀芯之间预压缩量,因此,这种密封结构首先导致卸荷量小;其次往复运动中产生的摩擦力非常大、发热量高而加速损坏,导致密封圈过早失效,产生泄漏现象。

2.1 密封材料的选择

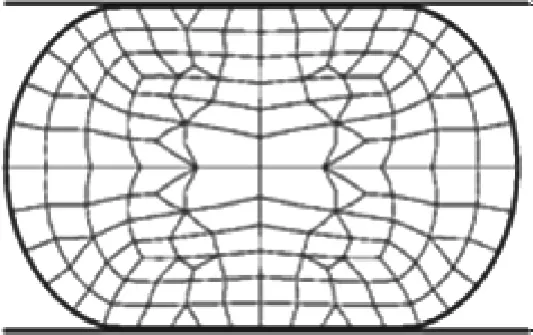

由于安全阀体积较小,所以在密封件的选择上以O型圈最为合适。近年材料学的发展,使O型圈的材料更加丰富,常见有:聚四氟乙烯、聚氨酯、橡胶等[4]。考虑支架用高压大流量安全阀的快速卸荷及严格密封性的双重要求,为确定密封圈材料,文中分别对聚四氟乙烯、聚氨酯两种材料的特性进行了仿真分析。在ADINA中采用Mooney-Rivlin材料[5]模型建立仿真模型,见图2。选取O型圈直径25 mm,O型圈横截面直径3 mm,压缩量为20%。

图2 压缩量20%时O型圈模型

选择聚四氟乙烯和聚氨酯两种材料进行仿真,聚氨酯橡胶的设置参数在ADINA软件中直接调用。由实验测得聚四氟乙烯的压力和压缩量之间的关系曲线如图3所示,仿真参数按照实验曲线设置。在压缩量为20%时2种材料的受力仿真如图4(a)、 (b)所示。

图3 聚四氟乙烯压力与压缩量之间的实验曲线

从图4中可看出,在压缩量为20%时,聚四氟乙烯O型圈径向承受的压力为0.48 MPa,而聚氨酯O型圈径向承受的压力为0.009 MPa。聚四氟乙烯比聚氨酯的硬度大,所以在相同压缩量下,聚四氟乙烯O型圈所受的压力比聚氨酯O型圈的大,仿真结果与实际结果一致。

聚氨酯过软,容易变形,而聚四氟乙烯过硬,使得压力过大,影响阀的正常开启,单独使用这两种O型圈进行密封都不合适。但是聚氨酯硬度低,能很好地提供预紧力;聚四氟乙烯硬度高,耐磨,能很好地与接触面进行接触[6]。最终确定在此安全阀中采用由聚氨酯O型圈和低摩擦因数 (聚四氟乙烯)的滑环组成的组合密封。其接触应力由聚氨酯O型圈提供,由于聚四氟乙烯滑环弹性差,变形相对较小,因此预紧力主要来自O型圈。与单独使用O型橡胶密封圈相比有以下优点:(1)摩擦力小,动作灵活;(2)密封可靠,寿命长;(3)可以加大阀芯小孔直径,提高安全阀的卸载能力。

密封副的弹性与耐磨性之间有一定的矛盾,因此采用聚四氟乙烯环作为支撑及主摩擦副,提高密封寿命。

图4 不同材料O型圈受力仿真

3 组合密封预压缩量的确定

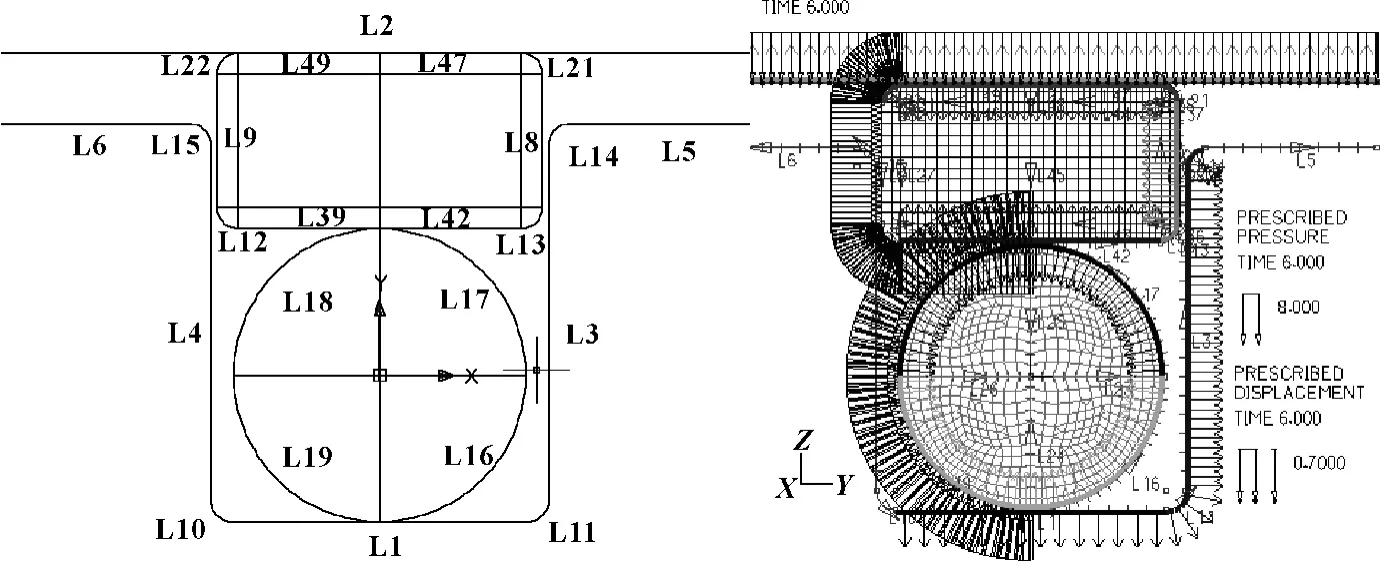

由以上分析可知,安全阀阀芯与阀体、阀芯与阀套之间的接触面采用聚四氟乙烯密封圈和聚氨酯O型圈的组合式密封,如图5所示,聚四氟乙烯密封圈与阀套表面接触,聚氨酯橡胶O型圈在安装过程中提供预压缩量,保证聚四氟乙烯密封圈和阀套的紧密接触,自动补偿由于运动过程中密封件的磨损而造成的间隙。

图5 组合式密封仿真模型

聚四氟乙烯密封条和阀套之间的密封是主密封面,O型密封圈与阀芯之间的密封是副密封。对于密封性能来说,密封性能的好坏主要取决于主密封面之间的接触压力是否大于介质压力,当密封面之间的接触压力小于介质压力时,介质压力自然使得密封面分离,造成了泄漏;然而当密封面之间的接触压力远远大于介质压力时,介质压力无法使两者分开,同时也造成了较大的摩擦力[7]。

此安全阀的工作压力为40 MPa,图6是在40 MPa介质压力情况下不同预压缩量的组合式密封压力云图。

图6 40 MPa、不同预压缩量下应力云图

从图6可以看出:当安装预压缩量分别为10%和15%、介质压力为40 MPa时,聚四氟乙烯密封圈已经部分挤到密封槽外,密封易失效,并且主密封面上的接触压力只有施加介质压力一端处的倒角位置达到近似73 MPa的压力,虽然密封面上的最大接触应力大于介质压力可以实现密封,但是只有一端满足上述要求,该部位易于磨损使得密封件的密封性能大大降低;当安装过盈量为20%、介质压力达到40 MPa时,聚四氟乙烯密封圈两端的压力均可以达到50 MPa以上,可以满足密封要求,并且接触应力分布对称,可以减轻聚四氟乙烯密封圈的磨损;当安装过盈量为25%、介质压力为40 MPa时,聚四氟乙烯密封圈一端倒角处的接触压力高达70 MPa,可以满足密封需求,但会造成液压阀开启力过大,而且两端接触压力差值较大,尤其在往复运动过程中大大增加了密封条的磨损,容易使密封副产生塑性变形,加剧阀芯和阀套接触面磨损,引起泄漏。综上所述,选择安装预压缩量为20%。

4 结论

通过对额定流量为4 500 L/min的安全阀密封形式的确定、密封材料的选择及密封参数的仿真分析,探讨了此类安全阀应采用橡胶和聚四氟乙烯O型圈的组合式密封的原因,并确定了最佳的预压缩量为20%。针对极端工况,为降低高压大流量安全阀的密封失效提供了理论分析方法,对保障液压支架系统整体的可靠性有着重要的作用。

[1]蒲忠辉,佘之盛.煤矿液压支架纯水安全阀的主要结构参数设计[J].液压与气动,2012(11):126-128.

[2]孟锋,张锋,刘文东,等.O形密封圈在采煤机中的3种应用形式[J].煤矿机械,2011(10):207-209.

[3]邓伟森,李阁强,穆健勇,等.液压支架用千升安全阀的关键技术研究[J].液压与气动,2011(9):86-87.

[4]李新宇.安全阀应用中存在的问题及对策[J].流体传动与控制,2012,34(2):4 -6.

[5]岳戈,陈权.ADINA应用基础与实例详解[M].北京:人民交通出版社,2008:1-2.

[6]张毅,王国志,刘桓龙,等.深海液压动力源O型圈密封性能分析[J].液压与气动,2014(8):23-25.

[7]崔晓,董彦良,赵克定.基于ADINA的组合式动密封泄漏量与摩擦力计算[J].华南理工大学学报:自然科学版,2010,38(2):95 -100.