电站空冷系统用预覆钎料铝钢复合带材的开发

李 龙,曾祥勇,陈 鑫,高 闯,张小军,周德敬

(银邦金属复合材料股份有限公司, 江苏省金属层状复合材料重点实验室, 无锡 214145)

电站空冷系统用预覆钎料铝钢复合带材的开发

李 龙,曾祥勇,陈 鑫,高 闯,张小军,周德敬

(银邦金属复合材料股份有限公司, 江苏省金属层状复合材料重点实验室, 无锡 214145)

摘要:将钎料层材料4343铝合金和包覆层材料4A60铝合金进行热轧复合,然后与08Al钢在张力条件下通过φ420 mm轧机进行50%的单道次冷轧复合,随后在罩式退火炉中进行520 ℃×24 h 的退火处理,得到电站空冷系统用预覆钎料铝钢复合带材,并对其组织与性能进行了研究。结果表明:预覆钎料铝钢复合带材中08Al钢的组织为再结晶铁素体;复合带材的屈服强度大于250 MPa,抗拉强度为305 MPa左右,伸长率大于30%;在608 ℃保温20 min钎焊后铝钢界面未发现金属间化合物,拉剪时断裂发生在4A60铝合金层上,铝钢界面未发生分层。

关键词:铝钢复合带材;预覆钎料;轧制复合;组织;力学性能

0引言

铝钢复合带材兼具铝合金优良的耐腐蚀性能及导热性能和钢良好的力学性能等诸多优点[1-3],是电站空冷系统核心部件中冷却管束基管的主要原材料[4-5]。采用铝钢复合带材制造的电站空冷系统取代水冷系统后,可节约用水75%以上。基于铝钢复合带材表面质量、尺寸精度、性能稳定性及生产效率等方面的考虑,目前工业上大多采用冷轧复合法来生产铝钢复合材料[4]。电站空冷系统用铝钢复合带材的关键技术主要有界面控制、冷轧复合协调控制、板形及厚度精度控制、组织性能控制等。我国是电站空冷系统的制造大国,但生产电站空冷系统的关键材料铝钢复合带材一直被德国垄断。2011年银邦股份公司成功开发出了电站空冷系统用两层铝钢复合带材,打破了国外垄断,填补了国内空白。

为了进一步简化翅片制造工艺、降低空冷系统的制造成本并提高空冷系统的整体性能,作者单位在两层铝钢复合带材的基础上开发了预覆钎料铝钢复合带材,即通过热轧将钎料层(4343铝合金)预覆到包覆层(4A60铝合金)上,然后将预覆钎料的包覆层冷轧复合到08Al钢上,其中主要的关键技术是大包覆比(包覆率30%~50%)铝铝热轧复合技术,在突破关键技术的前提下开发出了界面热脆性、厚度精度及力学性能达到用户指标要求的预覆钎料铝钢复合带材。作者介绍了该铝钢复合带材的生产工艺,研究了其组织与性能。由于目前还没有预覆钎料铝钢复合带材的相关标准,主要是依据两层铝钢复合带材的YST 289-2012标准来确定各项指标。

1试样制备与试验方法

试验用钎料层材料为4343铝合金,原始厚度为70 mm;包覆层材料为4A60铝合金,原始厚度为310 mm;基层材料为热轧态08Al钢板,原始厚度为4.0 mm。材料的实测化学成分见表1。

表1 试验材料的化学成分(质量分数)

钎料层与包覆层的热轧复合工艺流程为:先将4343铝合金与4A60铝合金叠放在一起,在500 ℃经18%的压下量一道次热轧复合成厚度为310 mm的两层复合板材,然后再与另一块4343铝合金进行热轧复合,得到了所要求的钎料层与包覆层厚度比例为1∶2的铝合金复合板,之后经过20道次热轧(温度范围在400~500 ℃)后形成厚度为7.0 mm的复合板带,再经5道次(道次压下量大约40%)冷轧到0.6 mm厚度后切边,对切边后的材料再进行一道次冷轧,终轧厚度为0.4 mm,然后进行拉矫,之后在375 ℃退火1 h,得到预覆钎料两层铝合金复合带材。

预覆钎料铝钢复合带材(简称铝钢复合带材)的制备工艺为:利用钢丝刷对预覆钎料两层铝合金复合带材和08Al钢板的待复合表面进行打磨(铝合金的表面粗糙度Ra为1.0 μm、08Al钢板的表面粗糙度Ra为1.70 μm),然后在前张力为30 MPa的条件下利用φ420 mm轧机进行单道次压下量为50%的冷轧复合,轧制速度为4 m·min-1,终轧厚度为2.2 mm左右。对制得的预覆钎料铝钢复合带材进行520 ℃×24 h退火处理。实际使用时铝钢复合带材与散热翅片钎焊连接的工艺为40 min内加热到608 ℃保温20 min,作者采用相同的钎焊工艺在实验室的钎焊炉中进行了模拟钎焊以研究界面的热脆性能。

从所制备的铝钢复合带材上截取试样,对横向(TD)面进行机械抛光,然后用体积分数为4%硝酸酒精腐蚀以显示08Al钢的显微组织,再用体积分数为1%的氢氟酸水溶液腐蚀以显示铝合金层的显微组织。利用Axio Imager A2型光学显微镜进行显微组织观察,并采用截线法对08Al钢中的铁素体晶粒进行测量;利用JSM-6480型扫描电镜(SEM)及附带的能谱仪(EDS)观察了试样的界面特征并分析了元素的分布情况。

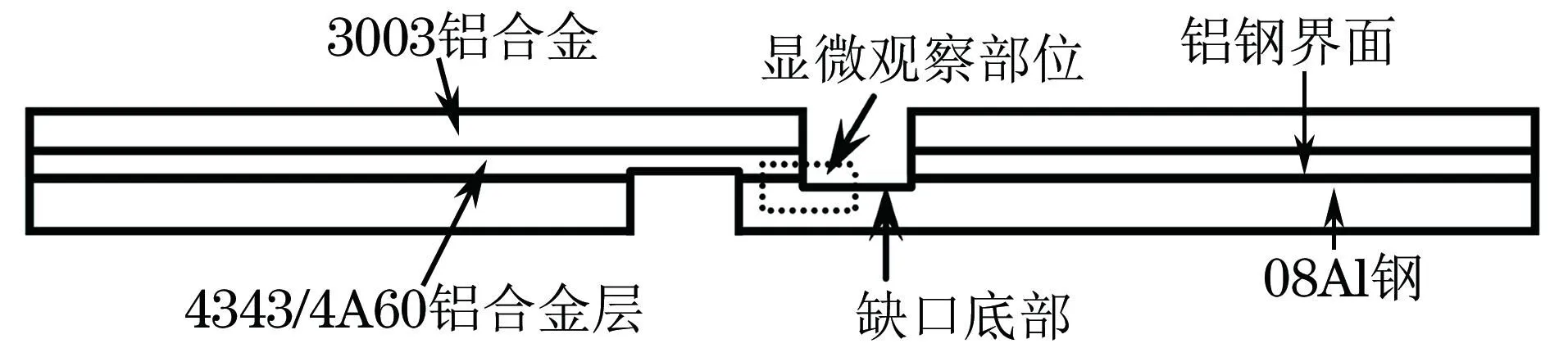

拉伸、三点弯曲及拉剪试样加工及相应试验分别按照GB/T 228-2002和GB/T 6396-2008进行,试样的取样方向为轧制方向(RD)。拉伸试样的长度为240 mm,标距为80 mm,试样宽度为20 mm;弯曲试样的长度为200 mm,宽度为10 mm;拉剪试样如图1所示。由于铝合金层太薄,采用实际使用的钎焊工艺在复合带材的铝合金层上钎焊一层2 mm厚的3003铝合金,通过钎焊后材料的拉剪试验来对界面剪切强度进行表征。拉伸、弯曲及拉剪试验在CMT7540型电子万能试验机上进行,拉伸速度为30 mm·min-1,弯曲压头速度为5 mm·min-1,拉剪速度2 mm·min-1。弯曲试验的步骤为先向钢侧弯曲90°后再反向弯曲180°。采用MHVD-1000AP型维氏硬度计测硬度,沿厚度方向取点测试,载荷为0.98 N,时间为15 s。

图1 铝钢复合带材拉剪试样Fig.1 Aluminum-steel cladding strip sample for shear test

2试验结果与讨论

2.1 铝钢复合带材的显微组织及界面特征

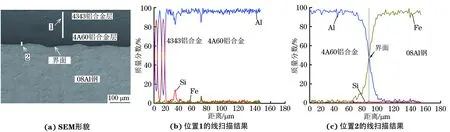

从图2可以看出,铝钢复合带材未退火时,08Al钢层的显微组织明显变形,铁素体晶粒沿着轧制方向被拉长。钎料层(4343铝合金层)的厚度为(60±4) μm,包覆层(4A60铝合金层)的厚度为(120±4) μm。由图3(a)可以看出,当铝钢复合带材在520 ℃退火24 h后,08Al钢的显微组织大部分为等轴的铁素体晶粒。对图3(a)上位置1和2线段处分别进行线扫描,结果如图3(b)和(c)所示。由图3(b)可以看出,在4343铝合金层中,铝和硅元素含量有较大的波动,这些波动代表在4343铝合金中存在铝-硅共晶相,而基体为硅在铝中的固溶体;当过渡到4A60铝合金层时,主要以铝的固溶体为主;不过从组织及元素扩散的角度很难精确确定钎料层与包覆层的复合界面。由图3(c)可知,在包覆层和08Al钢的界面处存在铁元素和铝元素的扩散,扩散距离大约为(4±0.5) μm。热处理不但可以促进元素的扩散,还可以消除界面的残余应力,利于界面结合强度的提高[7-8]。由于铝钢复合带材的最终退火温度为520 ℃,远远高于铝合金的再结晶温度,导致钎料层和包覆层的再结晶晶粒尺寸较为粗大(超过70 μm),且由于钎料层和包覆层的厚度很薄(大约为0.18 mm),对铝钢复合带材的力学性能贡献很小,因此作者主要对08Al钢的组织性能进行了研究和分析。图4为铝钢复合带材退火后08Al钢的晶粒尺寸的分布,从图中可知沿轧向(RD)和板面法线方向(ND)的晶粒分布基本符合正态分布。从统计结果可以看出,RD方向的晶粒尺寸大部分在7~25 μm之间,有极个别的大于30 μm,平均晶粒尺寸为18 μm;ND方向的晶粒尺寸基本都在5~25 μm之间,平均晶粒尺寸为13 μm。这说明铝钢复合带材经退火处理后并非为绝对的等轴晶粒,RD方向与ND方向的纵向轴比大约为1.4。

图2 铝钢复合带材退火前的显微组织Fig.2 Microstructure of aluminum-steel cladding strip beforeannealing treatment

图3 退火处理后的铝钢复合带材SEM形貌及线扫描结果Fig.3 SEM morphology (a) of aluminum-steel cladding strip after annealing treatment and EDS spectra at lines 1 (b) and 2 (c)

图4 退火处理后08Al钢TD面沿RD和ND方向的晶粒尺寸分布Fig.4 Ferrite grain size distribution along RD (a) and ND (b) of 08Al steel after annealing treatment

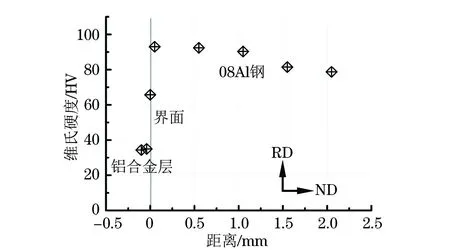

图5 铝钢复合带材退火后硬度沿厚度方向的分布Fig.5 Vickers Hardness along ND of aluminum-steel cladding stripafter annealing treatment

2.2 铝钢复合带材的力学性能

由图5可以看出,08Al钢的硬度沿厚度方向分布整体较为均匀,平均硬度大约为87 HV,由于钎料层和包覆层较薄(约为0.18 mm),只有两个硬度值,平均值为35 HV。

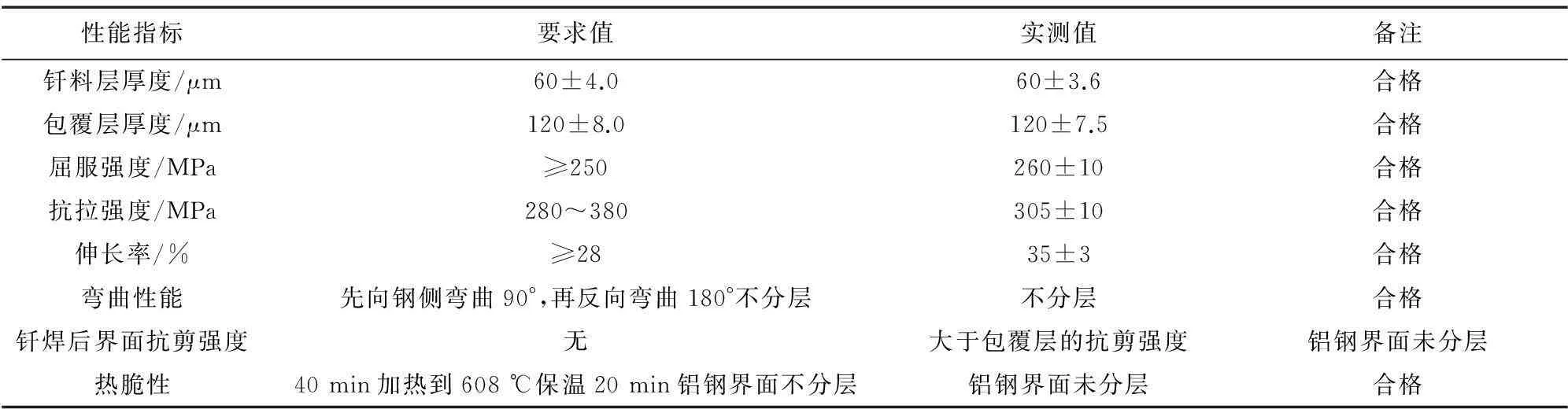

从表2可知,铝钢复合带材的实测屈服强度为(260±10) MPa,抗拉强度(305±10) MPa,伸长率为35%±3%,力学性能达到了指标要求,强度和塑性还有一定的控制空间。表2中尺寸精度的目标值为用户要求,目前没有相关标准。由于08Al钢中碳含量极低(表1),成分与纯铁接近,故与纯铁的Hall-Petch公式中的常数相近[10]。预覆钎料铝钢复合带材按照指标要求经三点弯曲试验后,钢侧表面和铝合金侧表面均未发现宏观裂纹,铝钢界面也未发现分层现象,说明开发的铝钢复合带材具有较好的界面结合强度。

表2 铝钢复合带材的性能指标要求及实测值

由图6可知,铝钢复合带材在拉剪试验中,断裂位置并非出现在铝钢界面,而是出现在4A60铝合金层上,抗剪强度平均值为60 MPa,这说明铝钢界面的结合强度超过了60 MPa。

图6 铝钢复合带材试样的拉剪断裂形貌Fig.6 Tensile shear fracture morphology of aluminum-steelcladding strip sample

通过热处理虽然可以改善界面的结合质量,但温度过高容易在铝钢界面形成脆性化合物,反而会降低铝钢的界面结合强度[11-12]。表2中界面热脆性试验结果表明,铝钢复合带材经40 min加热到608 ℃保温20 min后未发现有金属间化合物的存在。Springer[11]等发现在铝中添加硅,通过占据铝-铁相结构中的空位可阻碍原子的移动,可抑制界面金属间脆性化合物的形成。但当硅质量分数超过1.62%后,硅的加入会降低铝合金的熔点,使铝合金侧元素的扩散速率增加,反而会促进界面金属间化合物的长大。因此,采用硅质量分数为0.83%的铝合金作为包覆层后,铝钢复合带材钎焊后,铝钢界面无脆性化合物存在。

3结论

(1) 通过热轧结合冷轧复合制备了预覆钎料铝钢复合带材,其中钎料层4343铝合金的厚度约为60 μm,包覆层4A60铝合金的厚度约为120 μm。

(2) 预覆钎料铝钢复合带材在520 ℃×24 h退火处理后,在铝钢界面的铁、铝元素存在一定的扩散,扩散距离大约为(4±0.5) μm;包覆层的平均晶粒尺寸为72 μm,08Al钢的显微组织基本为等轴的铁素体,轧制方向的平均晶粒尺寸为18 μm;板法线方向的平均晶粒尺寸为13 μm。

(3) 预覆钎料铝钢复合带材的屈服强度大于250 MPa,抗拉强度在305 MPa左右,伸长率超过了30%;其他各项性能也满足指标要求。

参考文献:

[1]LI L, NAGAI K, YIN F. Progress in cold roll bonding of metals[J/OL]. Sci Technol Adv Mater, 2008, 9(2): 023001.[2014-06-28].http://iopscience.iop.org/1468-6996/9/2/023001.

[2]袁鸽成,朱兆华,胡文韬,等.温度对不锈钢/铝/不锈钢层状材料轧制复合行为的影响[J].机械工程材料,2004,28(2):24-26.

[3]袁鸽成,杨安宸,娄燕雄.Al-Sn-Si/Al/steel层状复合材料的变形复合行为及机理[J].机械工程材料,2002,26(10):30-34.

[4]马韬. 直接空冷管束复合带材的研究[J]. 电站辅机, 2013, 34(3): 5-8.

[5]周德敬, 陈智, 张新明, 等. Si含量对轧制复合铝钢层状复合材料界面化合物组织形貌的影响[J]. 金属热处理, 2014, 39(1): 42-48.

[6]KAWASE H, MAKIMOTO M, TAKAGI K,etal. Development of aluminum clad steel by roll bonding[J]. Trans ISIJ, 1983, 23: 628-632.

[7]路王珂,谢敬佩,王爱琴,等.退火温度对铜铝铸轧复合板界面组织和力学性能的影响[J].机械工程材料,2014,38(3):14-17.

[8]DANESH MANESH H, KARIMI TAHERI A. The effect of annealing treatment on mechanical properties of aluminum clad steel sheet[J]. Materials and Design, 2003, 24: 617-622.

[9]雍岐龙. 钢铁材料中的第二相[M]. 北京:冶金工业出版社,2006: 14-15.

[10]SPRINGER H, KOSTKA A, PAYTON E J,etal. On the formation and growth of inter-metallic phases during inter-diffusion between low-carbon steel and aluminum alloys[J]. Acta Materialia, 2011, 59(4): 1586-1600.

[11]KOBAYASHI S, YAKOU T. Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment[J]. Materials Science and Engineering: A, 2002, 338(1): 44-53.

[12]HWANG Weng-sing, Effects of Heat Treatment on Mechanical Property and Microstructure of Aluminum-Stainless Steel Bimetal Plate[J]. Journal of Engineering Materials and Technology, 2012, 134(1): 1-6.

Development of Aluminum-Steel Cladding Strip with Pre-Cladded

Brazing Layer Used in Air Cooling System of Power Plants

LI Long, ZENG Xiang-yong, CHEN Xin, GAO Chuang, ZHANG Xiao-jun, ZHOU De-jing

(Yin Bang Clad Material Company Limited, Jiangsu Province Key Lab for Clad Materials, Wuxi 214145, China)

Abstract:The brazing layer of 4343 aluminum alloy was hot rolled with cladding layer of 4A60 aluminum alloy. The as-rolled sheet and 08Al steel were cold rolled at a single-pass deformation of 50% by the rolling mill with diameter of 420 mm and annealing treated at 520 ℃ for 24 h, then the aluminum-steel cladding strip with pre-cladded brazing layer, used in air cooling system, was prepared and the microstructure and mechanical properties were studied. The results show that the microstructure of 08Al steel layer was consisted of recrystallized ferrite. The yield strength of the cladding strip was above 250 MPa,the tensile strength was 305 MPa and the elongation was more than 30%. After the cladding strip was brazed at 608 ℃ for 20 min, IMC (Intermetallic Compound) at aluminum-steel interface was not found. The brazed cladding strip was fractured in the layer of 4A60 aluminum alloy in tensile-shear test and the delamination was not observed at the interface between 4A60 aluminum alloy and 08Al steel.

Key words:aluminum-steel cladding strip; pre-cladded brazing layer; roll bonding; microstructure; mechanical property

中图分类号:TG335.8

文献标志码:A

文章编号:1000-3738(2015)10-0021-04

作者简介:李龙(1977-),男,内蒙古乌兰察布人,高级工程师,博士。

基金项目:国家高技术研究发展计划(863)项目(2013AA031301);国家国际科技合作专项资助项目(2013DFB50170);江苏省重点实验室资助项目(BM2014006)

收稿日期:2014-09-28;

修订日期:2015-07-13

DOI:10.11973/jxgccl201510005 10.1088/1468-6996/9/2/023001.