渣系中MgO含量对镁铝铁合金脱氧H13钢中夹杂物的影响

吴 政,李 晶,史成斌,杜 刚

(北京科技大学,钢铁冶金新技术国家重点实验室,北京 100083)

渣系中MgO含量对镁铝铁合金脱氧H13钢中夹杂物的影响

吴 政,李 晶,史成斌,杜 刚

(北京科技大学,钢铁冶金新技术国家重点实验室,北京 100083)

摘要:采用CaO-MgO-Al2O3-SiO2-CaF2渣系的精炼渣,研究了渣系中MgO含量对镁铝铁合金脱氧H13钢中夹杂物密度、尺寸和成分的影响。结果表明:采用质量分数5%MgO精炼渣精炼后,钢中的夹杂物最少,密度为55.62 个·mm-2,夹杂物尺寸均小于8 μm;当MgO的质量分数低于或高于5%时,夹杂物数量都较多,都含有尺寸为8~10 μm的大型夹杂物;当精炼渣中MgO的质量分数为0时,钢中夹杂物主要为MgO·Al2O3和Al2O3-SiO2,当精炼渣中MgO的质量分数为5%,8%和12%时,钢中的夹杂物分别主要为MgO·Al2O3和Al2O3-SiO2、MgO·Al2O3和Al2O3-SiO2-CaO、MgO·Al2O3和Al2O3-SiO2-CaO-MgO;通过热力学数据计算得到的与钢中镁、铝相对应的氧化物稳定区图与试验得到的A类夹杂物的成分一致。

关键词:夹杂物;H13钢;镁铝尖晶石;热力学;镁

0引言

H13钢是一种典型的空冷硬化型铬系热作模具钢,具有较高的韧性、优良的抗热裂能力。由于H13钢中的夹杂物主要为Al2O3,该夹杂物不易变形,且容易聚集形成簇状或链状,对钢力学性能的影响很大,因此如何提高H13钢的洁净度受到了越来越多的关注。许多研究者在夹杂物成分控制[1-2]及去除[3]方面进行了许多研究,其中应用最为广泛的夹杂物变性处理技术是铝脱氧钢的钙处理,但钙处理不能用于H13模具钢的生产过程。这是因为钙处理后残留CaO·Al2O3夹杂物的尺寸较大,不易变形,这种夹杂物不允许存在于H13钢中。因此,近年来以镁代替钙对夹杂物进行变性处理的方法得到了研究者的关注,且主要采用镁铝铁合金对H13钢进行脱氧[4-6]。

Suito等[7]的研究表明,钢中夹杂物的成分和精炼渣的成分很相似,但很少有人把这两者联系起来进行研究。由于精炼渣中MgO含量对镁铝铁合金脱氧H13钢中夹杂物有很大影响[2,4,6],因此,作者将钢中夹杂物的成分和精炼渣的成分联系起来,采用不同MgO含量的CaO-SiO2-Al2O3-MgO-CaF2渣系对H13钢进行脱氧,研究了MgO含量对钢中夹杂物数量、尺寸和成分的影响。

1试样制备与试验方法

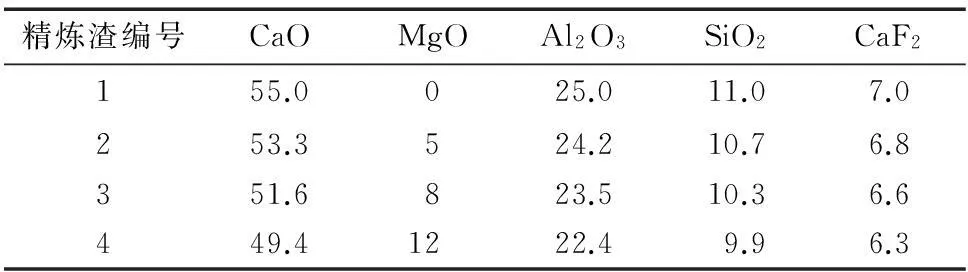

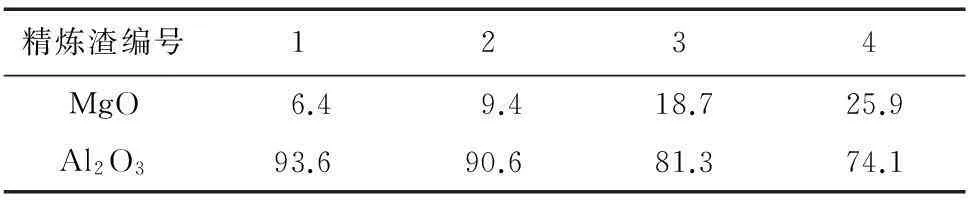

试验原料为H13钢,其化学成分(质量分数,下同)为0.41%C,0.9%Si,5.11%Cr,0.92%V,0.21%Ni,0.9%Mn,1.45%Mo,0.015%Al。将5 kg H13钢置于MgO坩埚中,在10 kg ZG-0.01型真空感应炉中进行熔炼,加热到1 873 K时原料全部熔化(计时开始),1 min后,用取样器取一个钢样,然后加入400 g成分不同的精炼渣,精炼渣的成分如表1所示(其它含量基本相同,只是MgO含量有变化);待渣料全部熔化后加入30 g镁铝铁合金,其成分为6.02%Mg,46.78%Al,47.20%Fe;在计时后的5,10,15,20,25 min时分别取钢样和渣样,在计时后的30 min时将钢液浇注成钢锭。

在钢样上切取尺寸为10 mm×10 mm×10 mm的试样,经粗磨、细磨、抛光后制成金相试样,采用AXIO SCOPE A1型光学显微镜统计夹杂物在单位面积内的数量(密度),采用SUPRA-55型扫描电子显微镜(SEM)观察夹杂物的形貌,并采用其附带的能谱仪分析夹杂物的成分;用湿化学分析法分析钢中镁、铝、硅和钙的含量;利用EDX4500H型X射线荧光光谱仪(XRF)测定渣的成分。

表1 精炼渣的化学成分(质量分数)

2试验结果与讨论

2.1 对夹杂物数量的影响

由表2可知,采用不同的精炼渣精炼后,钢中夹杂物的数量明显不同;采用不含MgO的精炼渣精炼后,钢中夹杂物的密度为119.78 个·mm-2;精炼渣中加入MgO后,夹杂物的数量明显减少,当MgO的质量分数为5%时,夹杂物的密度最小,为55.62 个·mm-2。可见,为了降低钢中夹杂物的数量,精炼渣系中应含有一定量的MgO,但其质量分数应小于8%。此外,渣系中加入MgO后,其含量越多,钢中夹杂物的数量就越多。

表2 采用不同精炼渣精炼后钢中夹杂物的密度

根据表3可知,采用不含MgO的精炼渣精炼后,钢中夹杂物的面积比为1 748.19 μm2·mm-2;采用含MgO的精炼渣精炼后,夹杂物的面积比明显减少,当MgO的质量分数为5%时,夹杂物的面积比最小,为779.70 μm2·mm-2。此外,精炼渣中加入MgO后,其含量越多,夹杂物的面积比越大。

表3 采用不同精炼渣精炼后钢中不同尺寸夹杂物的面积比

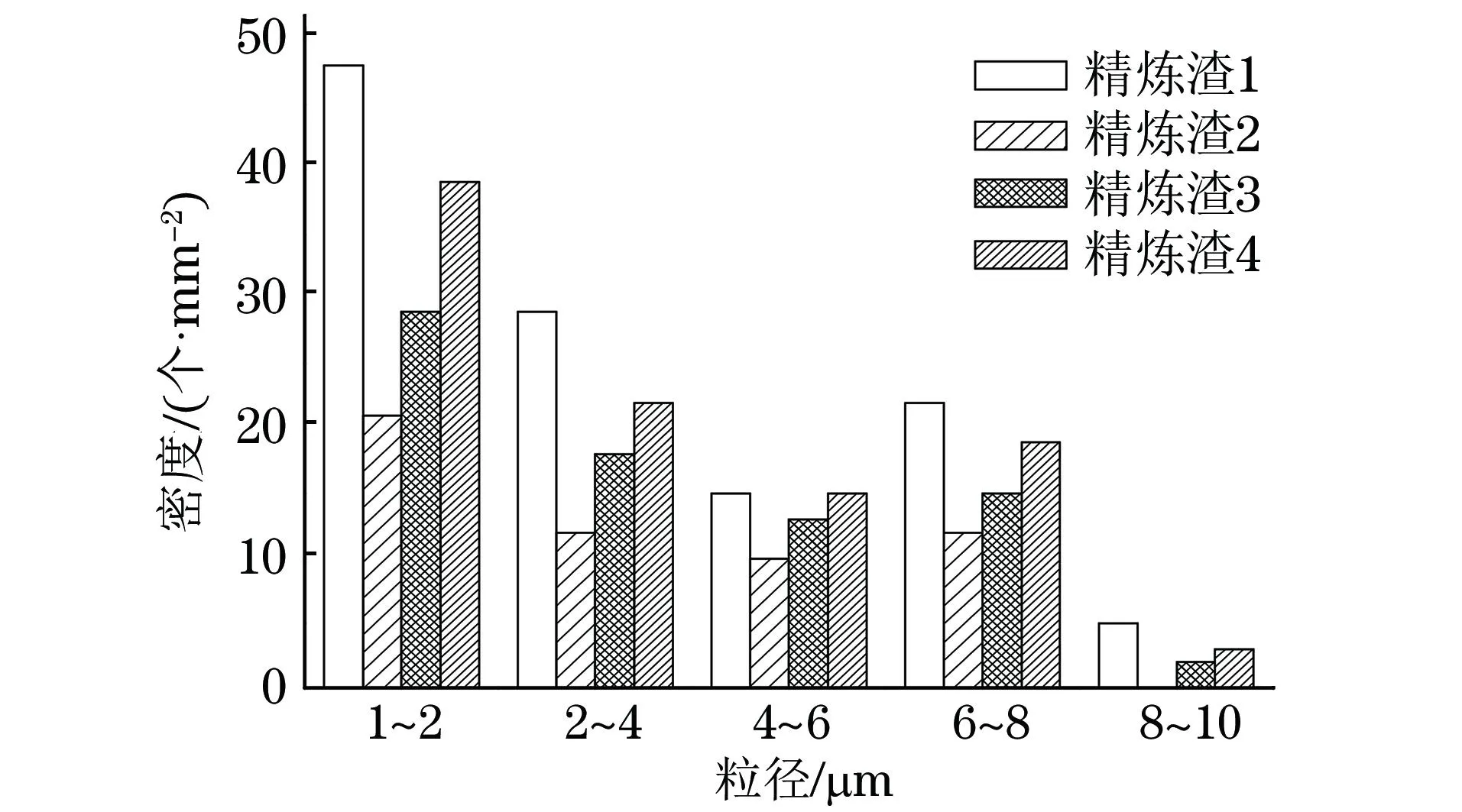

图1 不同精炼渣精炼后钢中夹杂物的粒径与密度Fig.1 Size and number of inclusion in the steel afterrefining using different slags

由图1可以看出,经不含MgO的精炼渣精炼后,粒径为1~2 μm的夹杂物的数量最多,密度为48 个·mm-2,尺寸为8~10 μm的大型夹杂物的密度为5 个·mm-2;经含MgO的精炼渣精炼后,尺寸在1~2 μm的夹杂物数量降低,密度最低为21 个·mm-2,尺寸为8~10 μm的大型夹杂物密度降低为0。此外,精炼渣中添加MgO后,MgO含量越多,夹杂物的数量越多(8~10 μm的大型夹杂物除外)。

上述试验结果可以从熔渣吸附夹杂物动力学分析得出。

精炼渣吸收钢中夹杂物有三种形式:一是渣-钢界面上的氧化物夹杂与熔渣间进行化学反应而使夹杂进入渣相;二是氧化物夹杂停留在渣-钢界面并熔解在渣中;三是由于界面能的作用,渣-钢界面上的氧化物夹杂自发地转入渣相。

从精炼渣吸收夹杂物的第二种形式可知,精炼渣的物理性质(黏度、熔化温度、表面张力等)对夹杂物的影响很大,其中熔化温度影响渣中液相的比例。采用Factsage6.4热力学软件计算了1 873 K时不同MgO含量的CaO-SiO2-Al2O3-MgO-CaF2五元系相图中液相区域的面积分数,如表4所示。

表4 1 873 K下不同MgO含量精炼渣相图中液相区域的

从表4可知,当精炼渣中MgO的质量分数为5%时,CaO-SiO2-Al2O3-MgO-CaF2五元系相图在1 873 K时液相区域所占比例最大,为55%;之后随着MgO质量分数增大,液相区域的面积分数逐渐减小。液相区域越大,允许渣系成分变化的范围越大,越有利于促进渣系对夹杂物的吸附。由此可知,含5%MgO的五元精炼渣能更好地吸附夹杂物。

当精炼渣中MgO的质量分数为5%~8%时,精炼渣的黏度最小,低的黏度可以促进夹杂物在熔渣中的传质速度,增加精炼渣对夹杂物的吸附作用[8]。

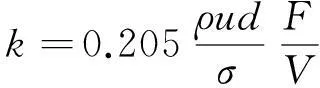

夹杂物由钢液表面进入渣层的传质系数k为[9]:

(1)

式中:ρ为钢液的密度;σ为界面张力;d为夹杂物的直径;u为钢液表面的切应力速度;F为熔池的表面积;V为熔池的体积。

渣-钢之间的界面张力与渣中MgO的含量有很大关系,随着MgO含量增加,表面张力增加[10]。当MgO的质量分数在5%~8%范围时,渣-钢之间的界面张力较小,从传质系数表达式可知,界面张力越小,夹杂物的传质系数越大,因此促进了夹杂物由钢液表面向渣中转移的传质速度。

2.2 对夹杂物和渣成分的影响

试样中的夹杂物主要有两种,一种呈黑色,主要成分为MgO·Al2O3,记为A类夹杂物,如图2(a)所示;另一种呈灰色,主要成分为Al2O3-SiO2,有些还含有少量MgO和CaO,记为B类夹杂物,如图2(b)所示。

图2 钢中典型夹杂物的SEM形貌Fig.2 SEM morphology of typical inclusions in the steel:(a) A-type inclusion and (b) B-type inclusion

从表5可知,随着精炼渣中MgO含量增加,A类夹杂物中MgO的含量也增加。

表5 不同精炼渣精炼后钢中A类夹杂物中MgO和

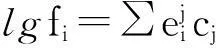

为了更好地理解稳定的A类夹杂物能在给定的条件下形成,下面对其形成的热力学进行了分析。用到的标准吉布斯自由能变化量及与之相应的平衡反应方程式如表6所示。镁、铝、氧与氧、铝、镁、钙、硅、锰、镍、铬的一次相互作用系数由文献[14-16]可查到。

为了弄清镁铝尖晶石的形成过程,必须考虑与钢成分对应的MgO、Al2O3和MgO·Al2O3的稳定

表6 研究中用到的平衡反应及平衡常数K[11-13]

区。可以假设夹杂物-钢液之间的反应达到平衡,从而计算画出它们的稳定区。事实上,这个假设是正确的,因为Okuyama[17]已经证明夹杂物和钢液之间的反应非常快,很快就达到了平衡。

根据式(2)计算MgO/MgO·Al2O3的稳定区边界。

(2)

从表6可以得到式(3~4)。

(3)

(4)

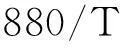

式中:K为化学反应平衡常数;aMgO·Al2O3为MgO·Al2O3的活度;aMgO为MgO的活度;aMg为镁的活度;aAl为铝的活度;fAl为铝的活度系数;fMg为镁的活度系数;wMg为镁的质量分数;wAl为铝的质量分数。

根据式(5)计算MgO·Al2O3/Al2O3稳定区的边界。

3MgO·Al2O3(s)+2Al=4Al2O3(s)+3Mg

(5)

从表6可以得到式(6~7)。

(6)

(7)

式中:aAl2O3为Al2O3的活度。

在多元系钢液中,组元铝和镁以1%溶液为标准态;又由于铝和镁在钢液中的浓度很低,可认为是稀溶液,所以可以忽略二级相互作用系数和二级交叉相互作用系数对其活度的影响,只考虑一级相互作用系数对活度的影响。因此可得出式(8)。

(8)

(i=Mg,Al;j=Mg,Al,O,Cr,Ni)

式中:e为一次相互作用系数;c为浓度。

联合式(3~4)和式(6~8)及各元素之间的一次相互作用系数、钢中各元素成分和氧化物的活度可以绘制出如图3所示的氧化物稳定区图。其中,氧含量由镁、铝、氧平衡生成MgO·Al2O3而得出。根据Fujii等[18]的研究结果,在式(4)中,MgO的活度为1,因为忽略Al2O3在MgO中的溶解度,MgO·Al2O3的活度为0.80;在式(7)中,Al2O3的活度为1,因为忽略MgO在Al2O3中的溶解度,而MgO·Al2O3的活度为0.47。从图3可知,镁铝尖晶石夹杂物大部分在MgO·Al2O3稳定区内。

图3 在1 873 K时,用含5%MgO的精炼渣精炼后钢中MgO、Al2O3和MgO·Al2O3的稳定区图Fig.3 Phase stability diagram of MgO, Al2O3and MgO·Al2O3in the steel after refining with the slag containing 5wt% magnesia at 1 873 K

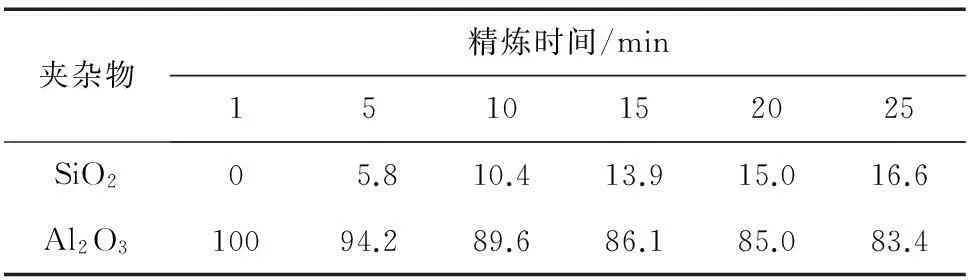

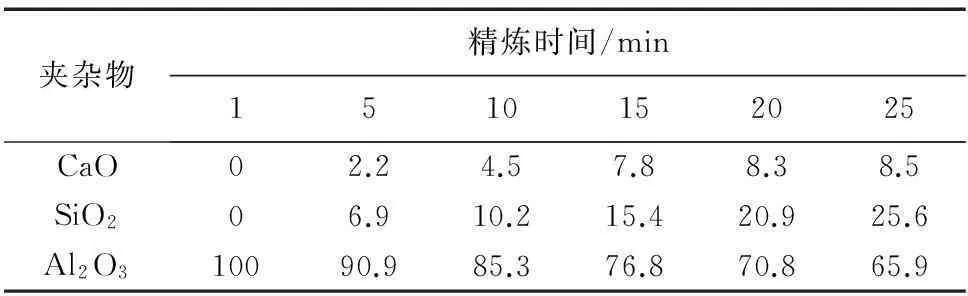

由表7~10可见,渣系中不含MgO时,夹杂物为Al2O3-SiO2,钢中SiO2含量随精炼时间延长而增加;当渣系中MgO的质量分数为5%时,钢中的夹杂物依然为Al2O3-SiO2,只是夹杂物中SiO2含量增加了;当渣系中MgO的质量分数为8%时,钢中的夹杂物为Al2O3-SiO2-CaO,且夹杂物中的CaO含量随精炼时间延长而增加;当渣系中MgO的质量分数为12%时,钢中的夹杂物为Al2O3-SiO2-CaO-MgO,且夹杂物中MgO的含量随精炼时间延长而增加。

产生这一变化原因可从钢及精炼渣的成分变化来解释。由图4(a)可知,加入铝镁铁合金后,钢中钙、镁、铝和硅的含量均随精炼时间延长而变化。其中,硅含量降低的主要原因是其被空气中的氧气氧化生成SiO2,这可从图4(b)中SiO2含量的增加来证明。

表7 采用不含MgO的精炼渣精炼不同时间后钢中B类

表8 采用5%MgO精炼渣精炼后不同时间后钢中B类

表9 采用8%MgO精炼渣精炼后不同时间后钢中B类

表10 采用12%MgO精炼渣精炼后不同时间后钢中B类

图4 采用5%MgO精炼渣精炼不同时间后钢的化学成分以及精炼渣的成分Fig.4 Composition of steel (a) and slag (b) after refiningdifferent times using the slag with 5wt%MgO

可见,渣系中MgO含量对B类夹杂物的成分有很大影响,其成分随MgO含量增加而变复杂。当MgO的质量分数小于5%时,B类夹杂物为Al2O3-SiO2;当MgO的质量分数为8%时,B类夹杂物为Al2O3-SiO2-CaO;当MgO的质量分数为12%时,B类夹杂物为Al2O3-SiO2-CaO-MgO。

钢中镁的质量分数先是由0增加至9×10-4%,然后随精炼时间延长一直降低到4.5×10-4%,而精炼渣中MgO的质量分数则由5%增至12%。主要原因是加入镁铝铁后,增加了钢中的镁含量,且其增加的速率大于其与渣中CaO、Al2O3反应消耗的速率,但由于镁的化学性质太活泼,它会迅速与钢中的溶解氧、渣中的一些氧化物(如Al2O3、CaO、SiO2等)或其它夹杂物反应生成MgO而进入渣中,使渣中的MgO含量增加。

钢中铝的质量分数由0.015%增加至0.2%,主要原因是加入镁铝铁合金后,铝快速进入钢中,使钢中铝增加的速率大于其参加反应而消耗的速率。精炼渣中Al2O3含量随精炼时间延长而降低,这主要是因为加入镁铝铁后,钢中的镁与渣中的Al2O3发生反应,从而使得渣中的Al2O3减少。

钢中钙的质量分数由0(初始钢中的钙含量可以忽略不计)增加至7.8×10-4%,而精炼渣中CaO含量随精炼时间延长而减少。这是由于钢液中的镁、铝还原渣中的CaO使得钢中的钙含量增加。

当渣中的MgO含量增加时,MgO的活度增加,这会抑制[Mg]+(Al2O3)渣=[Al]+(MgO)渣反应的进行,增加钢中的镁含量。钢中的镁含量增加会促进[Mg]+(CaO)渣=[Ca]+(MgO)渣反应的进行,使钢中的钙含量增加,而钢中的钙会与Al2O3-SiO2夹杂物反应,生成CaO-Al2O3-SiO2夹杂物[19]。钢中的镁含量增加还会使镁与Al2O3-SiO2-CaO夹杂物反应,生成MgO-CaO-Al2O3-SiO2夹杂物。

3结论

(1) H13钢经5%MgO精炼渣精炼后,钢中夹杂物的数量最少,密度为55.62 个·mm-2,不同粒径夹杂物的数量都较不含MgO渣系精炼后的少,没有粒径超过8 μm的夹杂物;当精炼渣中MgO的质量分数低于或高于5%时,夹杂物数量都较多,都含有尺寸为8~10 μm的大型夹杂物。

(2) 采用不同精炼渣精炼后,钢中的A类夹杂物均为MgO·Al2O3,但B类夹杂物的成分不同;当MgO的质量分数小于5%时,夹杂物为Al2O3-SiO2;当MgO质量分数为8%时,夹杂物为Al2O3-SiO2-CaO;当MgO质量分数为12%时,夹杂物为Al2O3-SiO2-CaO-MgO。

(3) 精炼渣中的CaO被钢中的镁和铝还原,使钢中的钙含量增加,从而改变了B类夹杂物的成分。

(4) 在H13钢中加入镁铝铁合金后立刻生成MgO·Al2O3。

(5) 通过热力学计算得到的钢中A类夹杂物的稳定区图和试验得到的数据结果一致。

参考文献:

[1]张立峰, 李燕龙, 任英. 钢中非金属夹杂物的相关基础研究-非稳态浇铸中的大颗粒夹杂物及夹杂物的形核、长大、运动、去除和捕捉[J].钢铁,2013,48(11):1-10.

[2]孙伟, 王静松, 曹立军, 等. 镁处理对轴承钢中夹杂物变形的热力学分析[J]. 炼钢, 2010,26(6):42-48.

[3]YANG S F, LI J S, WANG Z F, et al. Modification of MgO·Al2O3spinel inclusions in Al-killed steel by Ca-treatment[J]. International Journal of Minerals, Metallurgy and Materials,2011,18(1):18-23.

[4]MA W J, BAO Y P, WANG M, et al. Effect of Mg and Ca treatment on behavior and particle size of inclusions in bearing steels[J]. ISIJ International,2014,54(3):536-542.

[5]沈春飞, 蒋兴元, 李阳, 等. Mg处理钢生成细小尖晶石夹杂物的研究[J].炼钢,2009,25(5):52-54.

[6]PARK J H, TODOROKI H K. Control of MgO·Al2O3spinel inclusions in stainless steel[J]. ISIJ International,2010,50(10):1333-1335.

[7]SUITO H, INOUE R. Thermodynamics on control of inclusions composition in ultra-clean steels[J]. ISIJ International,1996,36(5):528-536.

[8]潘志胜, 王谦, 何生平, 等. 连铸保护渣组分对黏度的影响[J].四川冶金,2010,32(5):17-21.

[9]郭洛方, 李宏, 王耀, 等. Al2O3夹杂物在钢-渣界面处的运动特性及去除率[J].钢铁,2012,47(4):23-27.

[10]史冠勇, 张廷安, 牛丽萍, 等. 低氟CaF2-Ca0-Al2O3-MgO-SiO2系精炼渣的性能[J]. 过程工程学,2011,11(4):695-699.

[11]王亮亮, 李晶, 周文, 等. Mg对刀剪用钢中夹杂物影响的试验研究[J]. 南方金属,2012(3):1-3.

[12]ZHANG T S, WANG D Y, LIU C W, et al. Modification of inclusions in liquid iron by Mg treatment[J]. Journal of Iron and Steel Research,2014,21(S1):99-103.

[13]SARKAR R, DAS S. Auto combustion synthesis for magnesium aluminate spinel using glycine as fuel and its sintering study[J]. Transactions of the Indian Ceramic Society,2014,73(2):172-176.

[14]SATOH N, TANIGUCHI T, MISHIMA S, et al. Prediction of nonmetallic inclusion formation in Fe-40mass%Ni-5mass%Cr alloy production process[J]. Tetsu-to-Hagane,2009,95(12):827-836.

[15]ONO H, NAKAJIMA K, IBUTA T, et al. Equilibrium relationship between the oxide compounds in MgO-Al2O3-Ti2O3and molten iron at 1 873 K[J]. ISIJ International,2010,50(12):1955-1958.

[16]ZHANG T S, WANG D Y, LIU C W, et al. Modification of inclusions in liquid iron by mg treatment[J]. Journal of Iron and Steel Research,2014,21(S1):99-103.

[17]OKUYAMA G, YAMAGUCHI K, TAKEUCHI S, et al. Effect of slag composition on the kinetics of formation of Al2O3-MgO inclusions in aluminum killed ferritic stainless steel[J]. ISIJ International,2000,40(1):121-128.

[18]FUJII K, NAGASAKA T, HINO M. Activities of the constituents in spinel solid solution and free energies of formation of MgO, MgO·Al2O3[J].ISIJ International,2000,40(11):1064-1065.

Effects of MgO Contents in Slag on Inclusions in H13 Steel

Deoxidized with Mg-Al-Fe Alloy

WU Zheng, LI Jing, SHI Cheng-bin,DU Gang

(State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China)

Abstract:The effects of MgO contents in slag system CaO-SiO2-Al2O3-MgO-CaF2on the number, size and composition of inclusions in H13 steel deoxidized with Mg-Al-Fe alloy were studied. Results show that when the content of MgO in the slag was 5wt%, the minimum number of inclusions was 55.62 per square millimeter, and the size of all inclusions was less than 8 μm. When the content of MgO in the slag was less than or more than 5wt%, there was more number of inclusions in the steel, and the size of some inclusions was 8-10 μm. When the content of MgO in the slag was 5wt%, 8wt%, 12wt%, respectively, the inclusions were MgO·Al2O3and Al2O3-SiO2, MgO·Al2O3and Al2O3-SiO2-CaO, MgO·Al2O3and Al2O3-SiO2-CaO-MgO, respectively. A stability diagram of inclusions corresponding to magnesium and alumina contents in the steel was calculated employing available thermodynamic data, and the A-type inclusion composition experimentally obtained well agreed with the diagram.

Key words:inclusion;H13 steel;spinel;thermodynamics;magnesium

中图分类号:TF761

文献标志码:A

文章编号:1000-3738(2015)10-0005-06

作者简介:吴政(1988-),男,江西上饶人,硕士研究生。

基金项目:国家自然科学基金资助项目(51374022)

收稿日期:2014-08-17;

修订日期:2015-05-03

DOI:10.11973/jxgccl201510002

导师(通讯作者):李晶教授