风电机组叶片弦向摆锤共振疲劳加载特性分析

廖高华,王亦春

(1.南昌工程学院机械与电气工程系,江西南昌330099;2.同济大学机械工程学院,上海 201804)

0 前言

叶片是风力发电机组的关键部件,疲劳试验通常是叶片认证程序的基本部分,其目的在于确定叶片的疲劳寿命[1-2]。通过疲劳试验,掌握叶片的疲劳性能,并利用检测结果改进与优化叶片结构设计[3-4]。目前许多国家都有叶片试验室,每个试验室都独立开发了各具特色的试验设备、试验程序和术语,用于叶片的试验。国内风电设备产业虽然发展较晚,但风机叶片疲劳试验检测技术有较快发展,已经形成外资企业、民营企业等多元化的形式。由于设备成本低等优点,常采用偏心块共振加载模式进行疲劳加载试验[5]。对于小型风机叶片,疲劳试验主要采用单点的加载试验方式,在挥舞方向对疲劳安全系数较小的危险区域进行针对性测试[6-7]。针对大型风电机组叶片,由于叶片的长度和重量的增加,重力荷载的增加速度高于风荷载[8]。同时,由于风载荷的随机性,叶片弦向受到的载荷对叶片疲劳寿命的影响不容忽视,叶片在摆振方向需要进行疲劳加载。

基于以上原因,针对风机叶片弦向疲劳加载系统,建立系统数学模型,对系统进行动力学分析和参数匹配。分析整个系统的能量、振动过程及叶片弦向起振条件,并利用叶片模拟加载装置试验验证。

1 疲劳加载系统模型

将风机叶片根部通过高强度螺栓固定在筒型加载支座上,在距离叶片根部70%处夹具固定好疲劳加载驱动装置,摆锤在水平面内转动产生叶片弦向的激振力,迫使叶片在弦向做简谐振动,叶片弦向疲劳加载系统如图1所示。

图1 叶片弦向加载系统

对疲劳加载装置,摆锤在水平方向的激振力迫使叶片产生弦向振动,叶片的疲劳试验系统可简化为单自由度弹性系统。建立广义坐标x和θ,其中坐标x为水平方向,以右为正,θ为水平面内,摆杆投影与x轴正方向的夹角,逆时针为正,r为摆锤圆周运动半径,vθ为质量m1的速度,L为摆臂的长度,其数学模型如图2所示。

图2 摆锤弦向疲劳加载模型

当加载系统刚开始运行时,摆锤在离心力的作用下由初始位置慢慢开始向外跃升,最终与竖直方向成一定的夹角φ,整个系统处于稳定状态。取系统稳定时的平衡位置设为势能零点,得到系统的动能为V,势能为U。当系统稳定时,摆锤旋转的半径为定值,其中广义力为Qi,设耗散函数D。

根据拉格朗日方程建立系统的动力学方程为:

式中:M为叶片、夹具及动力系统总质量,m1为摆锤质量,cx为叶片阻尼系数,kx为刚度系数。

从式 (1)可以看出,疲劳加载系统的动力学方程为非线性,加载装置与叶片之间存在耦合作用。

对动力学方程建立仿真模型,叶片的固有频率为3.67 Hz,取系统的摆锤质量m1=210 kg,叶片质量M=6 000 kg,叶片在加载点处的刚度值近似为k=158 kN/m,阻尼近似为350 N·s·m-1。驱动激振频率分别为f1=3.65 Hz和f2=5.17 Hz,其仿真结果如图3所示。

图3 振幅变化曲线

从图3的仿真曲线可知,当回转频率与叶片固有频率偏差较小时,叶片振幅经过初期波动后,逐渐趋于稳定,只是幅值偏小,当两者频率相接近时,叶片加载点振幅逐渐增大,最终趋于稳定,且幅值最大,曲线如图3(a)所示;当回转频率与叶片固有频率偏差较大时,叶片振幅也产生较大的波动,但振幅趋势逐渐变小、趋于稳定,曲线如图3(b)所示。

2 疲劳加载运行分析

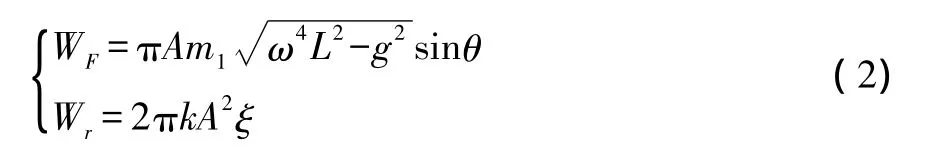

当摆臂随着电机输出轴旋转时,由于惯性离心力的作用,摆臂将向外跃升,最终处于稳定阶段,其偏离竖直位置成一定的夹角。激振力做功在一个周期内,激振力对叶片所作的功为WF,叶片阻尼力消耗的能量Wr:

式中:m1为摆锤质量,ω为摆锤旋转角速度,L为摆臂的长度,φ为摆臂与竖直平面夹角,A为振幅。

根据能量守恒定律,即摆锤在一个周期内对叶片所作的功与阻尼消耗的能量相等,从而维持叶片作简谐运动,即WFmax=Wr,得到臂长与倾角的关系曲线如图4(a)所示,当臂长为1 m时,摆锤与竖直平面的倾角为75°左右。当叶片的固有频率增大时,在一定的臂长下,摆臂的倾角也相应变大。摆锤质量与振幅关系如图4(b)所示,当频率一定,臂长一定时,摆锤质量与振幅成正比;在同一振幅下,频率越大,摆锤质量越小。

图4 弦向疲劳加载系统参数匹配曲线

对于疲劳加载装置,在初始阶段,摆锤须与竖直方向偏离一定的角度,使摆锤产生叶片弦向的离心力,否则,摆锤将沿着中心轴自转。摆锤提供给叶片的离心力与摆锤的质量、摆臂的长度及摆臂的角速度有关。要使摆锤开始做圆周摆运动,驱动装置提供的主动力矩须大于等于负载力矩,即ω2L-g>0。摆锤在电机的驱动下,慢慢向外跃升,最后达到稳定状态,摆锤做圆周摆运动。

3 加载试验与分析

为了验证弦向疲劳加载系统的特性,设计了叶片弦向模拟加载的试验装置,如图5所示。

图5 疲劳加载试验装置

装置利用一根钢条模拟风机叶片,加载装置主要由电机,摆锤和夹具组成,通过理论计算及实际试验测试得出系统宽度方向的固有频率 (3.67 Hz)。试验时仅启动偏心块加载装置1,利用加载装置对钢条的弦向进行激振。疲劳加载实验采用激光传感器测距,变频器控制电机的转动频率,对激振过程中的转速进行测量,利用虚拟仪器测试系统,实现数据采集显示、存储分析和通信控制等,完成系统加载测试过程。

当摆锤回转激振频率为f1=3.65 Hz和f2=5.17 Hz时,试验测试叶片振幅变化,振幅与时间的关系曲线如图6所示。

图6 叶片振幅变化曲线

当摆锤驱动频率小于钢条的固有频率,且偏离比较大时,钢条振幅波动无规律,驱动频率接近于固有频率时,振幅从小逐渐增大,最后趋于最大的振幅,如图6(a)所示;当摆锤驱动频率大于钢条的固有频率,且偏离较小时,钢条振幅经过初期波动后,逐渐趋于稳定状态,而两者频率偏离较大时,钢条的振幅波动比较大,波动无规律,但最终趋于稳定,如图6(b)所示,图3的仿真结果与加载试验结果基本吻合。

4 结束语

针对叶片弦向疲劳加载系统,建立了系统的弹簧-阻尼模型,推导出该系统关于各个广义坐标的动力学方程。疲劳加载在整个运动过程中,以摆锤为研究对象,利用能量守恒方法,进行了系统动力学分析和参数匹配。对摆锤启动过程分析,得到了疲劳加载系统要稳定运行初始条件。数值仿真表明:当驱动频率与叶片固有频率偏差增大,叶片振幅则发生剧烈波动,而偏差较小时,固存的振动耦合现象会导致叶片振幅稳定,设计了弦向疲劳加载模拟实验装置,通过实验装置加载进行动力学分析验证。

[1] NITIN Tenguria.Design and Finite Element Analysis of Horizontal Axis Wind Turbine blade [J].International Journal of Applied Engineering Research,2010(1):500-507.

[2] JENSEN FM,FALZON BG,ANKERSEN J,STANG H.Structural Testing and Numerical Simulation of 34 m Composite Wind Turbine Blade[J].Composite Structures,2006(76):52-61.

[3]MALHOTRAP,HUERSRW,MANWELLJF,et al.A Review and Design Study of Blade Testing System for Utility-scale Wind Turbines[J].RenewSustain Energy Rev,2012,16(1):284-92.

[4]廖高华,乐韵斐.风机叶片旋转疲劳加载系统研究[J].机械设计与制造,2014,18(9):141-149.

[5]石可重,赵晓路,徐建中.大型风电机组叶片疲劳试验研究[J].太阳能学报,2011,32(8):1264-1267.

[6]栾绍刚,孙文磊.大型风能发电机组叶片载荷谱计算与分析[J].机床与液压,2011,23(9):23-27.

[7]邬湘成.风机叶片疲劳加载试验系统研究[D].上海:同济大学,2012

[8]吴强,赵国彬,朱国.德国劳氏集团对风力发电机组叶片认证规范之技术要求概述[J].中国风能,2008(6):1-12.