冲管渗碳设备及热处理工艺的改进

■崔建春

冲管渗碳设备及热处理工艺的改进

■崔建春

我公司热处理车间所用RJJ-105井式气体渗碳炉,采用电阻丝加热,功率为105kW,最高使用温度1200℃,主要用于冲管的渗碳、淬火处理,设备靠人工操作,精度难以保证。近期对传统渗碳炉成功进行了改造,井式气体渗碳炉改为可控气氛炉,实现了生产过程的自动控制,并细化了冲管的渗碳、淬火工艺参数,使冲管的热处理质量有了大幅提高。

1. 原工艺

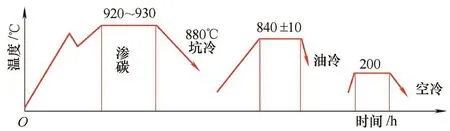

冲管是石油机械产品的重要零部件,材质为20CrMnTi,要求表面进行渗碳处理,渗层深度1.8~2.1mm。使用RJJ-105井式气体渗碳炉处理,渗碳剂采用煤油,靠人工每隔30min观察炉子排出废气火焰的高度,判断炉内碳势的高低,若火焰高度低于80mm,说明炉内碳势低,应加大煤油滴量,若火焰高度高于120mm,说明炉内碳势高,应减少煤油滴量。由于设备落后,对炉内碳势控制差,渗碳时间较长,需要13~14h。经此处理的冲管表面炭黑严重,容易形成粗大碳化物,淬火后有软点、变形等缺陷,为了消除粗大碳化物,必须增加磨削余量以保证淬火热处理质量。热处理质量见表1,渗层深度是在零件截面方向任意取4点检测的值,从表中看到最大层深差达到0.20mm,硬度值是在零件圆周方向检测的结果,技术要求55~63HRC。

为了提高冲管的淬火质量,在淬火前必须增加粗磨工序,消除粗大碳化物,热处理前余量为0.40~0.50mm,由于余量大需要多次磨削,并且需要再次加热进行淬火处理,生产成本高,效率低。具体工艺曲线见图1。

2. 改进后的工艺

(1)改进渗碳设备改变单一的煤油滴注,采用煤油作为富化剂,乙醇作为载体剂。碳势控制系统采用HT30000智能数显可编程碳势控制仪,以进口高集成单片机为核心,PID调节技术,与HJT-Ⅱ型(柱状整体型)氧探头及进口电磁阀配套,对炉气碳势进行编程和PID调节控制,使碳势自动控制精度达到±0.05%C。将旧式控温方式改为固态继电器控制,采用日本进口智能化仪表SR93,对每一区进行自整定、自适应温度控制,控温精度可以达到±1℃。以碳势控制仪为主控仪表,SR93为下位仪表,在碳势控制仪上设定温度和碳势,使操作更简便。滴注系统氧探头根据炉内CO2浓度情况形成一定的电势,并将此数据传递给碳势控制仪,控制仪与设定的工艺参数进行比对,利用电磁阀调节煤油和乙醇的滴量,直至碳势达到最佳状态。通过对设备的改造,减少人为操作的误差。

图1 原工艺曲线

表1 冲管渗碳及淬火后质量

(2)工艺试验及结果分

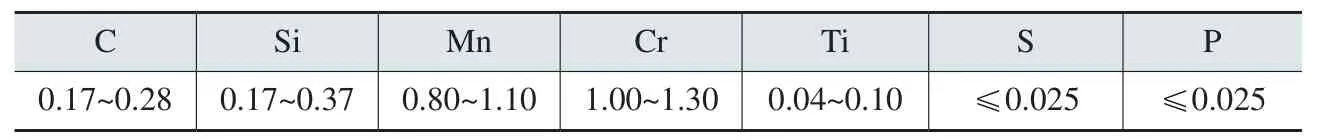

析 20CrMnTi的化学成分如表2所示。

热处理车间制订了两个工艺试验方案。

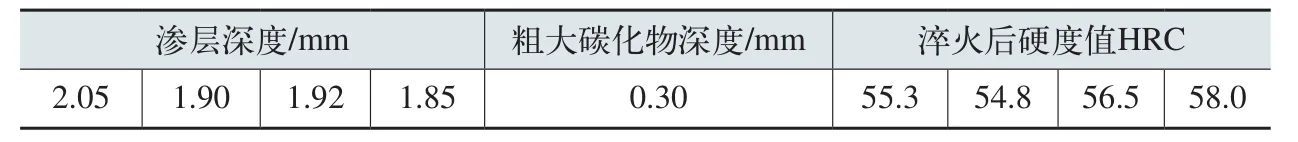

方案一:将渗碳工艺进行了改进,由原来的一段式渗碳,改为三段式渗碳。当设备到达设定温度930℃后,工件装入炉内,再次到达930℃后,进入排气阶段,碳势为0.4%,均温30min,进入强渗阶段,碳势升为1.1%,加速工件的渗速,当渗层达到技术要求的2/3时,进入扩散期,碳势为0.5%,到达技术要求值时进行降温,碳势为0.5%,冷却至880℃出炉坑冷,整个过程的关键是控制好碳势和渗碳温度。结果发现渗碳速度明显提高,在渗层深度不变的情况下,只需要10~11h,冲管冷却后重新加热进行淬火处理,严格控制保温时间。具体工艺曲线见图2。

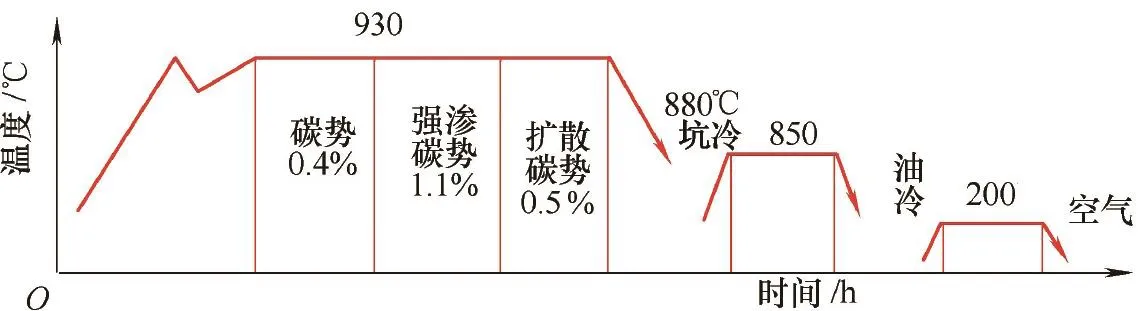

方案二:渗碳过程与方案一相同,渗碳完成后采用降温至850℃,保温30min直接淬火,具体工艺曲线见图3。

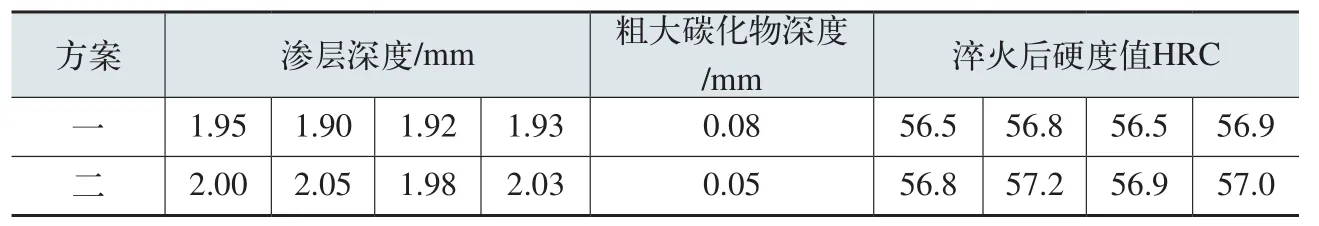

两种方案的检验结果见表3,从表中可以看出两种方案的结果差别不大,渗层最大偏差降低为0.05mm,粗大碳化物深度降低为0.08mm,硬度值均在56 ~57HRC之间,不存在软点。

方案二严格控制碳势,渗碳后在控制好淬火温度的情况下直接淬火,金相组织均为1级。这样热处理次数,缩短了热处理的工期,同时跟踪几批冲管,其变形量在技术要求范围内,热处理后粗大碳化物深度降低,可使冲管热处理前的余量减少,压缩为0.25~0.30mm,磨削的次数也减少了,既保证了质量,又节省了工时。

3. 结语

(1)改进后的井式渗碳炉采用了碳势控制仪精确控制碳势,减少了人工操作的误差,实现了渗碳工艺过程自动化,设备具有结构简单、操作方便、测量准确等优点,降低了工人的劳动强度,取得了良好的效果。

(2)在渗碳过程中控制好碳势和淬火温度,渗碳后直接淬火是完全可行的,即可缩短热处理的工作周期;由于粗大碳化物深度降低,能使冲管热处理前的余量减少,磨削次数减少,节约了工时,加快了产品生产进度。

图2 方案一

图3 方案二

表2 化学成分(质量分数) (%)

表3 冲管渗碳及淬火后质量

20150515

作者简介:崔建春,南阳二机石油装备(集团)有限公司,主要从事热处理现场技术服务工作。