3018干法脱硫工艺运行技术探讨

李 凯 张贤波中国石油塔里木油田公司, 新疆 库尔勒 841000

3018干法脱硫工艺运行技术探讨

李 凯 张贤波

中国石油塔里木油田公司, 新疆 库尔勒 841000

目前3018干法脱硫工艺在油田伴生气脱硫中应用较为普遍,但该工艺尚无一套成熟可借鉴的运行经验。为全面熟悉、掌握3018干法脱硫工艺的脱硫原理、运行技术、脱硫剂使用等主要内容,从3018干法脱硫工艺原理、工艺装置、工艺参数、脱硫装置操作、脱硫剂使用等5个方面对3018干法脱硫工艺运行技术进行充分说明和探讨,对3018脱硫工艺生产运行标准化作业进行分析和总结。通过3018干法脱硫工艺的标准化运行,不仅加深了对该工艺的认识,而且降低了安全风险,提高了作业效率,为3018干法脱硫工艺高效、安全、平稳运行提供了借鉴。

干法脱硫;生产运行;安全高效

0 前言

随着塔中碳酸盐岩油气藏的开发,原油中硫化氢含量不断增高,偏远小区块含硫量低的生产装置多采用干法脱硫工艺。塔中油田干法脱硫多采用3018-Ⅱ脱硫剂脱硫工艺。

干法脱硫是利用脱硫剂与硫化氢反应,将硫化氢脱除至天然气中硫化氢含量在规定范围内。运用3018-Ⅱ脱硫剂需要在工艺中注入空气,使空气中的氧气参与到与硫化氢的反应中,因此更换脱硫剂时脱硫剂与氧气接触产生一种化学置换反应(放热反应)[1],这种放热反应是导致发生火灾或爆炸事故的关键诱因。另外,脱硫剂装填不仅影响脱硫剂的装填量及其性能发挥,更为主要的是在装填过程中,如果脱硫剂床层疏密不均,容易造成物料走“短路”或偏流,使脱硫塔内物料分布不均,影响脱硫效果、脱硫剂使用寿命及工艺产品质量。

1 工艺原理

3018-Ⅱ脱硫剂的反应原理是在3018-Ⅱ脱硫剂孔隙表面上形成一层液膜,在催化剂的作用下使天然气中的硫化氢在液膜表面上与氧气发生反应,主要生成单质硫[2-3]。反应机理可用式(1)表示:

(1)

工作温度为0~50 ℃,工作空速≤2 000 h-1,原料气氧硫比为2~5。

由于3018系列脱硫剂主要成分为活性炭,当天然气中含凝析油、水及其他固体颗粒时会对脱硫剂造成污染,影响催化效果,因此天然气在进入脱硫塔前必须脱水、脱烃、去除固体颗粒。同时,应保证前段分离器的除液效率。

2 工艺装置

该装置主要由分离器、混合器、脱硫塔、空气系统、制氮系统及放空系统等构成[4]。工艺装置示意图见图1。

图1 3018干法脱硫工艺装置示意图

分离器分为气液初步分离和深化分离两部分:初步分离采用气液两相分离器,气相进入下一级深化分离,液相进行单独处理,不进入固体脱硫系统;深化分离根据工艺需要,可以设置分离精度较高的旋流分离器和过滤分离器,其中,旋流分离器可以分离5 μm的固体颗粒和10 μm以上的液体颗粒,过滤分离器可以过滤1 μm的粉尘和液滴。

固体脱硫塔为该工艺的核心设备[4],考虑到填料装填量比较大、更换周期较短等因素,为尽量减少装卸工作量,设备将进料口设置于设备顶部,并将卸料口接管设计为斜接口,接管配有快开盲板方便开闭,气出口管线应设计有在线硫化氢分析仪。

空气系统由压缩机、干燥器、计量设备、流量控制设备等组成[5-6]。进入脱硫塔内的空气应为干气,空气流量可调节和计量,并设有防止天然气窜入空气系统的单流阀。压缩机的压力要求应满足设计,空气出口压力应大于天然气压力0.3 MPa以上。

制氮系统的作用一是在对脱硫剂更换时对脱硫塔进行置换,二是为装置的检维修提供氮气以便进行装置置换。在设计脱硫装置时,应考虑在各重要容器设置有氮气/水的外接口。

脱硫装置的设计应考虑更换脱硫剂的方便性和安全性,脱硫塔的卸料口高度应大于普通自卸式货车高度,应有足够空旷的场地以便于车辆转弯和吊车作业。

3 工艺参数

3.1 空气注入

考虑到工艺的特殊性,应对空气注入量进行严格控制[7]。空气注入量计算公式为:

(2)

式中:Q空气为空气注入量,m3;Ф为天然气中硫化氢的平均值,10-6;Δ为氧气与硫化氢的比值,范围值1~3;Q总量为天然气的总体积,m3。

应保持注入的空气为干气,空气储罐应定期排污,尤其在冬季运行时,排污应加密。进行排污时应注意缓慢操作,防止因空气系统压力波动过大造成注入量不足或天然气反窜。

3.2 硫容

硫容是衡量干法脱硫效果的重要参数,分为理论硫容和计算硫容,理论硫容为脱硫剂厂家提供的参考参数,计算硫容为实际生产中积累硫容[8]。硫容的计算公式为:

(3)

式中:MS为反应生成的单质硫的质量,kg;MT为单塔脱硫剂的填装质量,kg。由于硫化氢中氢元素的质量较少,可以直接将吸收的硫化氢的质量看作为生成的单质硫的质量。

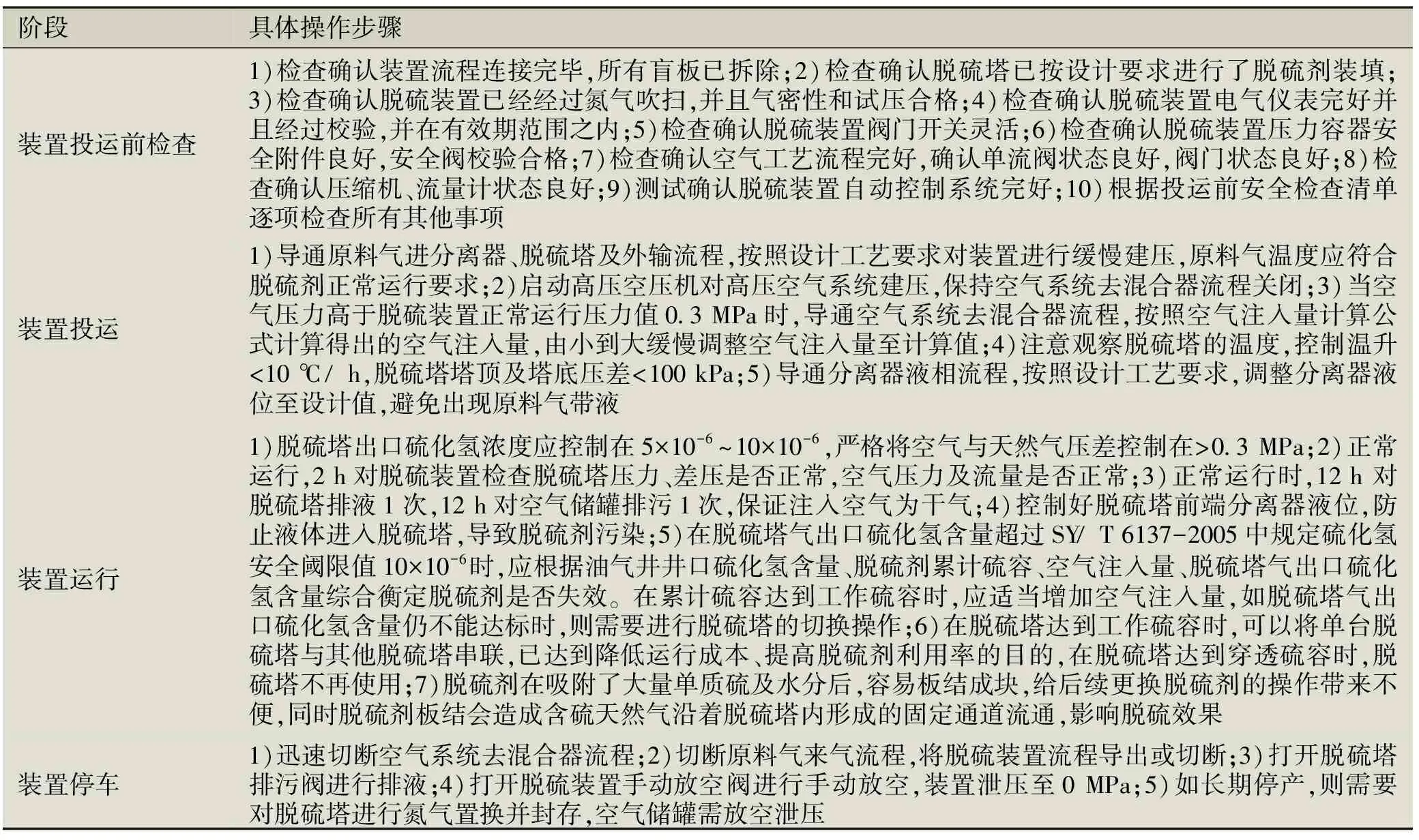

表1 3018干法脱硫工艺装置操作步骤

阶段具体操作步骤装置投运前检查1)检查确认装置流程连接完毕,所有盲板已拆除;2)检查确认脱硫塔已按设计要求进行了脱硫剂装填;3)检查确认脱硫装置已经经过氮气吹扫,并且气密性和试压合格;4)检查确认脱硫装置电气仪表完好并且经过校验,并在有效期范围之内;5)检查确认脱硫装置阀门开关灵活;6)检查确认脱硫装置压力容器安全附件良好,安全阀校验合格;7)检查确认空气工艺流程完好,确认单流阀状态良好,阀门状态良好;8)检查确认压缩机、流量计状态良好;9)测试确认脱硫装置自动控制系统完好;10)根据投运前安全检查清单逐项检查所有其他事项装置投运1)导通原料气进分离器、脱硫塔及外输流程,按照设计工艺要求对装置进行缓慢建压,原料气温度应符合脱硫剂正常运行要求;2)启动高压空压机对高压空气系统建压,保持空气系统去混合器流程关闭;3)当空气压力高于脱硫装置正常运行压力值0 3MPa时,导通空气系统去混合器流程,按照空气注入量计算公式计算得出的空气注入量,由小到大缓慢调整空气注入量至计算值;4)注意观察脱硫塔的温度,控制温升<10℃/h,脱硫塔塔顶及塔底压差<100kPa;5)导通分离器液相流程,按照设计工艺要求,调整分离器液位至设计值,避免出现原料气带液装置运行1)脱硫塔出口硫化氢浓度应控制在5×10-6~10×10-6,严格将空气与天然气压差控制在>0 3MPa;2)正常运行,2h对脱硫装置检查脱硫塔压力、差压是否正常,空气压力及流量是否正常;3)正常运行时,12h对脱硫塔排液1次,12h对空气储罐排污1次,保证注入空气为干气;4)控制好脱硫塔前端分离器液位,防止液体进入脱硫塔,导致脱硫剂污染;5)在脱硫塔气出口硫化氢含量超过SY/T6137-2005中规定硫化氢安全阈限值10×10-6时,应根据油气井井口硫化氢含量、脱硫剂累计硫容、空气注入量、脱硫塔气出口硫化氢含量综合衡定脱硫剂是否失效。在累计硫容达到工作硫容时,应适当增加空气注入量,如脱硫塔气出口硫化氢含量仍不能达标时,则需要进行脱硫塔的切换操作;6)在脱硫塔达到工作硫容时,可以将单台脱硫塔与其他脱硫塔串联,已达到降低运行成本、提高脱硫剂利用率的目的,在脱硫塔达到穿透硫容时,脱硫塔不再使用;7)脱硫剂在吸附了大量单质硫及水分后,容易板结成块,给后续更换脱硫剂的操作带来不便,同时脱硫剂板结会造成含硫天然气沿着脱硫塔内形成的固定通道流通,影响脱硫效果装置停车1)迅速切断空气系统去混合器流程;2)切断原料气来气流程,将脱硫装置流程导出或切断;3)打开脱硫塔排污阀进行排液;4)打开脱硫装置手动放空阀进行手动放空,装置泄压至0MPa;5)如长期停产,则需要对脱硫塔进行氮气置换并封存,空气储罐需放空泄压

在脱硫塔气出口硫化氢含量超过国家商品天然气标准[9]的14×10-6时,应根据脱硫剂累计硫容、空气注入量综合衡定脱硫剂是否失效。在累计硫容达到工作硫容时,应适当增加空气注入量,如脱硫塔气出口硫化氢含量仍不能达标,则需要进行脱硫塔的切换操作,进行隔离或串入新的脱硫塔继续进行脱硫。

4 脱硫工艺装置操作

3018干法脱硫工艺装置操作步骤见表1。

5 脱硫剂使用

5.1 脱硫剂装填

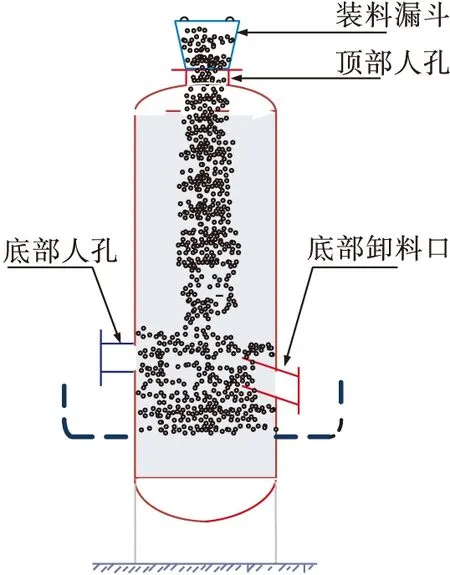

3018干法脱硫工艺脱硫塔内部脱硫剂装填见图2,具体步骤如下:

1)在脱硫塔底部栅板上铺设1层30目不锈钢筛网。

2)在30目筛网上铺设Φ 10~25 mm瓷球,高度约100 mm,刮平。

3)在Φ 10~25 mm瓷球上部铺设Φ 5~15 mm瓷球,约100 mm,刮平。

4)在Φ 10~25 mm瓷球上部铺设一层100目不锈钢筛网。

5)装填脱硫剂至塔内,高度距上部压差计取压口300 mm处,脱硫剂装填高度约9 000 mm,用木板刮平。

6)在脱硫剂顶部平面铺设100目不锈钢筛网一层。

7)在100目不锈钢筛网上铺设Φ 5~15 mm瓷球约100 mm,刮平。

8)在Φ 5~15 mm瓷球上铺设一层约100 mm的Φ 10~25 mm瓷球,刮平。

9)最后在Φ 10~25 mm大瓷球固定一层30目不锈钢筛网。

瓷球用于支撑和覆盖脱硫剂床层。瓷球的规格与脱硫剂的粒度应匹配,由脱硫剂供货商一同提供。瓷球应清洁、干净,无杂质及尘土等,装填之前的瓷球应为干品。

5.2 脱硫剂更换

对3018-Ⅱ脱硫剂从更换前准备、单塔脱硫剂卸料、单塔脱硫剂填装、更换后恢复4方面进行标准化规范。3018-Ⅱ脱硫剂更换步骤见图3。

5.2.1 脱硫剂卸料

脱硫塔脱硫剂装卸示意图见图4。

1)首先打开塔顶人孔,并实时监测可燃气体和有毒有害气体浓度,在符合安全要求的情况下,人员佩戴长管呼吸器进入塔内,将塔顶脱硫剂的大小筛网、大小瓷球进行回收。

2)在将脱硫剂上部瓷球回收后,打开底部卸料口,脱硫剂依靠重力卸放至卸料口,人员转运至传送带,见图4-a)。

3)如脱硫剂板结严重,不能自卸,立即使用外接水源,如图4-a)所示从塔顶冲洗脱硫剂,使其进入卸料口。注水过程中密切观察卸料口出水情况,控制冲洗水的排量、压力。

4)在卸脱硫剂过程中,严密控制废脱硫剂温度<70 ℃,如果温度有上升趋势,应立即用清水喷洒脱硫剂表面,防止高温自燃[10]。

5)在脱硫剂卸放至卸料口位置、底部人孔稍上部时,人员在实时检测的条件下佩戴长管呼吸器由底部人孔进入塔内,对底部的大小筛网、大小瓷球进行清理。

a)卸料

b)装料图4 脱硫塔脱硫剂装卸示意图

5.2.2 脱硫剂装料

1)人员进入脱硫塔底部按照图2所示填装方式对脱硫剂底部的大小筛网、大小瓷球进行交叉铺设,装填速度要均匀,每装完一层瓷球后要刮平,四个方向达到标高后用水平尺测量达到水平,然后进行下一步装填,这一步必须严格执行,底部铺设的不锈钢丝网捆绑在格栅上,丝网边缘向上翻起高度不少于100 mm。

2)将每袋30 kg脱硫剂装至尺寸为DN 400~DN 800、容量1 t的专用漏斗中,漏斗底部有抽取插板并带有脱硫剂输送布套,通过布套控制脱硫剂的自由落体高度小于1 m。使用30 t吊车将装满脱硫剂的漏斗安装至脱硫塔顶部顶盖处,并保证漏斗与顶盖之间密封,见图4-b)。

3)安装好后,抽取漏斗底部插板,尽量缓慢抽取以控制脱硫剂入塔速度,不宜太快,以防脱硫剂破碎或“架桥”。

4)脱硫剂填装入塔后,将漏斗吊离塔顶,在地面继续装料。

5)重复步骤2)~4),在填装过程中,保持脱硫剂表面的均匀整体上升。

6)在保证安全的情况下,人员佩戴长管呼吸器进入塔内施工刮平。

7)在脱硫剂填装至指定高度时,交叉铺设上部大小瓷球、大小筛网,相关要求符合5.1内容。

8)在填装过程中,每个步骤完成后都必须仔细确认操作完毕,方可进行下一步工作。

6 结论

通过对3018干法脱硫工艺特点、装置特点、生产运行的总结,对3018-Ⅱ脱硫剂有了进一步认识,累积了丰富运行经验、增强了工艺装置故障判断处理能力,从工艺、设备、人员等多方面提出了改进措施,降低了安全风险,提高了工作效率。

[1] 陈洪亮,贺婷婷.浅析干法脱硫工艺技术[J].中国化工贸易,2011,6(12):4-7. Chen Hongliang,He Tingting.Analysis of Dry Desulfurization Technology [J].China Chemical Trade,2011,6(12):4-7.

[2] 舒 欣,李春光,任家君,等.国内天然气干法脱硫剂的比较研究[J].广东化工,2010,37(1):89-90. Shu Xin,Li Chunguang,Ren Jiajun,et al.Comparative Study on Domestic Natural Gas Desulfurizer of Dry Method[J].Guangdong Chemical Industry,2010,37(1):89-90.

[3] 刘 峰,李曙华,李 琦.3018固体脱硫剂在长庆第一天然气净化厂的应用[J].石油与天然气化工,2000,29(3):130-133.Liu Feng,Li Shuhua,Li Qi.Application of 3018 Solid Desulfurizing Agent in Changqing First Natural Gas Purification Plant [J].Chemical Engineering of Oil & Gas,2000,29(3):130-133.

[4] 廉永红,韩 莉,李婷婷.沙漠工程中超限设备的运输吊装及费用[J].天然气与石油,2010,28(4):43-47. Lian Yonghong,Han Li,Li Tingting.Over-sizing Equipment Transportation,Lift and Installation and Relative Costs in Desert Project [J].Natural Gas and Oil,2010,28(4):43-47.

[5] GB 150-1998,钢制压力容器[S]. GB 150-1998,Steel Pressure Vessels [S].

[6] SY/T 0599-2006,天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求[S]. SY/T 0599-2006,Sulfide Stress Cracking Resistant Metallic Material Requirements for Gas Surface Equipment [S].

[7] 张贤波,喻友均,刘光炳,等.固体脱硫工艺运行中的问题及解决方案[J].天然气与石油,2012,30(5):31-33. Zhang Xianbo,Yu Youjun,Liu Guangbing,et al.Problems in Solid Desulfurization Process and Corresponding Solutions [J].Natural Gas and Oil,2012,30(5):31-33.

[8] 张建平,赵麦玲,方 蕾.干法脱硫连续加入空气提高脱硫剂硫容技术[J].煤化工,1999,27(2):35-36. Zhang Jianping,Zhao Mailing,Fang Lei.Continuous Addition of Air to Increase the Sulfur Capacity of Desulfurizer Dry Desulfurization [J].Coal Chemical Industry,1999,27(2):35-36.

[9] GB 17820-2012,天然气[S]. GB 17820-2012,Natural Gas [S].

[10] GB 6441-86,企业职工伤亡事故分类[S]. GB 6441-86,The Classification for Casualty Accidents of Enterprise Staff and Work [S].

2015-01-11

李 凯(1983-),男,陕西渭南人,工程师,学士,主要从事采油生产管理工作。

10.3969/j.issn.1006-5539.2015.04.006