浅红色自剥落醇基铸铁涂料的研制与应用

王通平,宁强伟,黄吉锋

浅红色自剥落醇基铸铁涂料的研制与应用

王通平,宁强伟,黄吉锋

【摘要】经过大量试验及生产验证,研制出新型浅红色自剥落醇基铸铁涂料。涂料颜色容易与呋喃树脂砂区分,铸件落砂时涂料自动从铸件表面脱落或经轻微敲击后剥落。铸件表面光滑平整,涂料具有较宽的烧结温度,适应壁厚不同,大小不一的各类铸铁件。

一、概述

铸造生产中为提高铸件表面质量,最常用的方法是在铸型表面涂覆一层涂料。石墨粉涂料具有耐火度高,价格便宜,在浇注温度下能析出光亮碳,在涂料表面形成保护膜,能降低铁液对铸型的润湿能力,防止粘砂缺陷,以及落砂时铸件容易清理等特点,是目前铸铁生产中使用较多的涂料。但石墨涂料颜色深,与呋喃树脂砂颜色接近,存在误判漏涂的可能。而且铸件清理时会有大量粉尘,污染环境,危害健康。国内许多科研院所也一直开发研制浅色烧结剥离型涂料,但存在同一配方不适合大小不一的铸件使用。为此,我们开发了一种浅红色铸铁涂料。该涂料涂层通过反应烧结,在铸件表面结壳起翘,清理时涂料会自动从铸件表面脱落或经轻微敲击后剥落。铸件表面光滑平整。涂料具有较宽的烧结温度,适应壁厚不同,大小不一的各类铸铁件。

二、涂料组分、配比及制备

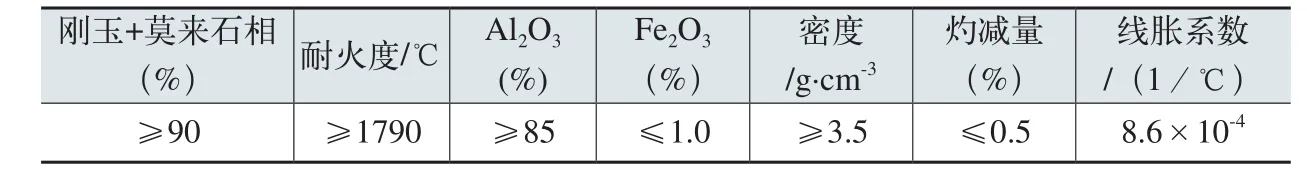

1. 耐火骨料

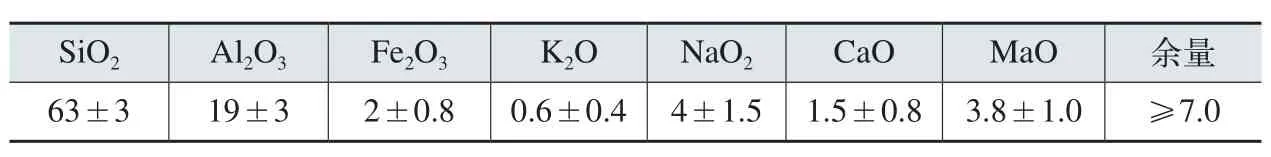

铝矾土属于硅-铝系耐火骨料,由高铝矾土原矿经过1300 ~1500℃高温煅烧得到刚玉质铝矾土熟料,来源广泛,成本低廉。铝矾土主要矿物组成为刚玉(α-Al2O3)和莫来石(βAl2O3. SiO2),高温线胀系数小,热稳定性好,其耐火度≥1770℃。铝矾土在浇注温度下不与金属氧化物生成低熔点物质,同时金属液及其氧化物对铝矾土的浸润性比较低,具有良好的抗粘砂性能。综合考虑骨料在高温下与液态金属的浸润性和耐火度,以及铸件表面质量和铸件成本,选用铝矾土作为耐火骨料,其主要成分及物理性能见表1。

2. 烧结助剂的选择

理论研究表明,如果涂料中存在特定的金属氧化物,能在金属液浇注时促进涂料固液区间的扩大和低熔点混合物的形成。这些低熔点混合物可以很好地浸润涂料中的耐火骨料颗粒,且结构相近,容易与耐火骨料发生熔解、渗透、晶相重组等变化,形成烧结层,阻碍金属液进一步渗透。由于涂料烧结层与金属的收缩率相差较大,而且涂料的内应力大于与铸件的黏附力,使烧结层易于剥落。

该涂料选用以下三种烧结助剂。

表1 铝矾土的主要成分及物理性能

(1)氧化铁红用于补偿金属在浇注温度下生成的含铁氧化物,与砂型表面的硅铝系反应的消耗,使多余的含铁氧化物积累在金属表面,达到一定厚度,形

成剥离涂层。

(2)钾长石其熔点为1200℃,能促进高熔点耐火骨料的烧结,使涂料烧结成硬而致密的熔融态薄壳。

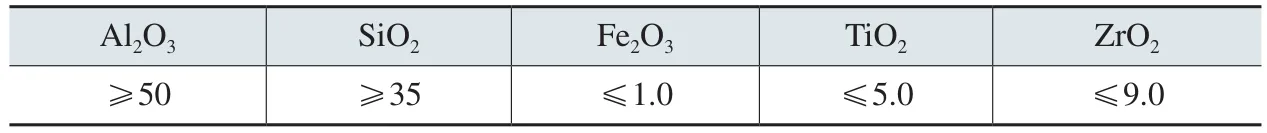

(3)天然含锆硅酸盐类矿物其主要化学成分见表2。

该物质含有一定量的蓝晶石相,其在1100~1650℃高温下可转变为莫来石和方石英,方石英在高温下呈熔融态玻璃聚合体,使烧结温度和熔化温度之间具有较宽的温度区间的特点。莫来石具有很高的耐火度,在1800℃时仍很稳定,化学惰性高。蓝晶石相使涂层与铸件金属的线收缩系数差异增大,使涂料层与铸件表面产生较大的切应力,导致涂料层从铸件表层自行剥落。蓝晶石相高温转变时产生的方石英呈玻璃聚合体,能抵御金属液的渗透,防止铸件机械粘砂,并且冷却后方石英与铸件的线收缩系数存在的差异也促进了涂料层冷却后的自行剥落。

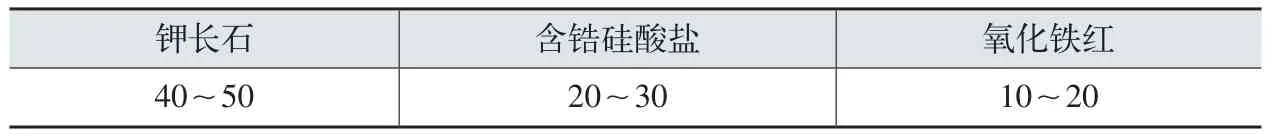

以上三种助剂复配加入,使涂料具有较宽的烧结范围,适应壁厚不同、大小不一、浇注温度不同的各类铸铁件。烧结助剂的复配比例见表3

3. 悬浮剂

为防止涂料在储存和使用的过程中耐火骨料沉淀而加入悬浮剂。悬浮剂的加入使涂料获得一定的触变性。当涂料在施涂时受到剪切力,黏度下降,剪切速率越大、时间越长,黏度也就越下降。悬浮剂的加入量要综合考虑涂料的流挂性和流平性。通常使用的悬浮剂有锂基膨润土、有机膨润土、累托石土及凹凸棒土等。

锂基膨润土用量一般是耐火骨料的3%~6%,因其含有较多碱金属和碱土金属,会造成涂料耐火度下降。由于用水预发,涂料含水量高,浇注时发气量大,影响铸件表面质量;另外,由于涂料含水量高,造成涂料点火燃烧不完全,表面存在较多残渣,影响表面质量。锂基膨润土在水中易吸水膨胀形成稳定的胶体分散体,但在醇类介质中由于双电荷层受到高度压缩,分散粒子聚集,胶体稳定性较差,在储存和运输过程中易分层,造成涂料黏度下降,骨料沉降结块,涂料变质。

有机膨润土用量少,约为耐火骨料的2%,不明显降低涂料耐火度,发气量低,有利于提高铸件质量。但其预发需用二甲苯,生产和使用过程会对人产生危害。

累托石土、凹凸棒土等也需用水预发,故也存在与锂土膨润土相同的问题。

经过筛选,选用一种含有硅酸镁铝白色复合胶态物质作为悬浮剂,其主要成分见表4。

该悬浮剂无毒,无味,不溶于水,可直接加入醇基涂料中进行分散,具有独特的三维空间链式结构及特殊的针棒状晶体结构,因而有不同寻常的胶体和吸附性能,胶体在pH3.5~11范围内稳定性好,具有优异的增稠性、悬浮性,且耐火度高达1200℃,加入量少(一般加入量为0.5%~2.5%),非常适合作为悬浮剂用于涂料。

4. 粘结剂

热塑性酚醛树脂常温黏结力强,可使涂层获得高的常温表面强度,但发气量大,加入量大时涂层点燃时易开裂,造成铸件气孔;松香点燃后不易开裂,浇注出的铸件表面光滑,但是其热稳定性差,黏结强度低。因此采用这两种树脂复配,可提高涂料的综合强度,防止涂层点火开裂、避免气孔缺陷的产生。

5. 其他组分

该涂料为醇基,考虑乙醇的价格较低,毒性小,挥发性较强,选用工业酒精(乙醇含量不低于95%)为载液,并加入适量非离子表面活性剂,以提高涂料的渗透性。

表2 天然含锆硅酸盐矿物的主要化学成分(质量分数) (%)

表3 烧结助剂的复配 (%)

表4 含有硅酸镁铝的悬浮剂主要化学成分(质量分数) (%)

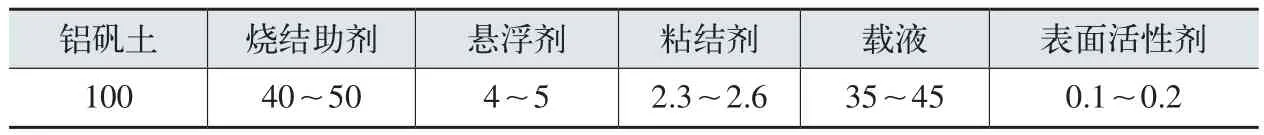

6. 配比

在耐火骨料铝矾土为主料的

基础上,加入烧结助剂,通过考察涂料悬浮性、涂挂性、流平性、抗流淌性、表面强度及发气量等性能,采用正交试验,确定了涂料的最佳配比,见表5。

7. 制备

预先以载液总量的15%,溶解酚醛树脂和松香,静置待用。

制备工艺:载液总量的80%+悬浮剂→高速搅拌机搅拌20min→加入酚醛树脂和松香溶液+表面活性剂→搅拌10min→加入铝矾土+烧结助剂→搅拌30min→加入载液总量的5%→搅拌15min,调整密度→出料。

三、涂料性能测试

依照砂型铸造用涂料JB/T 9226—2008标准对密度、悬浮性、黏度等性能进行检验。

(1)密度测得涂料的密度为1.8g/cm3。

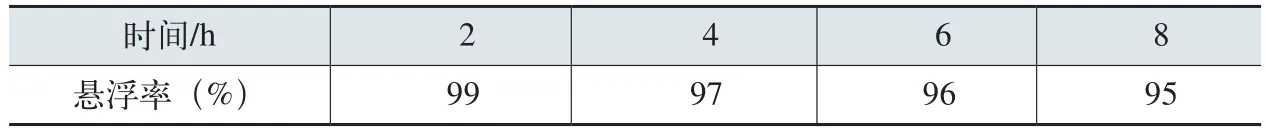

(2)悬浮性将涂料搅拌均匀后倒入100mL具塞量筒中,加至100mL刻度线,静置8h,且每隔2h观察沉降情况,记录结果见表6。

(3)黏度按照规定采用标准涂-6黏度杯,时间为10s。

(4)发气量使用SFL记录式发气性测定仪,测定1000℃发气量为18mL/g。

(5)高温抗裂性将涂料刷涂到试样上,在150℃鼓风干燥烘箱中烘干1h,放入1200℃马弗炉中3min后取出观察涂料表面,未发现涂料与试样有剥离现象,涂料表面光滑无裂纹。

四、涂料的应用

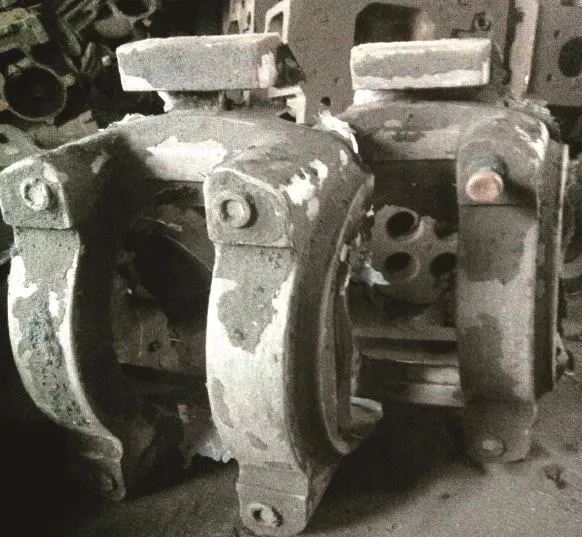

该涂料分别在我单位铸造分厂、北仁机械厂生产的大小铸件上进行了使用。浇注的铸件有转子(材质QT600-3,毛坯重量90k g,外形尺寸直径400mm,铸件平均厚度150mm,浇注温度1340℃;侧盖(材质HT300,毛坯重量100kg,外形尺寸直径500m m,铸件平均厚度100m m,浇注温度1330℃);电动机壳体(材质HT300,毛坯重量130kg,外形尺寸400mm×500mm×120mm,铸件平均厚度120mm,浇注温度1330℃);十字头轴承座(材质球墨铸铁,毛坯重量380kg,外形尺寸890mm×550mm×270 mm,铸件最薄处100mm,铸件最厚处250mm,浇注温度1420℃)。造型、制芯均采用酸自硬呋喃树脂砂工艺,其中十字头轴承座铸件相关照片见图1、图2、图3。

五、结语

生产应用结果表明,该涂料涂刷性、渗透性、流平性、抗流淌性和抗裂性均良好,形成的涂层强度高,抛丸清理后铸件表面光洁,无粘砂、气孔和夹砂缺陷,大幅提高了清理效率。

图1 十字头轴承座砂型涂刷点火后状态

图2 十字头轴承座铸件清理打箱后状态

图3 十字头轴承座铸件喷丸后状态

表5 涂料的最佳配比(质量份)

表6 涂料的悬浮性

20150129

作者简介:王通平、宁强伟、黄吉锋,中国船舶重工集团公司第十二研究所。