冒口系统生产应用经验

Dipl.-Ing. Stefan Fischer,Dipl.-Ing. Udo Skerdi,Dr. mont. Stephan Hasse

冒口系统生产应用经验

Dipl.-Ing. Stefan Fischer,Dipl.-Ing. Udo Skerdi,Dr. mont. Stephan Hasse

一、概述

在铸造缺陷中,体积缺陷(宏观缩孔、微观缩孔、缩痕)是报废的常见原因。具有体积缺陷的铸件只有在特殊情况下通过特殊修复措施(例如渗补)才能修复为可用的铸件,多数此类铸件必须报废。

制造低缺陷率的铸件需要在铸造生产各阶段均做出一定程度的技术努力。该技术工作包括区分大量原材料、能量和工艺,并反映在财务数据中。

使用冒口系统对体积缺陷有着较好的抑制效果,通过在铸件内或表面使用外部或内部冷却元素以及保温发热冒口,或特定铸件(可控定向凝固),通常能够优化冒口系统的作用。而使用冒口则意味着在铸件制造中增加支出(见图1)。

计算铸件出品率ηG的公式中包含的补缩系统质量mS和铸件质量mT的商可用作铸件加压补缩所需技术补缩量的指标。出品率的定义为铸件质量mT(不包括浇注系统和补缩系统的铸件质量)和浇注质量mG(包括浇注系统和补缩系统的铸件质量)的商。浇注质量mG包括铸件质量mT、浇注系统质量mGi和补缩系统质量mS,关系式如下:

因此,铸件出品率作为成本/收益率,代表铸件生产中浇注和补缩技术的技术效率因子,它随补缩系统质量和浇注系统质量的增加而减小。

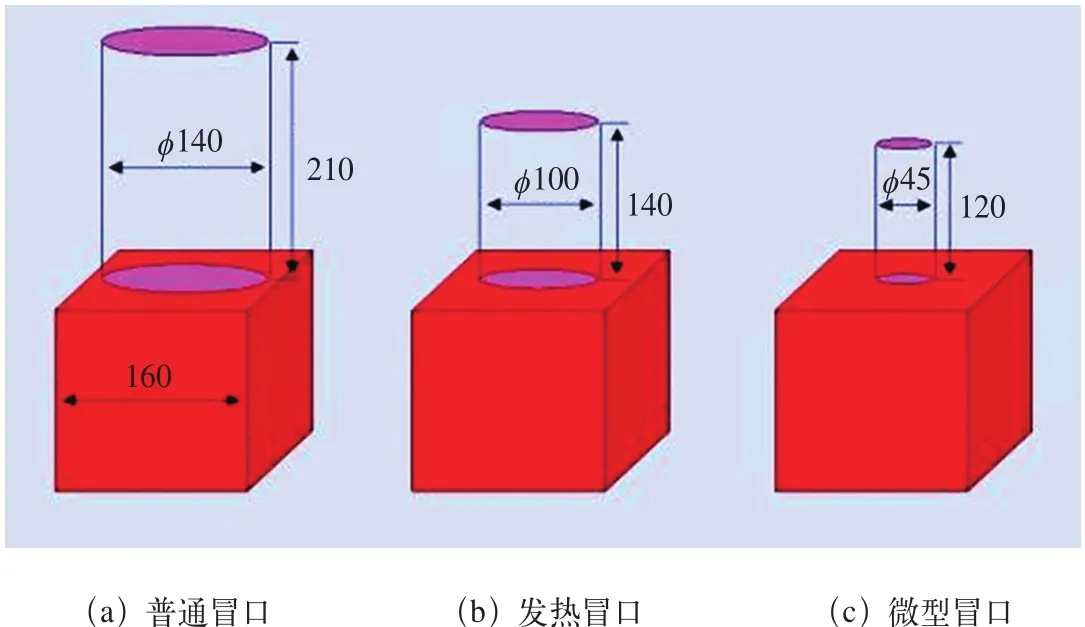

所以,冒口系统质量必须在不影响冒口实际作用即补偿金属液凝固过程中体积变化的情况下,尽可能保持在较低的水平(见图2)。

图2所示实例中,铸件材质为球墨铸铁,立方体铸件重量为28.7kg,普通冒口的铁液重量为23.0kg,与铸件接触面积为153.8cm2;发热冒口的铁液重量是8.4kg,与铸件接触面积为73.5cm2;而微型冒口的铁液重量只有1.3kg,与铸件接触面积为19.6cm2。

图1 带有浇口、冒口和内浇道的骑士雕像

图2 普通冒口、发热冒口和微型冒口的对比(亚世科化学补缩系统)

二、冒口系统应满足的要求

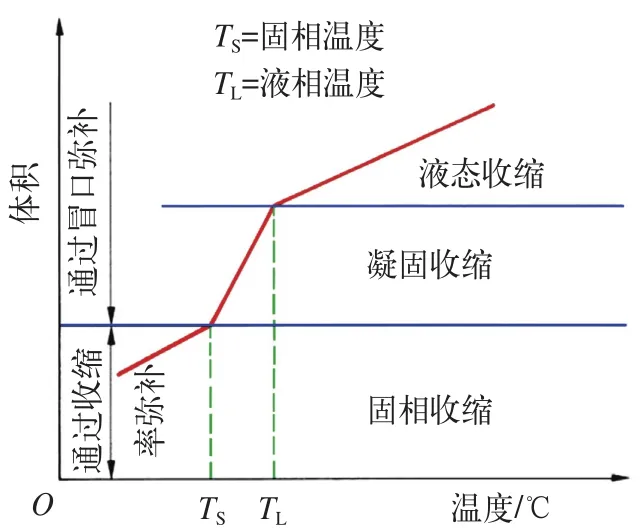

所有金属受热膨胀遇冷收缩,其体积变化与温度的关系如图3所示。

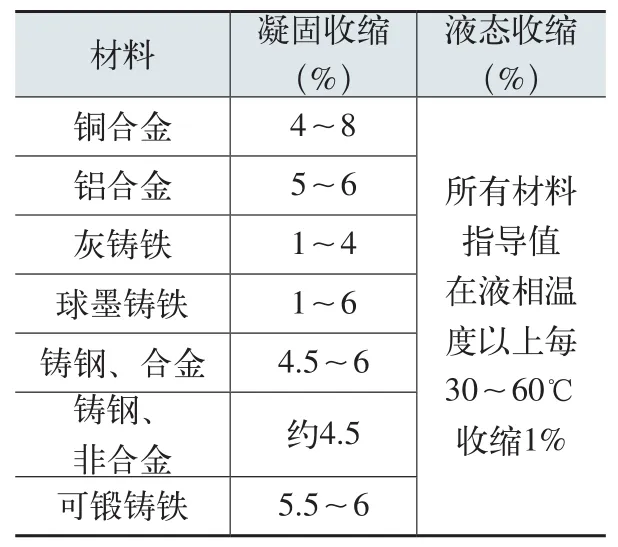

体积变化取决于合金的性

质,常用铸造材料收缩值(指导值)见附表。

制造铸件时,必须对金属液冷却或凝固时发生的体积变化进行补偿。灰铸铁和球墨铸铁在凝固过程(石墨析出过程中的膨胀阶段)中还会出现体积膨胀。凝固过程中发生的体积变化分为液态收缩、凝固收缩和固态收缩。只有凝固收缩与浇注和补缩技术有关,因为这种体积变化必须使用补缩技术进行补偿。固态收缩对模型构造很重要,因为模型必须创建的比这个百分比量大。

为保证补缩作用足够,冒口系统必须符合以下基本要求:

第一,冒口凝固时间必须比需要补缩的铸件凝固时间长。

第二,冒口颈(冒口和铸件之间的连接管道)的凝固时间必须不短于铸件的凝固时间。

第三,在铸件的收缩过程中,即从液态转变为固态的过程中,冒口必须储存足够补偿铸件体积收缩的金属液。

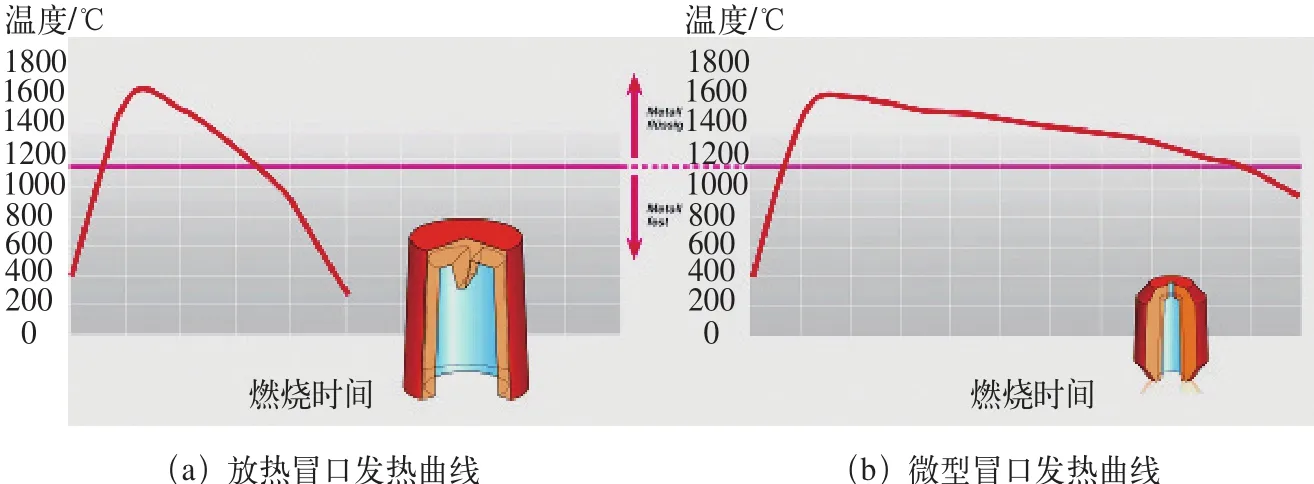

第四,功能正常的冒口的补缩效率必须能扩张到最大。但是,基于技术安全的原因,最佳的冒口尺寸和设计必须限制冒口内的收缩孔深度不超过冒口高度的80%。图4和图5展示了利用优化的冒口形状和发热材料对吸入功率的作用来提高补缩效率。如今经常使用的微型冒口表现出燃烧时间非常长的特点,即补缩所需的材料可以减到最少,或者说吸入的体积达到最大值,结果是出品率显著提高(见图6)。

从图6可以看出,与带圆柱形冒口盖的传统组合相比,微型冒口具有明显更长的燃烧时间(亚世科化学补缩系统)。带盖冒口补缩效率约30%,微型冒口补缩效率约70%。

(1)在铸件收缩过程中,只有在冒口内的金属液保持与空气的持续接触才能保证冒口的作用。如果随着冒口壁的凝固,冒口处过早形成封闭的凝固硬皮,冒口内金属液与空气间的接触受阻,大气压引起的位移作用就会消失。如果冒口是明冒口,则可以通过添加保温物质或发热物质以保持与空气的接触,然而暗冒口的冒口区则必须使用多孔砂芯插入物或伸入冒口型腔的砂缘(威廉氏楔)。威廉氏砂芯目前已应用于一系列的设计中,例如在自然形成的冒口上作为威廉氏点或威廉氏棒,或作为由硅砂或发热物质制成的威廉氏砂芯,在冒口模型上成形或插入冒口型腔。

图3 体积变化与温度的关系

铸造材料收缩值

图4 改进的几何结构提高补缩效率(亚世科化学补缩系统)

图5 可“加热”冒口的发热材料进一步提高吸入功率(亚世科化学补缩系统)

(2)凝固过程中必须确保有持续的金属液从冒口流入铸件。位于铸件和冒口连接处的冒口颈的交叉部分及其性能对此至关重要。不允许形成局部隔离的熔融区或凝固晚的熔融区,这些区域会导致金属液不能正常供

应。定向凝固是冒口作用不出现问题的先决条件。

三、冒口系统应用指南

不同种类冒口的可用性不单取决于铸件结构(形状和尺寸),还受一系列技术条件的影响。由此,可以得出一些通用的应用要求和指南。设计和安排冒口系统时应将这些因素考虑在内。

(1)冒口应根据铸件的形状和尺寸进行最佳设计,以确保铸件补缩的经济可行性。

(2)冒口应易于成形。

(3)冒口不得阻碍铸件收缩。

(4)冒口应易于去除。

(5)对于因结构不能或不得进行机械加工的铸件,应尽可能避免直接在其表面放置冒口

(6)应优先选择使用具有大气压效应的圆柱形暗冒口,因为这种冒口具有以下优点:无论铸造条件如何,由于冒口金属液体积固定,因此补缩作用稳定;良好的补缩效果得益于冒口内的缩孔腔,因为收缩孔一般形成于铸件的上部区域;暗冒口容易成形,尤其是机器造型时;暗冒口内可能的压力应用,从而减少微观缩孔。

(7)制造大型铸件时推荐使用明冒口,因为可以向冒口内重新填充金属液,或者冒口表面由发热物质覆盖。

(8)当同时补缩多个铸件时(组冒口),以及因铸件表面高度结构化而无法使用顶部冒口时,应使用侧冒口。暗侧冒口应超出铸件上缘至少25mm。

(9)使用带易割片的冒口可减少去除冒口所需的工作量。带易割片的易割冒口在无法使用氧化燃料切割的铸钢件中有着特别明显的优势。

四、进一步发展

1. 微型冒口

铸造公司的生产效率很大程度上取决于完工铸件所需的清洁工作。在这方面,微型冒口相较于普通和发热冒口有着明显的优势(见图7)。

由图7可看出,与普通冒口和发热冒口相比,使用微型冒口时具有更高的生产率和出品率。

2. 弹簧销

为防止强放热物质与铸件之间直接接触产生负面影响,弹簧销在行业中越来越受到青睐,同时,它还能使冒口的接触面积减小。在弹簧销技术中,冒口巧妙地利用模具向下运动对冒口和铸件间的型砂层施加压力,从而达到最佳模制和精确的模具轮廓,甚至冒口周围的区域也能受此正面影响。

3. 易割片

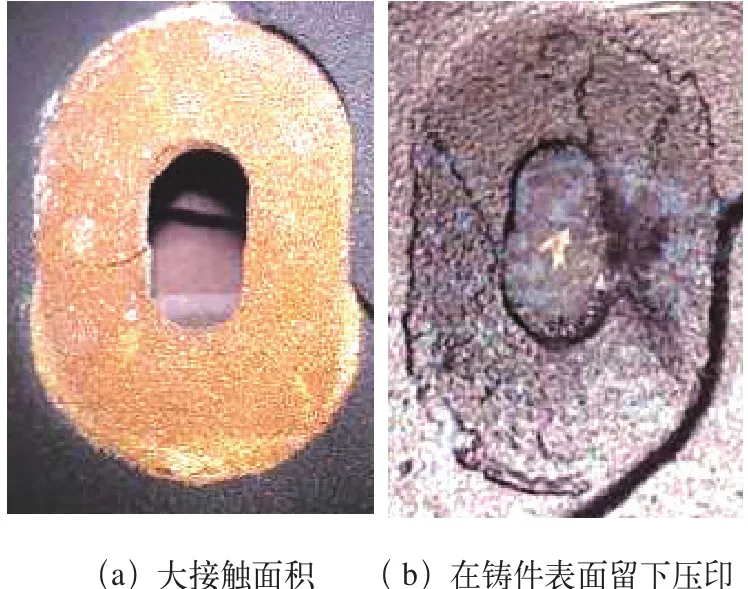

覆膜砂易割片简化了冒口的去除。冒口在接近铸件的地方断裂,从而减少了清理工作。但是,这种方法需要较大的接触面积。现代成形系统的进一步发展还暴露出了另一个弱点:覆膜砂易割片不能承受持续增加的压力,进而可能导致铸造缺陷。覆膜砂易割片还可能导致模型磨损,也同样会在铸件表面上有所表现(见图9)。

图6 微型冒口的发热曲线

图7 与普通冒口和发热冒口相比,使用微型冒口时具有更高的生产率和出品率

要出现相应的发热形成横向收缩,开发带有内部弹簧的创新性弹簧销是不可缺少的一步(见图10)。得益于弹簧销技术,易割片的发热材料再也不需直接与铸件接触,取而代之的是在向下的运动中对冒口下的型砂施加压力。同时,易割片形成所需的横向收缩,使去除简单化。

五、加热影响冒口凝固

与冒口保温一样,通过加热冒口也能显著减小有效冒口的尺寸。在铸造铜基或铁基合金时该技术措施可作为首选。发热混合物放出的热量延长了冒口凝固的时间。这可使冒口尺寸减小,从而提高铸件出品率。大量研究发热混合物对所需冒口尺寸影响的试验表明,这些发热物质的放热反应产生的凝固延迟作用可以显著缩小冒口尺寸。

为加热冒口,发热粉末(铝热剂混合物)通常用于覆盖明冒口,而由发热混合物组成的冒口套及坯料则用于覆盖冒口以及选定的铸件。

发热混合物包含可燃物(Al、Mg),含氧化合物(Fe2O3、NaNO3、KNO3、Mn2O3、SiO2),降低反应速率的填充物(硅砂、耐火粘土、珍珠岩、混凝土)和粘结剂(水玻璃、树脂)。特定的组分在反应中具有特殊的作用。例如,硝酸盐使点燃混合物更容易并可加快燃烧。氟化物降低着火点,还能加强铝热反应。由于近年原材料短缺,铸造厂在生产过程中经常会使用高质量辅助材料,以防止出现可能的波动。在此,现代冒口系统通过最优化性能已经成为确保生产过程中的可靠性和效率的一个重要因素。毫无疑问,现有技术的冒口不含致癌性纤维,仅排放最低限度的有机物,这都归功于无机粘结剂的使用,这减少了铸造厂内的气体污染,降低了气孔缺陷率,还可保护员工的健康。

将冒口材料燃烧后的残余烧结,可使冒口残留物易于分离,并能防止型砂循环被污染。

在20世纪90年代中期,亚世科化学补缩系统公司是首个生产出完全无氟冒口的制造商。这为提高铸造业循环砂的质量以及防止表面缺陷做出了重要贡献。同时,它减少了因处理旧砂造成的污染,并帮助削减了处理费用。如此,冒口技术的最新发展对确保铸造业的竞争优势做出了持续性的贡献。

图8 弹簧销原理

图9 具有易割片的成形冒口

图10 具有特定断裂边缘的断裂区

20150205

链接:2015年3月31~4月3日,上海,中国国际铸造博览会,亚世科化学展位:1号馆,1M11

作者简介:Dipl.-Ing. Stefan Fischer,亚世科化学补缩系统有限公司欧洲产品经理;Dipl.-Ing. Udo Skerdi,亚世科化学补缩系统有限公司总经理;Dr. mont. Stephan Hasse, 铸造技术及工程股份有限公司总经理。