辊压机联合粉磨系统提产技术措施

宋良山,王发印,同田仓,王景富,魏改玲,陈亚强,徐萍,王建礼,刘建军,党理文,白明科,杨云兰

辊压机联合粉磨系统提产技术措施

Measures for Production Increase of Roller Press Combined Grinding System

宋良山1,王发印1,同田仓1,王景富1,魏改玲1,陈亚强1,徐萍1,王建礼2,刘建军2,党理文2,白明科2,杨云兰2

我公司5 000t/d熟料生产线水泥粉磨系统是由两套辊压机、V型选粉机和ϕ4.2m×13m闭路球磨机组成的高效联合粉磨系统承担,水泥粉磨系统于2011年5月建成投产,投产后,受系统工艺设计等因素影响,系统堵料,设备空转时间长,设备故障多,水泥电耗高达43kW/h/t,P·O42.5水泥产量仅为145t/h,未达到设计值,制约了水泥销售和产品质量。为了降低综合生产成本,满足日益激烈的水泥市场,我们进行了一系列的技术改造和工艺参数的优化,最终实现了P·O42.5水泥台时产量、电耗达标,设备运转率高的目标,保证了水泥产品的稳定,为公司销售拓宽市场奠定了良好的基础。

1 主要设备及技术参数(见表1)

表1 主要设备及技术参数

2 存在问题及技改措施

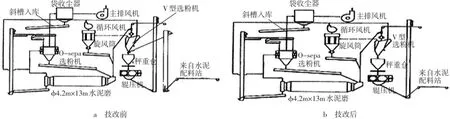

(1)技改工艺流程

原工艺流程:熟料、脱硫石膏及混合材等按一定比例配料后,经皮带输送机、配合料提升机、辊压机中间仓,经过辊压后的物料由混合料提升机送入V型选粉机,粗料返回经喂料小仓入辊压机循环辊压,细料由旋风分离器分离后入球磨机中粉磨。辊压机系统的废气经循环风机分别进入V型选粉机和闭路球磨机系统的高效水平涡流选粉机。粉煤灰出库经喂料计量设备按水泥配比要求通过空气输送斜槽、提升机和V型选粉机入磨,选出的粗粉入磨粉磨,成品水泥随气流进入袋收尘器,收下的水泥成品由空气输送斜槽送至水泥库。

图1 技改前后工艺流程图

存在问题及技改措施:由于脱硫石膏、高炉矿渣水分偏大,物料频繁在入辊压机中间仓的下料溜子处堵料,物料流动性不好造成中间仓下料不畅,只能靠岗位工活动棒阀维持生产。系统频繁堵料造成磨机止料频繁,岗位工清堵劳动强度加大,磨机空转时间长,后滑履瓦温度升高,造成磨机调停,影响了产质量及设备的稳定运行。通过论证,混合料提升机最大提升量为1 000t/ h,拆除配合料提升机后,能够满足配料站物料和出辊压机物料的提升量,且物料直接进V型选粉机后可以将水分随气流带走,减少细粉量。

技改方案:将原来的配合料提升机拆除,将配料站皮带输送机机头升高1m,在下部安装600mm×600mm× 600mm下料溜子,连接在混合料提升机下部,并在溜子拐角处安装空气炮,不定期清理溜子积料。自2014年初进行技术改造后,运行一年来,几乎未出现物料频繁堵料现象,中间仓细粉含量也得到了改善,解决了辊压机中间仓下料不畅的问题,系统断料问题得到了彻底解决,P·O42.5水泥产量较以前提高10t/h,设备运转率明显提高。

(2)更换粉煤灰计量秤

我公司水泥配料粉煤灰给料计量设备为科氏力秤,该秤在使用过程中,经常出现蓬料和冲料现象,原设备计量误差大,难以准确加入粉煤灰,下料量忽大忽小,干扰熟料配比,在生产中甚至出现过停用粉煤灰秤的现象,影响水泥品质,水泥生产成本升高。通过技术论证,造成下料不稳的主要原因是设备计量精度不够、下料口偏小等。因此,为了彻底解决粉煤灰计量问题,公司决定将原计量设备拆除,安装计量精度高的粉体物料专用计量设备TS微粉秤,该秤计量准确且故障率低。2013年底,我们将原粉煤灰计量秤更换为TS微粉秤,通过近一年的使用验证,彻底解决了粉煤灰蓬仓堵料、塌料和计量不准的问题。改造后,粉煤灰添加更稳定,计量精度高,在一定程度上降低了水泥生产成本,保证了水泥产品质量。

(3)改进辊压机进料系统

我公司两台水泥磨辊压机前角板原设计为人工手动调节,在辊压机实际运行过程中,前角板调节螺栓(辊压机内腔)经常被水泥糊死无法进行调节,虽多次利用停机机会进行修复,但仍无法调节;辊压机下料量只能靠人工手动调节棒阀控制,棒阀调节既增加岗位工的工作劳动量,同时不利于控制物料均匀下料,经常造成物料偏料,辊压机辊缝偏差大,导致辊压机跳停或泄压,严重影响辊压机的安全运行和水泥磨产质量的稳定。经和原设计单位沟通,确定采用辊压机电动调节进料装置,且该装置已在同型号辊压机成功运用。2013年底,我公司安装了辊压机自动调节下料装置,并和中控操作实现联锁控制,可以通过前后角板控制辊压机通过量,从而解决了长期影响辊压机安全稳定运行的瓶颈,系统产量也得到了提高。

图2 辊压机前角板设备图

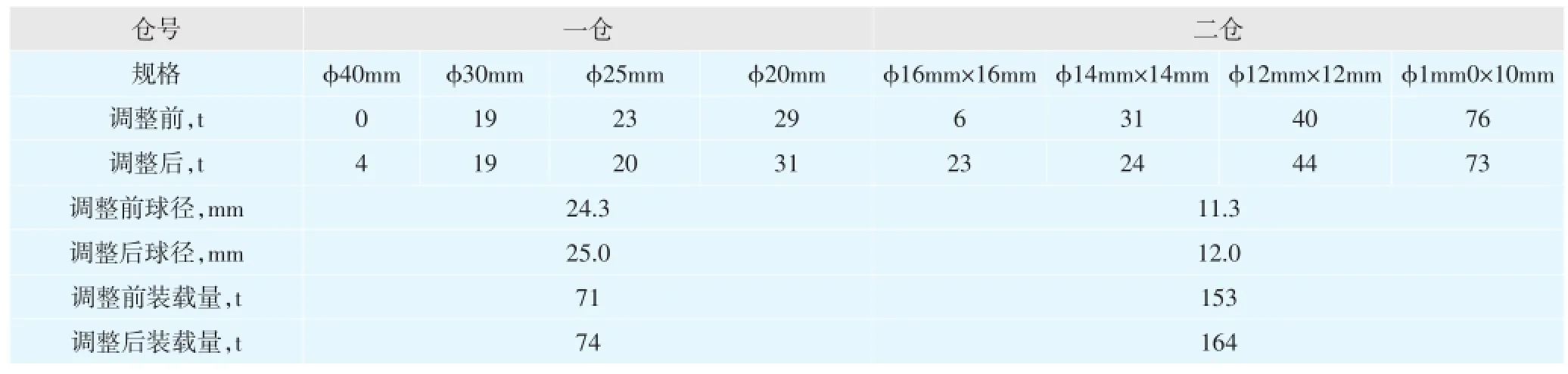

(4)调整水泥磨钢球级配(表2)

水泥磨主要存在出磨水泥细度细、比表面积低,水泥标准稠度需水量高,二仓易包段等现象。通过检测V型选粉机入磨物料最大粒径为2mm,根据D=28×21/3公式,计算得出D=35.3mm,原设计的一仓最大球径偏小,应增加ϕ40钢球,相应的磨机二仓钢段平均球径也偏小,物料流速慢,造成出磨物料颗粒级配相对均匀,颗粒级配范围窄,因此出现了水泥细度细、比表面积低、标准稠度用水量高等一系列现象。2013年底我们利用水泥磨大修机会,对一台水泥磨的钢球级配进行了调整,清理了出磨篦缝,通过两台水泥磨运行对比分析,调整级配的磨机比表面积和细度的对应关系很好,水泥标准稠度用水量下降约1%,明显改善了包段现象,产量也提高了5t/h。

表2 级配方案

表3 技术参数*

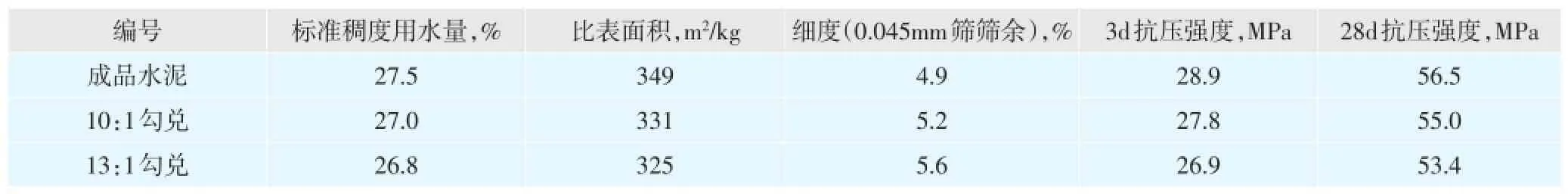

(5)磨尾收尘水泥入料方式技改(表3)

我公司水泥磨原磨尾收尘水泥直接入出磨提升机,和出磨水泥混合后经选粉机选粉,合格产品入库,不合格品再回磨机重新粉磨,我们在2号水泥磨上做了实验,在磨机最大抽风量的情况下,磨尾收尘水泥每小时约有10t左右,占成品量的6%~8%,若将磨尾收尘水泥改为直接入库,在保证产品质量的前提下,可以降低出磨提升机和选粉机负荷,提高选粉机选粉效率,降低磨机过粉磨现象,改善成品水泥颗粒级配,降低水泥标准稠度,改善水泥的适应性,同时还可提高磨机系统产量,此项技改将在2015年初进行技改,技改后将增加水泥台时产量约5~10t。

3 结语

近三年来,针对两台辊压机联合粉磨系统的工艺状况,我们进行了一系列技改措施,均达到了预期目标。技改后磨机产量较原来提高约20t/h,系统电耗下降约6kWh/t。■

天津水泥工业设计研究院有限公司获评建材行业转型升级成效显著企业

11月3日,由中国建材联合会主办的“首届中国建材业年度经济论坛”在北京举行,论坛同期举行了由中国建材联合会评选出的“建材行业转型升级成效显著企业”颁奖仪式,公司总经理隋明洁代表公司领取奖牌。

近年来,面对我国经济发展的新常态和水泥工业转型升级的迫切要求,公司立足长期可持续发展,通过创新驱动、结构调整,努力推动从注重规模扩张向注重质量效益、从注重国内经营向国际化经营、从产业链过度延伸低端向专长高端的“三个转变”,加快产业转型升级。此次获评“建材行业转型升级成效显著企业”,公司将继续努力,为打造国际一流的科技型、管理型、综合型工程服务商而奋斗。

TQ172.632.9

A

1001-6171(2015)06-0098-03

通讯地址:1陕西实丰水泥股份有限公司,陕西富平711705;2尧柏特种水泥集团有限公司,陕西西安711705;

2015-03-29;编辑:孙娟