利用工业废渣生产P·Ⅱ52.5低碱水泥

沈芳,邵传淦

利用工业废渣生产P·Ⅱ52.5低碱水泥

Production of P·Ⅱ52.5 Low Alkali Cement with Industrial Waste Residue

沈芳,邵传淦

1 引言

天业水泥是新疆天业(集团)有限公司循环经济产业链的最后一环,现拥有7条水泥生产线、1条湿法电石渣生产线和6条新型干法电石渣及废渣制水泥生产线,主要原料电石渣、粉煤灰、炉渣、硫酸渣、石灰粉末、柠檬酸渣、铜渣、电石炉收尘灰、煤矸石等工业废渣均来源于天业集团内部各产业。公司始终坚持循环经济的发展理念,遵循“减量化、资源化、再利用”的原则,废弃物利用率高达82.5%,生产的各品种等级的普通水泥、复合水泥均达到国家优质产品要求,并取得产品认证,成功试制并生产出了硅酸盐P·Ⅱ52.5低碱水泥。

2 可行性分析综述

天业水泥共拥有7条生产线,其中青松天业拥有一条年产35万吨熟料的生产线,其使用的原料主要为电石渣、风积沙、硫酸渣、铜渣、炉渣、粉煤灰、硅石、石灰粉末等。

(1)以降低熟料中的R2O含量为标准选择原料

从表1数据可以看出,虽然现有原材料成分虽然可以满足开发硅酸盐P·Ⅱ52.5低碱水泥要求,但必须将熟料中的R2O含量控制在0.60%以下。钙质、铁质原料均能满足要求,而硅铝质原料碱含量较高,无法达到<1.0%的要求,搭配碱含量低的硅质校正原料,可降低熟料中碱含量,经优选后用硅石代替风积沙。

配料方案确定:电石渣、风积沙、硫酸渣、铜渣、炉渣、粉煤灰、硅石。

方案一:根据正交试验法配料,计算熟料的碱含量为0.60%,符合不超过0.60%的要求。

从表2数据可以看出,由于风积沙及粉煤灰的碱含量较高,为了降低熟料中的碱含量,此方案降低了风积沙及粉煤灰用量,配料方案中采取低KH值、低SM值、中AM值。实际生产中熟料28d强度较低,同时,熟料在煅烧过程中虽然KH值较低易烧,但由于SM值较低,熔剂矿物相对较多,窑中大块熟料相对较多,易结圈,虽然加大用煤量,但熟料还是存在烧不透的现象,熟料fCaO偏高。

表1 青松天业现有原料化学成分,%

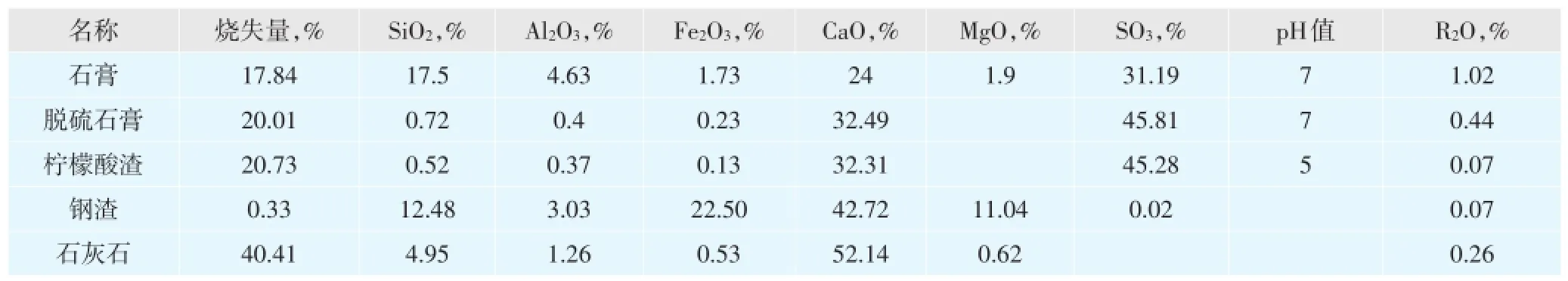

方案二:根据正交试验法配料,计算熟料的碱含量为0.53%,符合不超过0.60%的要求。

从表3数据可以看出,此方案熟料28d强度较低,同时,熟料在煅烧过程中产生黏散料,升重低,熟料结粒不密实,结构疏松易碎,产生较多的细熟料粉进入篦冷机,由二次风吹起并带入窑前产生起砂现象,且烧结范围窄。

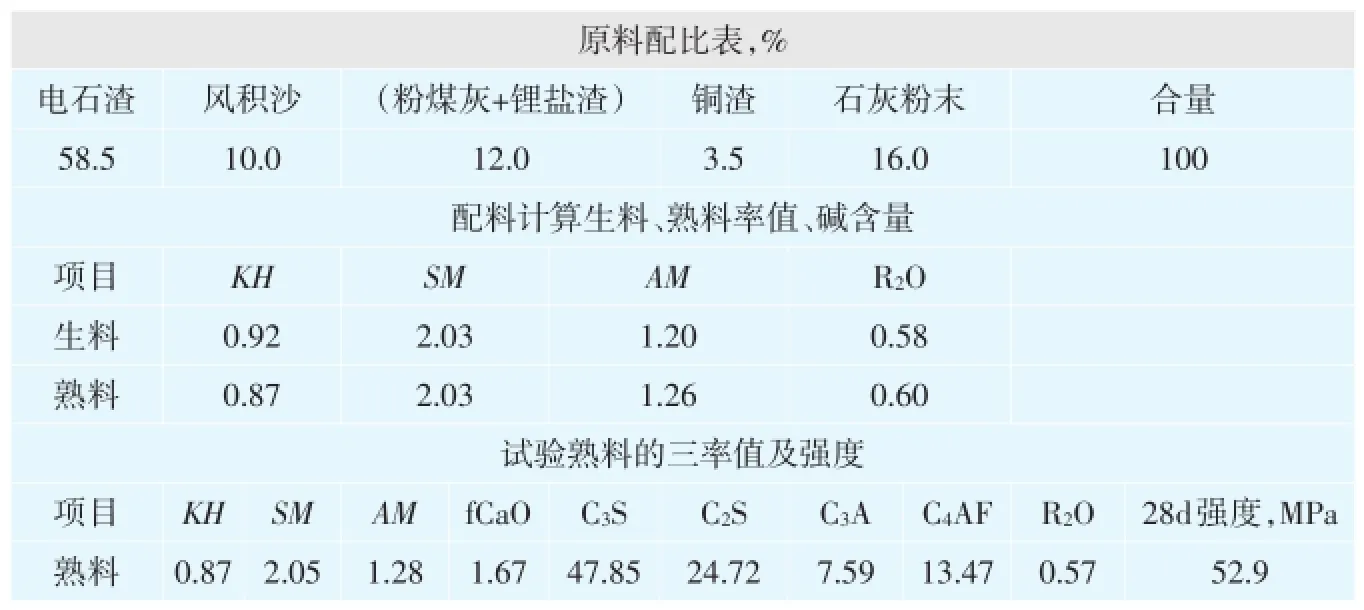

方案三:根据正交试验法配料,计算熟料的碱含量为0.51%,符合不超过0.60%的要求。

从表4数据可以看出,此方案熟料28d强度较高,同时,熟料在煅烧过程中,随着AM值提高,适当调整SM值,稳定KH值,C3A在7.00%左右时,产生黏散料现象减少,且熟料结粒相对较密实,升重均在1 200~1 350g/L之间,基本无飞砂现象产生。

对比三个方案可知,方案三更符合要求,熟料强度也可以达到要求。

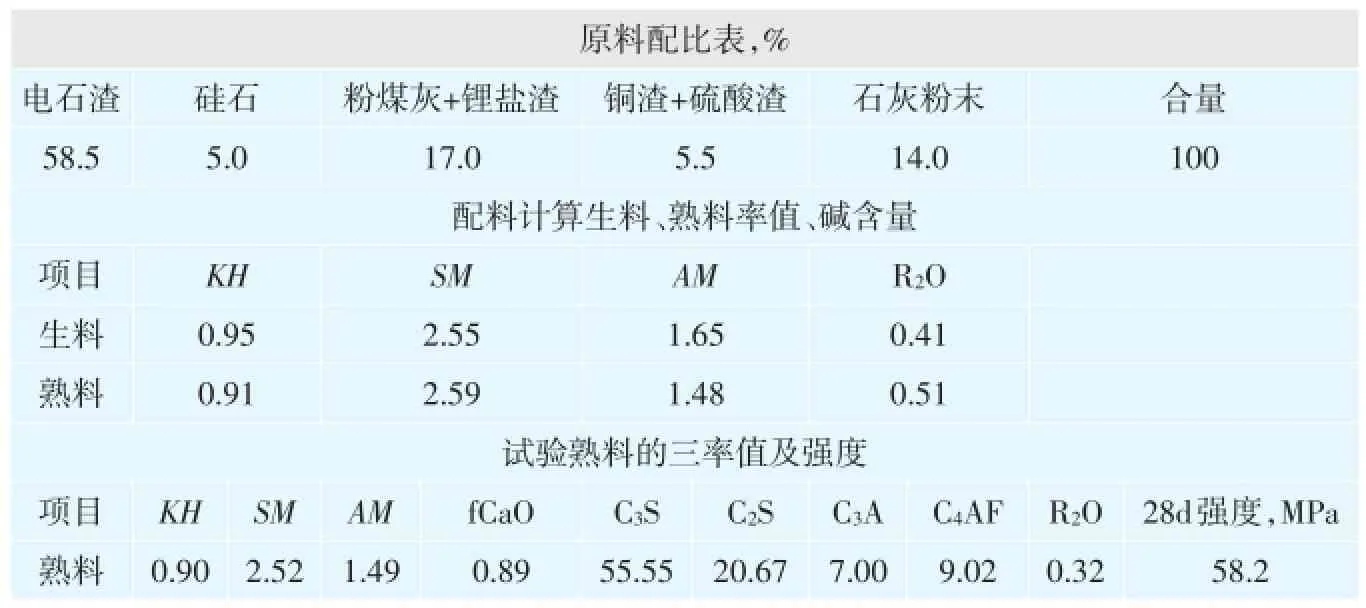

(2)调整水泥配料,选择合适的混合材和缓凝剂(表5)

根据几种物料的碱含量,我们决定选择钢渣、脱硫石膏分别作混合材和缓凝剂,使水泥中的碱含量稳定在0.51%±0.05%,28d抗压强度在58.0MPa以上。

通过以上分析可知:用现有原料,通过修改配料方案及调整生产工艺参数,可以生产出硅酸盐P·Ⅱ52.5低碱水泥。

表2 方案一

表4 方案三

3 生产实践

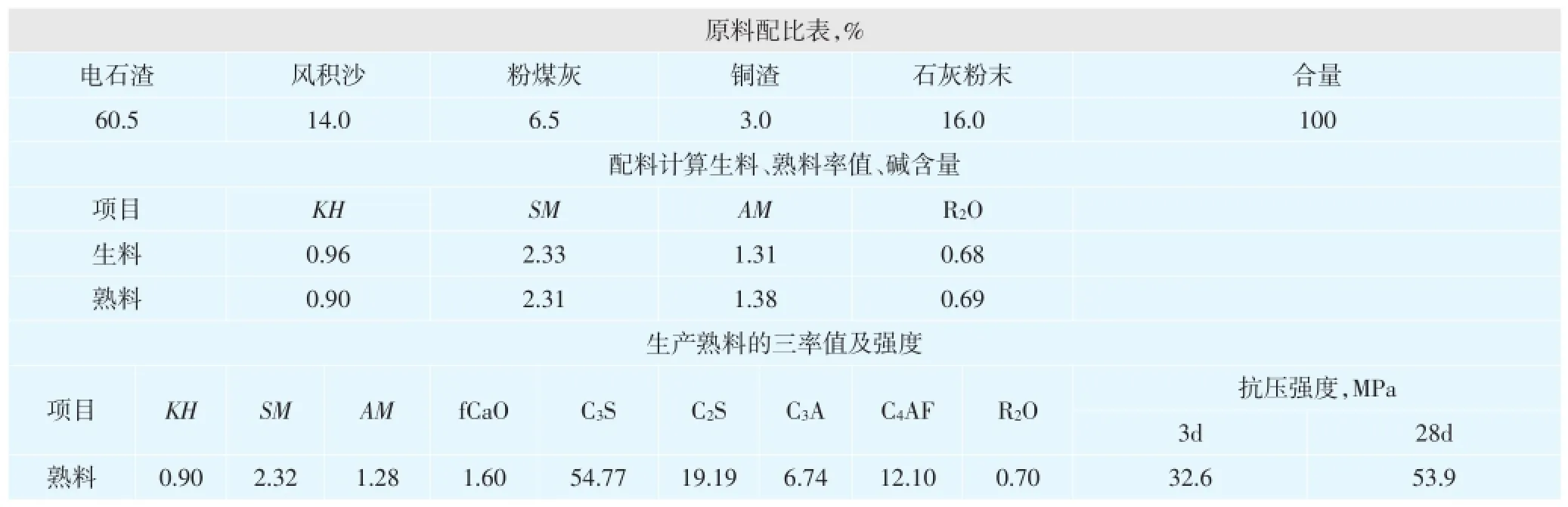

表6为生产低碱熟料前配料表。

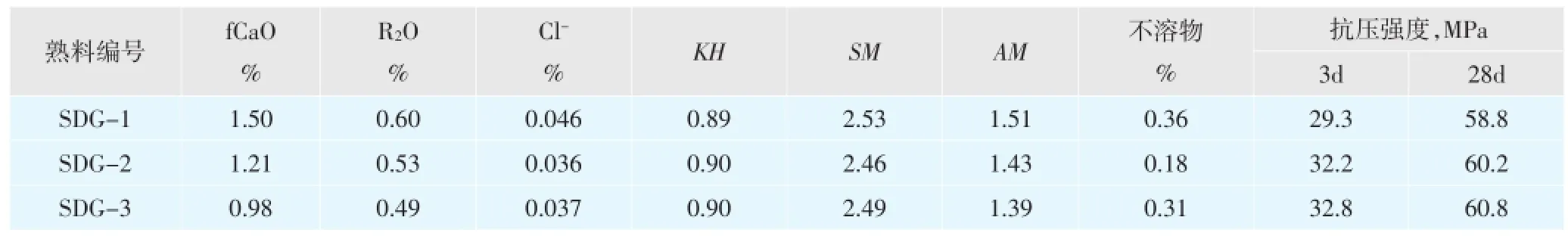

经过对低碱熟料近一个月的试生产,最终生产出了合格的低碱硅酸盐水泥熟料,抽样检测结果见表7。

高碱熟料在煅烧时,液相的粘度会降低,虽然粘度降低有利于A矿的生成,但是液相提前出现,物料发黏形成大块等会给熟料煅烧带来巨大的影响。熟料煅烧过程中结皮、结块、堵塞烟室(烟室平均每星期要捅一次),窑内结蛋结圈及长厚窑皮,黄心料、欠烧料、飞砂严重,熟料fCaO高等问题经常出现,熟料高碱也相应制约了熟料抗压强度。

表5 水泥原料表

表6 生产低碱熟料前配料表

表7 熟料主要检测分析结果

表8 送检样结果

从表7可以看出,首先,低碱熟料在配生料时,适当提高了AM值,在煅烧时根据实际情况调整了SM值,稳定了KH值,有利于熟料结粒而降低高碱对液相粘度的影响,使熟料易烧,从而减少飞砂料。其次,适当调整系统用风,提高二次、三次风温,使煤粉的燃烧更加充分,烧成带热力更加集中。在煅烧过程中采用薄料快烧,篦冷机方面采用厚料层操作,以提高二次、三次风温。二次、三次风温的提高,除了有利于煅烧、降低煤耗,同时还能稳定投料量,提高窑的转速,做到薄料快烧。熟料升重90%以上在1 200~1 300g/L,fCaO含量85%能控制在0.8%~1.5%之间,也解决了碱高对熟料28d抗压强度和与外加剂适应性的影响,同时煅烧过程中,结皮、结块、堵塞、黄心料、欠烧料、飞砂严重、熟料fCaO高等现象减少,提高了熟料质量。

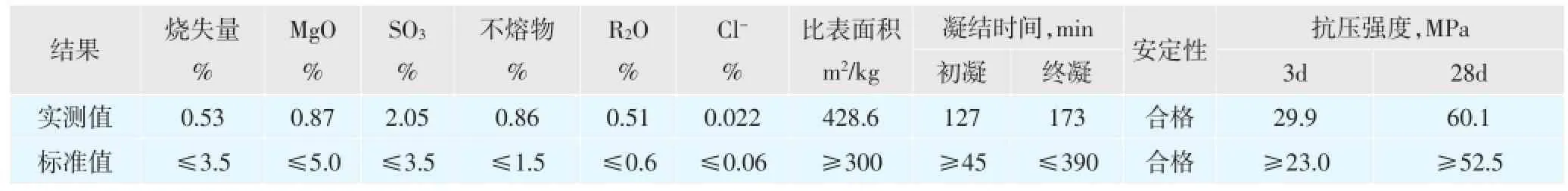

进行硅酸盐P·Ⅱ52.5低碱水泥的试生产后,取样送自治区质检站进行了检验,结果见表8。

从表8数据可以看出,水泥送样结果各项指标均符合国标要求。

4 分析讨论

(1)废渣制高等级水泥与石灰石磨制水泥的不同

与传统的石灰石磨制水泥在配料方案上略有不同,废渣制高等级水泥,熟料三率值要求中KH值、高SM值、中AM值,除在煅烧的热工制度上略有调整外,窑的转速要快,达到“薄料快烧”,其他没有明显变化。

(2)废渣制水泥对水泥性能的影响

从以上试验结果可以看出,最终生产出的水泥各项指标均达到并优于国标要求,废渣对水泥各项性能无客观影响。

5 结语

(1)将风积沙更换为硅石,使熟料易烧,降低了煤耗,增加了熟料台时产量,熟料的28d强度值平均在60MPa以上,水泥混合材的掺加量平均提高了5.0%。

(2)废渣利用率由82.5%提高到92.0%。

(3)水泥、熟料完全符合国标要求,使废渣的利用有了新的起点,提高了市场竞争力,创造了更大的经济效益。

(4)只要合理有效利用废渣,完全可以生产出高等级特种水泥。■

TQ172.44

A

1001-6171(2015)06-0024-03

新疆天业(集团)有限公司,新疆石河子832000;

2015-03-16;编辑:赵莲