组合夹具在线切割加工中的柔性应用

(贵州大学机械工程学院,贵州贵阳550025)

电火花线切割加工属于特种加工范畴,一般不用于大批量生产,实际加工中较多使用的是通用夹具。由于线切割加工的零件是通孔零件,对工作空间有特殊的要求。在慢走丝切割零件时,还要考虑由于上喷嘴与工件表面的距离非常接近而造成的干涉问题。所以对线切割夹具的选用限制较大,特别是采用悬臂式夹具在加工临近结束时,更容易出现掉头现象,造成零件的切割面与其上下表面之间的垂直度误差较大的情况。本研究的目的就是为了在不降低装夹便利性的前提下,在线切割机床上采用组合夹具搭建符合使用条件的夹具,并分析该夹具对加工精度的影响。

1 研究思路

采取组合夹具元件组装出符合线切割加工使用的夹具,选取需要利用线切割加工方式加工的典型零件,在线切割机床上切割加工完成后,使用三坐标测量机床对加工后零件的形位公差进行测量,得到测量报告,并根据报告对夹具的定位做出评价总结,得到实验结论。

2 典型加工零件的选取

结合线切割单件小批量生产的特点,在试验中初选有长方体和圆柱体两种。考虑到圆形零件在线切割加工中时,在夹持方面相对比较困难,采用圆柱体更具有代表性。圆柱体在实际的加工中多用于轴和孔的配合,对精度要求比较高,因此,研究圆柱体的垂直度更有实际意义。因此选用圆柱形工件的加工具有代表性和实用性。本研究中最终选取的零件材料硬度为HRC62,需要在内部加工一个开有轮毂的内孔,外轮廓为圆形轮廓,并已经加工好预孔,该零件上下端面已经经过精加工,平行度不超过0.01 mm,如图1所示。加工要求:轮毂内孔的中心轴线与表面的垂直度误差要求不大于0.03mm.

3 夹具方案的确定

3.1 普通夹板(平口钳)

普通夹板的夹持方法是用线切割专用万力夹具(平口钳)夹持上下端面,然后将将平口钳固定在机床工作台上便可以进行加工。虽然这个方案特别简单易行,但是在实践过程中发现被切割件的去除部分,因自重和高压喷水的影响,特别是在零件即将结束切割的时候,容易使零件产生偏移,造成切割孔与工件表面垂直度误差。

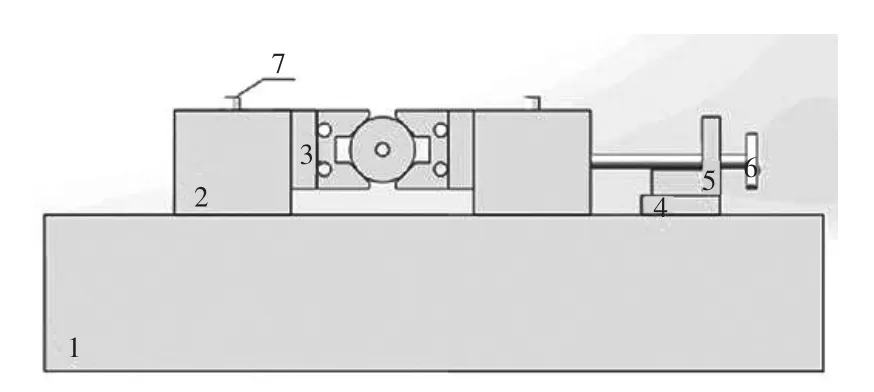

3.2 组合夹具方案一

如图2所示,用具有较高加工精度的方形底板1作为夹具的基础板,使用两块方形基础块2与两V型块3用沉头螺钉组合在一块,形成可以在基础板侧面的滑槽内自由滑动的两个组合块,为保证滑动块的准确位置,在槽内使用导向定位键使其接触面紧密接触。两个滑块中的一个用螺栓螺母固定,使其作为固定端,另外一块则可沿滑槽移动,在顺利将滑块相对移动,利用安装在V型块螺纹孔内的螺栓将零件夹紧后,再将可移动滑块用T形螺栓固定在滑槽内,完成夹紧过程[1~2]。

图2组合夹具方案一

3.3 组合夹具方案二

如图3所示,用一块精加工过的侧面开槽的方形底板1作为基础板,将两块带有加强筋的角铁2用T形螺栓固定在基础板上,另取三块带槽的方形支承3,其中一块用T形螺栓将V形支承一起安装在角铁中间位置,其它两块带槽的方形支承则用长度适合加工零件尺寸的T形螺栓固定在角铁两端,在这两根长螺栓的另一端则用螺母将一块回转压板5与零件固定在一块,用于夹紧工件。

图3组合夹具方案二

4 零件加工

按下开机按钮,进入工作页面。首先将夹具用压板的方式整体固定在机床工作台上,安装过程中保证夹具与工作台的上表面保持接触,以保证夹具的安装精度。然后将工件安装固定在夹具上。调整喷嘴使得喷嘴尽可能的接近加工的表面。但是最重要的一点是不能让喷嘴碰到工件或者夹具,所以在组装夹具时候要考虑到喷嘴大小和位置。将铜线通过张紧装置的调节,穿入上喷嘴、工件预孔、下喷嘴,利用水流的牵引将铜丝穿过机床,完成穿丝工作。根据工件的轮廓,利用自动编程软件,导入零件数据,将机床的各个参数预先设定好后,可以自动生成用于加工的数控程序。在加工前,还需要仔细检查程序的相关设定,保证加工的可靠性。线切割加工的电加工特性使得该机床具有简单方便的按照加工所需条件,自动寻找零件的加工起始点的功能。其只需简单地根据示意图选择相应的几何形状就可以让机床自动寻找相应基准,既保证了精度,也降低了工作强度,大大方便了操作。进入加工界面,检查相关设定无误后,启动加工,机床开始工作,自动完成零件的加工[6]。加工结果如图4所示。加工场地如图5所示。

图4加工结果

图5加工现场

5 三坐标测量机床测量零件的形位公差

本次测量使用的是海克斯康Global Silver桥式三坐标测量机(机器型号)。以下为测量方法:启动测量机主机,在机床系统自检完毕后给控制系统上电,启动测量系统,进入正常待测工作状态。测量前工件需要适当地进行安放在测量机床的工作台上,为便于测量相关的形位特征,因此尽量将需要测量的特征摆放为开放型的。由于本研究中的零件没有现成的CAD模型,评价中仅需要特征的相对位置精度,因此测量重点是如何精确地得到相应特征的测量值。最终采取的测量策略是手动采特征点,最后在将机床转换为自动模式,将所有手动所采的特征点进行自动测量,对手动采点路径进行精确修正。

根据本研究的目的,需要对零件上表面相对于切割的内孔安装圆柱轴线的垂直度进行评价。将不同夹持方式下加工后的零件分别进行测量,将相应的测量参数输入后,选取上述2个特征,通过测头在已经加工出的轮毂的内表面的圆柱面和零件的端面采点生成垂直度评价指标,即可得到本研究所需的测量结果[9]。

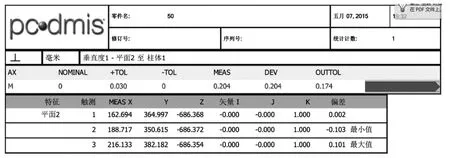

6 测量结果及分析

图6为采取万力夹具的加工结果图。从图中可以看出,用普通夹具加工时,尽管每次加工夹紧零件时候都需要校核平口钳的上端面与圆柱面的上端面重合,但由于平口钳在夹持工件时候,夹持面积不大,无法保证是两个面与圆柱体的端面接触,在零件自重和高压喷水的作用下会发生偏移,造成切割加工后零件的表面和切割内孔的中心轴线的垂直度误差较大,达到0.24,超差0.174,所以该夹持方式尽管在加工前用其它手段对表面和丝架的垂直度进行了校正,但仍有较大的加工误差,只适合加工一些轻型的微小零件,不适合大型和较重的零件。

图6采取万力夹具的加工结果

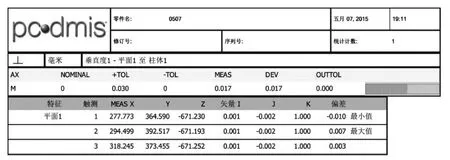

图7为采用方案一的加工结果图。图7反映了在采取组合夹具方案一的方式加工零件后的检测情况。在按照要求把每个面仔细装配在一起,每次加工只要调节螺钉改变两个v形块之间的距离(或更换更大的V形块),就可以夹持不同规格的圆柱体。图中所示,圆柱孔和表面的垂直度误差为0.017,未超差,说明该方式较好地控制了加工过程中的形位误差,也说明采取这种组合夹具的方式不仅调整方便,而且加工精度也是满足加工要求的。

图7采用方案一的加工结果

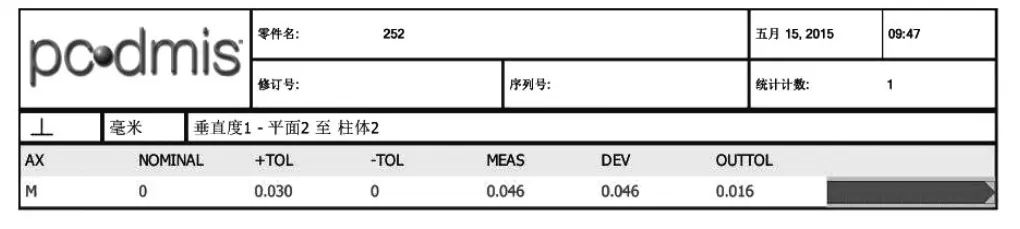

图8为采用方案二的加工结果图。图8中的测量结果较图6中的结果,误差稍小一些,但也超差了0.016,这是由于该方案中,夹具的组装过程中对装配精度的要求要高于方案一,造成了装配后的组合夹具体的安装面和工作面的位置精度下降。由此可看出,组合夹具的应用中,应重视装配精度以减小由此带来的定位误差[8]。

图8采用方案二的加工结果

7 结束语

通过对组合夹具代替专用夹具应用到线切割机床上的研究,探索了专用夹具应用到线切割上带来误差的原因和解决办法。通过本研究,说明充分利用组合夹具灵活多变的特点与线切割单件小批量的生产特点结合起来,可以提高线切割夹具的定位精度,改善便利性和进一步减少非切削时间,具有较好的实用性和经济性[10]。

[1]杜夏威,郭 宏,闫建图,等.基于尺寸路径图的组合夹具装配方法研究[J].组合机床与自动化加工技术,2014,(11):143-146.

[2]许爱玲.机床夹具设计方法探讨[J].装备制造技术,2008,(8):60-61.

[3]牛文志.机床夹具设计的几点注意事项[J].金属加工(冷加工).2010,(14):40-41.

[4]吴 兵,李 屹.机械创新实践基础能力训练指导书[M].贵阳:贵州大学出版社,2013.

[5]朱耀祥.组合夹具[M].北京:机械工业出版社,1987.

[6]王 越.现代机械制造装备[M].北京:清华大学出版社,2009.

[7]魏 峥,王一惠,宋晓明,等.Solid Works2008[M].北京:清华大学出版社,2008.

[8]廖念钊,古莹菴,莫雨松,等.互换性与技术测量[M].北京:中国质检出版社,2012.

[9]海克斯康测量技术(青岛)有限公司.实用坐标测量技术[M].北京:化学工业出版社,2007.

[10]宋传玉.工件在组合夹具中的定位误差分析[J].石油机械,2005,(1):34-36.