浅谈抽样检验在主机厂的应用

吕艳莉,韩华磊

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.柳州五菱汽车工业有限公司,广西柳州545007)

抽样检验鉴于其成本低,灵活性强等特点,小到锁夹的生产,大到缸体的生产,都已被广泛应用于各大供应商。但几乎所有的抽样检验应用都是生产厂方对整个生产线过程的控制,而对于主机厂使用抽样检验方法来控制外购件质量的应用几乎是空白的。因此,本文就通过几个方面展开论述,讨论抽样检验在主机厂的应用。

1 抽样检验应用于主机厂的优越性

产品质量是一个企业的灵魂,产品质量的好坏,直接影响到企业的效益与信誉。而对于汽车主机厂来讲,大部分的零件是外购的,如何保证外购件的质量,是保证装配后整机质量的关键。下面我们就介绍一种经济、有效的方法,该方法即可提高节约成本,又可以减少供应商质量问题带来的风险,这种方法就是抽样检验。

抽样检验又称抽样检查,就是从一批产品中随机抽取少量产品(样本)进行检验,据以判断该批产品是否合格的统计方法和理论。它是一种非全面的检验方法,将这种方法运用于主机厂的优势体现在以下方面:

(1)经济性强。相对于全检,抽样检验检测的产品数量少,大大节省检测时间(包括数据登记、数据上传、数据汇总等)、设备资源、能源、劳动力、时间等,从而大大减少的工作量,降低成本;

(2)可靠性强。抽样检验的样品为随机选取的,可通过抽样前的误差的计算,采取有效措施进行控制,确保抽样结果更接近实际产品的质量水平,可靠性强;

(3)检验周期短。运用抽样检验,检验周期短,响应速度快,减少和消除生产线急需零件时结果却迟迟未出的情况;

(4)灵活性强。抽样检验零件范围、检测项目,可根据供方的产品实际质量表现情况而定,有较高的灵活性和伸缩性。

因此,对于主机厂而言,抽样检验是既省时省力又经济有效的一种有效手段,可以应用于实际工作中。

2 抽样检验在控制外购零件质量的重要性

产品质量检验具有评价、把关、预防和信息反馈作用,而对于主机厂而言,外购的零件产品质量的状态无从得知,通过抽样检验,将质量问题及时做好记录进行统计和分析,并及时反馈给供应商进行整改,做好质量的把关。因此,对于主机厂而言,抽样检查在供应商质量控制的重要作用体现在以下方面:

(1)事前检验,合格零件上线使用,不合格采取相应措施,防止不合格零件流入生产线;

(2)发现供应商质量问题,反馈给供应商进行整改,减少及消除质量缺陷带来的风险因素;

(3)检验供应商内部控制的质量效果,提高供应商的质量意识,促使供应商不能弄虚作假,促进供应商的质量改进;

(4)节约成本资源,避免全检带来的资源浪费;

(5)对供应商提供检测报告进行审核,通过供应商提供的检测数据监督供应商的过程控制(审核项目项目、检查方法、检查频率是否够、检查标准、检查结果是否达到标准的要求等)。

3 抽样检验方法在主机厂的应用

(1)抽样零件的确定

在各产品生产件批准程序(PPAP,Production Parts Approval Process)前,由各区域人员(PE、ME、QA、MS等区域)根据零件的重要程度、影响关键性能的程度及一些零件在以往产品的质量表现等方面讨论制定出关键零件清单,后期抽样时根据关键零件清单及装配、售后新增质量问题零件进行抽样。

(2)抽样方法的选择

选择合理的抽检方法,有效的控制风险范围,从而实现生产和使用的客观实际需要。合理的抽检方式不仅可以节约时间、提高效率,又大大降低漏判及误判几率。常见的抽样方法有四种:简单随机抽样(单纯随机抽样、纯随机抽样、SRS抽样)、系统抽样法(等距抽样法或机械抽样法)、分层抽样法(类型抽样法)、整群抽样法。

选取抽样方法时按照随机抽检的原则,即每个产品被抽中的概率相同,使样本质量表现较高程度的接近总体的品质表现。对于小件,如锁夹、弹簧座,一箱即为一批次,可以选择简单随机抽样法,从新批次中随机抽取若干零件进行检验。对于大件,如机油泵、油底壳,是用料架包装的,一个批次的数量较多,装运零件时需用到多个料架,此时可选用分层抽样的方法,各料架的取样数量与总数量成比例,每个料架按照随机抽样的原则。抽样时避免供应商驻厂人员在场时抽取。对于发现与抽样工作无关的人员私自调换样件时,应重新抽样。

进行抽样时,抽样的数量选择根据GB/T2828.1《计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批抽样计划》(详见表1)的规定要求,若有特殊规定在抽样计划备注说明。

表1抽样数量

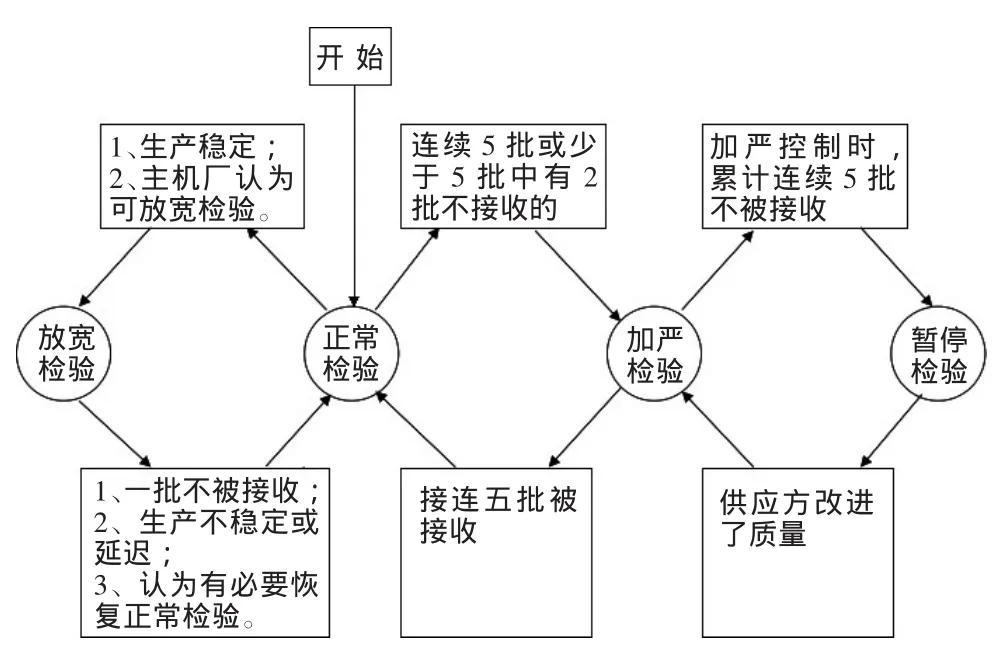

(3)抽样水平的调整(正常、加严和放宽检验)

抽样水平的调整体现在检测数量的变化。具体指对于每种零件运用转移规则来实现正常、加严和放宽检验(正常检验的数量为表1的数量要求,加严可根据实际情况按照表1数量要求双倍、多倍送检,放宽根据供应商表现可不检或少检)。转移规则主要依据供应商的近期的质量表现,根据实际情况实时的对抽样方案的宽严程度进行调整,将抽样水平和供应商的质量变化联系在一起形成一个动态过程。抽样检验时按照先进先出原则,即按照供应商生产顺序抽样。对于放宽检验,可根据实际情况执行放宽,放宽是非强制要求;暂停检验是在供应商质量表现差及批量产品问题暂找不到原因时,由计划员发计划暂停某家检验。对于抽样检验中不合格的批次,拒收后,经挑选或返工的批次二次抽样检验,不能参与抽样水平调整。转移规则如图1所示。

图1转移规则示意简图

(4)抽样检验的效果

通过抽样检验,使供应商的合格率保持在稳定的范围,督促供应商对问题的整改,帮助供应商控制生产的稳定性,杜绝了供应商对不合格零件浑水摸鱼的情况。对新增的供应商(如开二家),在PTR前对供货零件抽样检验,检验供应商的生产能力,对于不合格情况,有效隔离,暂停PTR,整改后方可继续PTR。以后油封为例,2012年售后市场反馈有32例后油封漏油事件,漏油引起客户极大抱怨,后组织调查,为后油封唇口撕裂,对后油封进行抽样检验,10个批次有9个不合格,对不合格零件隔离,退回供应商,向供应商反馈整改质量问题,并连续加严抽检。通过抽样检验有效隔离不合格批次,使供应商的合格率提升至95%以上,且从抽样检验后,售后漏油问题得到有效解决。

4 结束语

对主机厂来讲,抽样检验无非是最好的检验方法,既可避免免检带来的质量风险(如停线,返修,顾客抱怨),又可以避免全检带来的巨额成本而造成的巨大浪费。合理的运用抽样检验及抽样检验的放宽加严规则,使供应商和使用方的质量风险和质量损失降低到最小。对于抽样检验中的不合格零件可以反馈给供应商进行整改,从而对供应商的质量进行监控,提高供应商过程能力。

[1]蓝 斌.浅谈产品质量检验方法及结果的准确度[J].科学之友,2010,(7):42-43.

[2]GB/T2828.1-2003,计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划[S].

[3]GB/T19000-2008,质量管理体系基础和术语[S].

[4]信海红.抽样检验技术[M].北京:中国计量出版社,2005.

——各大主机厂审核要求