浅谈曲轴圆角滚压设备刀具监控功能及其应用

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

曲轴圆角滚压强化具有成本低、效率高和强化效果显著等优点。据统计,国外圆角滚压的发动机曲轴在整个曲轴中所占的比例已从七十年代的50%提高到现在的80%左右,而轿车发动机曲轴则几乎无一例外地采用圆角滚压工艺进行强化。因此,曲轴圆角滚压技术已成为发展汽车工业,尤其是轿车工业必不可少的关键技术之一。

圆角滚压对曲轴疲劳强度的影响很大,滚压过程中若出现刀具破损、刀体损坏等情况,将直接导致曲轴疲劳强度不足,曲轴报废或发动机运行过程中曲轴断裂的风险。所以,在曲轴圆角滚压过程当中,设备需要具备一项很重要的功能——将滚压过程中出现的异常情况检测出来,那就是刀具监控功能。由于来料工件的质量、工件清洁度、滚压刀具的磨损、滚压刀具的破损以及设备精度不足都会影响曲轴的滚压效果,降低曲轴的疲劳强度,导致曲轴在正常运行过程中断裂,刀具监控功能则可以在第一时间将这些缺陷检测出来,从而确保了工件加工后的质量以及满足疲劳强度要求。本文主要讲述了曲轴圆角滚压设备刀具监控功能的原理及其在实际加工中的应用,推广曲轴圆角滚压刀具监控技术,指导技术人员合理设置刀具监控范围,为企业创造更高的经济效益。

1 设备刀具监控原理

刀具监控是在曲轴滚压过程中,利用磁栅尺检测前后滚压臂的转角位移量,将这些转角位移量信号以波形形式输出,并对这些波形信号进行不同形式的分析,判定所采集的数据是否在设置的监控范围之内,从而判断整个滚压过程是否正常的监测手段。

根据对磁栅尺检测的波形信号分析的形式不同,可将刀具监控类型分为刀具监控Ⅰ和刀具监控Ⅱ。

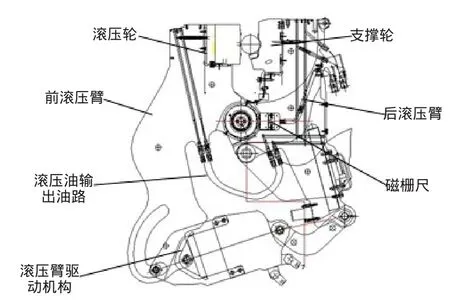

1.1 滚压单元结构简介

曲轴圆角滚压滚压单元是曲轴圆角滚压的主体,如图1所示,主要由前、后滚压臂、支撑轮、滚压轮、磁栅尺、滚压油输出油路、滚压臂驱动机构等组成。

其工作原理为:滚压轮装在前滚压臂上,支撑轮装在后滚压臂上,滚压油输出油路输出的滚压油可用来清洗和润滑滚压轮和支撑轮。前后滚压臂的夹紧通过滚压臂驱动机构驱动,利用磁栅尺检测前后滚压臂夹紧后的转角位移,并通过PMS系统对转角位移波形进行分析,从而得到刀具监控Ⅰ和刀具监控Ⅱ的分析数据。

图1滚压单元结构图

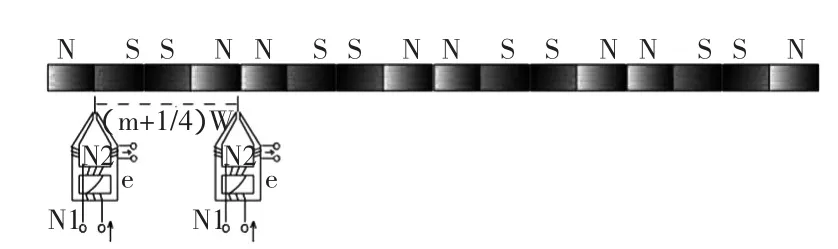

1.2 磁栅尺检测原理

对整个滚压过程中前后滚压臂的转角位移通过磁栅尺感应进行数据采集,磁栅尺信号采集原理如图2所示。

图2 磁栅尺信号采集原理图

磁栅传感器由磁栅(简称磁尺)、磁头和检测电路组成。磁尺是用非导磁性材料做尺基,在尺基的上面镀一层均匀的磁性薄膜,然后录上一定波长的磁信号而制成的。磁信号的波长(周期)又称节距,用W表示。磁信号的极性是首尾相接,在N、N重叠处为正的最强,在S、S重叠处为负的最强。当磁尺和磁头产生相对远动时,通过磁头来检测磁性的强弱,从而知道磁尺和磁头相对运动的位移信号,或者是转角位移信号。

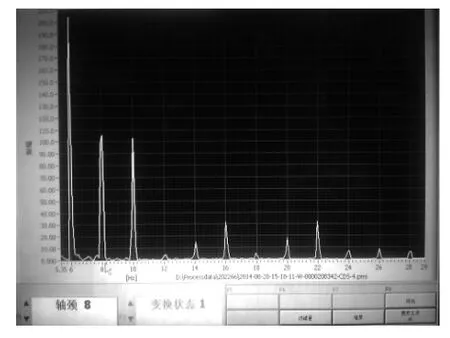

1.3 刀具监控I原理

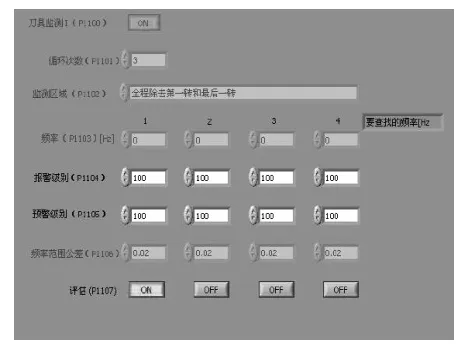

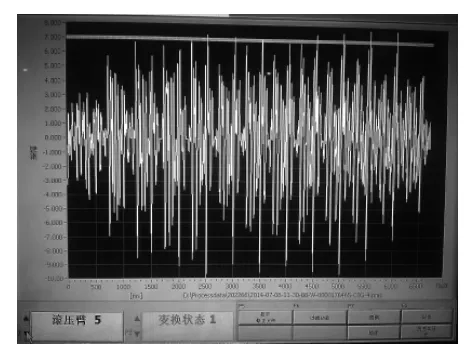

通过磁栅尺采集的励磁信号进行处理,如图3所示,截取固定频率段的波形信号进行分析,如图4所示,当该频率段信号最高振幅超出设置监控振幅时,便触发刀具监控I报警。

图3刀具监控I数据收集波形图

图4刀具监控I数据判定分析界面

1.4 刀具监控Ⅱ原理

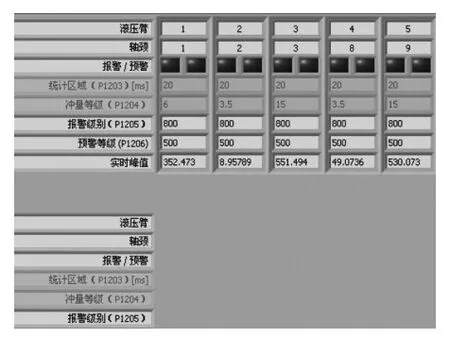

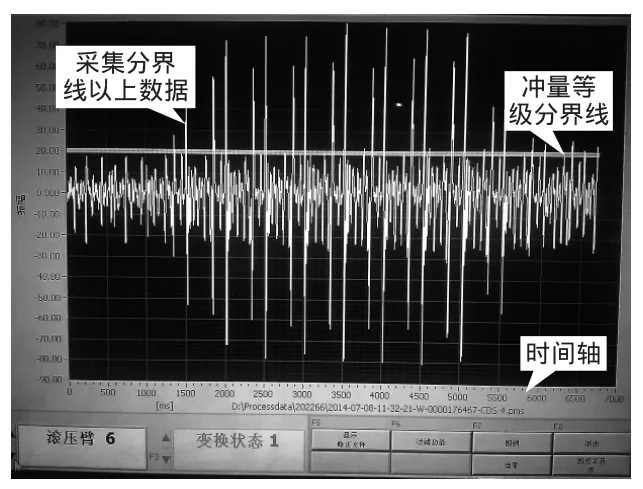

通过磁栅尺采集的励磁信号进行处理,截取每20 ms内的波形信号进行分析,采集该20 ms内超出监控振幅的幅值进行求和计算,总和大于监控设置冲量等级,便触发刀具监控Ⅱ报警。

图5 刀具监控Ⅱ数据收集波形图

图6刀具监控Ⅱ数据判定分析界面

2 刀具监控参数的设置

2.1 刀具监控I参数设置

刀具监控I是监控整个滚压过程中某个频率段的最高幅值,当该最高幅值大于预警级别,机床会产生预警信号,亮黄灯;当该最高幅值大于报警级别,机床会产生报警信号,亮红灯。

图7刀具监控I数据收集波形图

图7刀具监控I数据收集波形图为,有两点信息需要进一步进行分析。

(1)为何整个波形图中频率相隔约2 Hz便会产生一个突跳?

因为目前机床设置滚压圈数12圈,每圈频率间隔相差约2 Hz,每滚压一圈结束后,计算出一个振幅最大值,该最大幅值产生的准确频率段是通过加工工件的直径、加工刀具尺寸、滚压速度决定的,由于涉及到技术方面的机密问题,对此不进行详细分析。

(2)何整个波形图中振幅会产生衰减?

因为在整个滚压过程中,工件表面圆度、轮廓度均得到进一步的改善,进而使每一圈的监控振幅最大值逐渐减小。

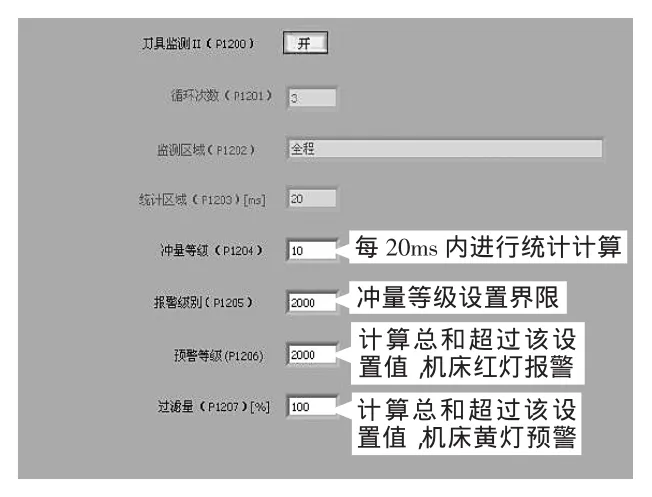

2.2 刀具监控Ⅱ参数设置

刀具监控Ⅱ参数设置如图8和图9所示。

图8刀具监控Ⅱ滤波数据采集

图9刀具监控Ⅱ监控参数设置

从刀具监控Ⅱ的监控原理可以看出,可通过以下方式对刀具监控Ⅱ参数进行优化:

(1)冲量等级(P1204)设置:通过修改冲量等级,直接修改了刀具监控Ⅱ的数据采集区间,进而使采集数据发生变化。在预警级别、报警级别不变的前提下,直接影响了刀具监控Ⅱ的监控灵敏度。如图9所示,若冲量等级设置为10,则计算20 ms内数值10上方的数据;若冲量等级设置为12,则计算20 ms内数值12上方的数据。

(2)报警级别(P1205)设置:报警级别是以超出冲量等级后的数据20 ms内进行求和计算的结果进行判定是否红色报警的标准,如果修改了报警级别,也就相当于修改了判定标准,直接影响刀具监控Ⅱ的报警灵敏度。

(3)预警级别(P1206)设置:预警级别是以超出冲量等级后的数据20 ms内进行求和计算的结果进行判定是否黄色预警的标准,如果修改了预警级别,只是改变了刀具监控的预警灵敏度,对刀具监控Ⅱ的报警没有影响。

3 刀具监控功能的实际运用

刀具监控功能原理:通过磁栅尺感应对整个滚压过程中前后滚压臂的转角位移进行数据采集,并对采集数据进行不同方式的统计分析,进而得到刀具监控Ⅰ、刀具监控Ⅱ两种监控方式。所以,刀具监控的作用就是:将所有可能引起前后滚压臂转角位移变化的因素都可以通过两种刀具监控方式探测出来,进而提前发现缺陷并作出相应的反应计划。

以下将通过几个实际应用的例子说明刀具监控在实际加工中的作用。

3.1 案例1:对曲轴线车车拉机床中心架破损引起主轴颈跳动偏大的探测

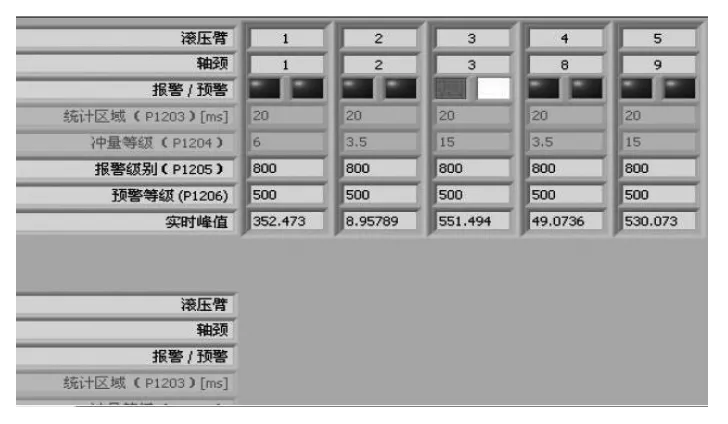

2014年10月9日,曲轴线滚压机频繁出现第三滚压单元刀具监控Ⅱ报警,如图10所示,利用FlexNet(工件信息查询系统)查询10件报警件,结果发现这10件工件均为OP20工位第二台车车拉机床加工。根据这一特征,从该机床直接抽检5件工件测量主轴颈跳动,测量结果显示工件M1、M5轴颈跳动偏大,跳动上限为0.15,实际跳动值最大已经达到0.129。经检查机床发现机床中心架滚轮破损,造成滚轮卡滞、工件跳动偏大,更换滚轮后,OP50工位曲轴圆角滚压设备刀具监控Ⅱ报警消除。图11为OP20机床中心架滚轮破损图。

图10第三单元刀具监控Ⅱ监控频繁报警

图11 OP20机床中心架滚轮破损

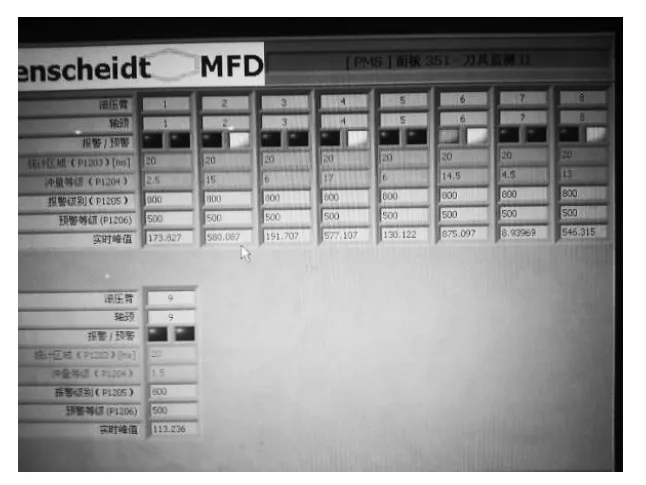

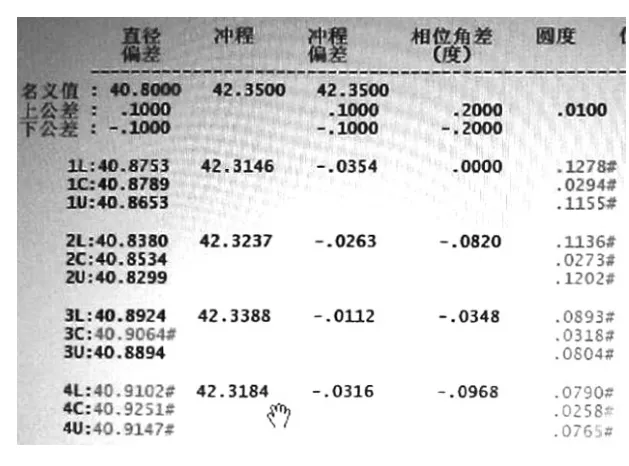

3.2 案例2:对曲轴线连杆颈外铣圆度超差的探测

2014年8月24日,曲轴线滚压机频繁报滚压臂2、4、6、8单元刀具监控 II报警(如图 12所示)。也就是所有连杆颈滚压均激发了刀具监控II报警,检查机床未发现异常,利用FlexNet系统查询该批报警件,均为OP30工位第二台连杆颈外铣机床加工。随后对该机床加工工件进行连杆颈圆度测量,测量结果显示连杆颈外圆圆度最大达0.127(如图13所示),对机床进行圆度补偿,将工件连杆颈圆度控制在0.06以内加工,机床运行无报警。

图12所有连杆颈滚压均激发刀监Ⅱ报警

图13 OP30连杆颈圆度最大达0.127

3.3 案例3:对曲轴线滚压机滚压刀具破损的探测

2014年8月18日 15:00,曲轴线OP50工位滚压机P4连杆颈刀具监控I&II报警,检查发现零件P4靠芯轴侧沟槽有刀痕,停机检查刀具发现左边滚压轮有2 mm的崩口,如图14所示。从该例子可以看出,合理设置刀具监控值,可以及时探测刀具破损等缺陷。

图14 滚压轮有2mm的崩口

4 结束语

通过合理地设置刀具监控值,可以有效地监控出来料工件质量、刀具的破损状态,提前发现缺陷,防止缺陷逃逸。从本文例子可以看出,刀具监控的作用不仅仅只是针对刀具破损的探测,对来料工件的质量也起到了很好的探测作用,当上工位设备出现异常并造成工件跳动、轴颈圆度变大时,滚压机的刀具监控就起到了很大的探测作用。

但是,过严的刀具监控参数值设置,会造成设备误报警频繁,即使工件跳动或轴颈圆度稍微变大,或者工件表面不干净、滚压刀具磨损等,都会激发刀具监控报警,影响生产线正常运行;过宽的刀具监控值设置,又会导致当产生工件质量问题或刀具破损时,设备没有在第一时间将这些问题探测出来,失去了设备的监控效果,刀具破损时还会造成沟槽滚压不光滑,疲劳强度达不到要求,曲轴寿命降低,工件报废。

[1]薛隆泉,刘荣昌,崔亚辉 .曲轴圆角滚压运动及结构参数的优化设计[J].机械工程学报,2002,38(1):146-148.

[2]李锁牢,薛隆泉,边宝丽.曲轴圆角滚压加工机理及滚压工艺参数设计[J].拖拉机与农用运输车,2010,37(4):102-103.

[3]王立锦,李希胜.AMR磁栅尺磁头输出波形的半次谐波现象与分析[J].传感技术学报,2007,20(3):1-3.