渤中某油田过通天断层调整井固井技术的研究与应用

侯冠中 ,席江军,范白涛 ,牟 炯 ,和鹏飞

1.中海石油(中国)天津分公司 (天津 塘沽 300452)

2.中海油能源发展股份有限公司工程技术分公司 (天津 塘沽 300452)

渤中28某油田构造是发育于黄河口凹陷中央构造脊北端的一个复杂断块,构造为一继承性发育并被断层复杂化的断块圈闭,油田范围内发育着多条近北东走向断层。2014年在北平台实施调整井,在垂深1 000m左右钻遇断层,且井斜较大,导致固井难度和风险加大。在前期开发井作业时已完成固井施工的4口井中,固井质量合格率为90%,优质率仅为17%,固井质量明显低于渤海油田主体,为后续调整井注水作业埋下隐患。通过对国内其他油田类似情况的调研[1-5],针对该区块专项研究了一套适合的防漏堵漏水泥浆体系与整体固井水泥浆方案设计,同时提出了渤中28油田调整井过断层大斜度井提高固井质量的技术措施,保证了固井质量。

1 固井难点

1)部分井眼轨迹要过通天断层,在固井过程中,需要考虑防漏,必要时还需堵漏;同时还必须保证固井后水泥环有长期的封固效果,防止后期生产过程,由于环空水泥胶结失效造成流体通过断层窜到海底,造成严重的油气窜后果。

2)地层漏失压力较低,需使用低密度水泥浆平衡地层压力,加上该区块地层温度偏低,封固段上下温差偏大,造成水泥浆强度发展较慢,严重影响固井后水泥环形成有效的环空封隔。因此,必须保证有较好性能的水泥浆体系,适应低温强度发展需求,防止水泥浆在凝结过程中因失重造成的油气窜槽,有效地封隔地层。

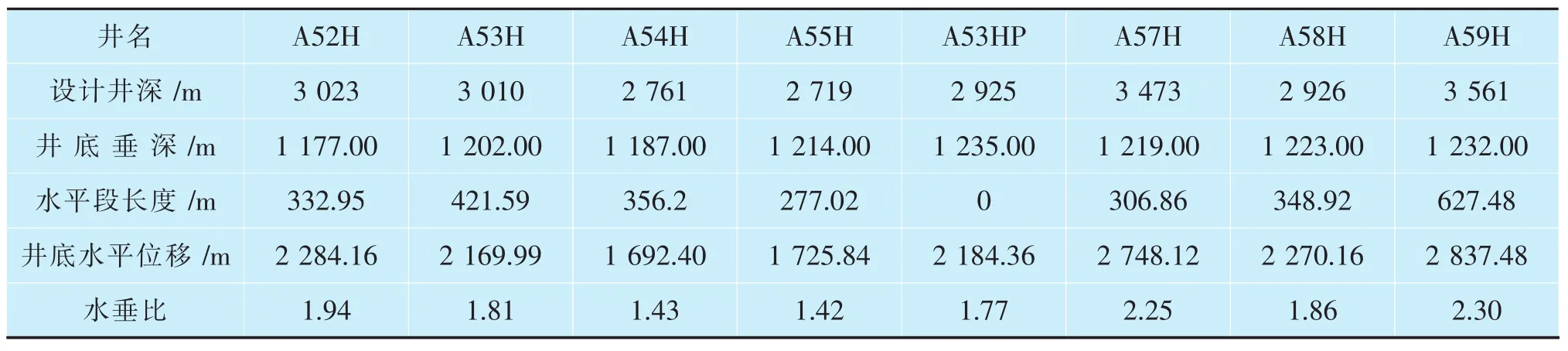

3)长裸眼、长封固段一次注水泥封固,同时都是大斜度井或水平井,提高固井顶替效率成为保证固井质量的前提。调整井井斜大,水平段长(表1),套管会严重偏心,造成低边环空注水泥顶替效率极差,严重影响固井质量;必须有效保证套管居中,使用足够的扶正器,但扶正器的使用又可能造成下套管摩阻大,下不到位等困难。

表1 调整井定向井设计情况

通过分析,要保证调整井过断层大斜度井固井质量的技术关键是:①固井期间在断层位置不发生漏失或因为漏失造成固井失败;②大斜度段获得良好的顶替效率,保证后期固井质量与封固长效性。

2 防漏堵漏水泥浆体系与封油层的高性能低密度水泥浆优选

为了满足过断层固井的堵漏与提高大移位井段固井质量的需求,根据该区块封固断层和油层技术需求和地层特点,结合使用水泥浆体系的性能,对低密度纤维水泥浆的密度设计、纤维加量确定、纤维对比等进行的大量实验研究,得到了最佳低密度纤维水泥浆的配方和性能,设计了一套用于过断层固井的低密度防漏堵漏纤维水泥;同时在不改变低密度水泥浆外掺料配比的情况下,通过提高低密度水泥浆密度进行了大量的实验,设计了适用与油层段有效封固的水泥浆尾浆体系。

2.1 封断层泥浆

封固断层采用低密度防漏堵漏水泥浆体系,保证足够的堵漏能力与平衡压力能力。体系为:100%水泥SD-G+25%漂珠SL+26.5%增强剂+2.3%降失水剂CG711S+3%分散剂CF401L+1%缓凝剂CH211L+1%消泡剂CX601L+0.45%纤维+海水。性能如表2所示。

通过漏失试验分析,该体系可将漏失当量密度提高到1.7g/cm3。

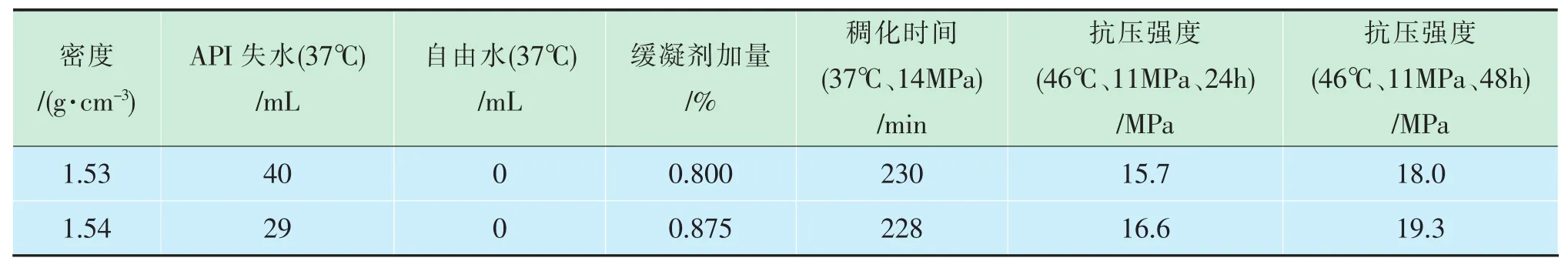

2.2 封油层纯低密度水泥浆

使用密度为1.53~1.54g/cm3的低密度纯水泥浆封固大位移段,以保证水泥浆具有足够的封固性能。体系为:100%水泥SD-G+25%漂珠SL+26.5%增强剂+2.3%降失水剂CG711S+3%分散剂CF401L+1%消泡剂CX601L+缓凝剂CH211L+海水。性能如表3所示。

通过表2、表3可以看出,该区块所使用的低密度水泥浆体系具有整体强度较高,自由液控制好,流变性较好;稠化时间便于调节等特点。纤维的加入使堵漏效果明显,同时使水泥浆失水与自由液得到有效改善,强度得以提高。采用低密度单级双封固井施工,满足该地区过断层固井的作业要求。

3 提高大位移水平井顶替效率的固井工艺措施

3.1 合理应用扶正器

为保证大斜度井段套管有足够的居中度,必须严格考虑扶正器类型与数量。扶正器过少不能保证套管居中,使套管接触下井壁,使摩阻增大;过多的扶正器会使套管管串的刚性增加,都不利于下套管作业。

表2 水泥浆领浆性能

表3 水泥浆尾浆性能

为此,在该区块中选择以使用半钢扶正器为主,要求保证使用数量,做到至少2根套管一个扶正器。为减小下套管摩阻,部分井施工中首次使用了新型的水力液压扶正器,该扶正器可以减少管柱下入时全部摩阻的30%,能够通过一些受限制的井段如缩径井段,在这些井段仍需维持充足的复位力,从而使下套管作业能顺利下到井底。

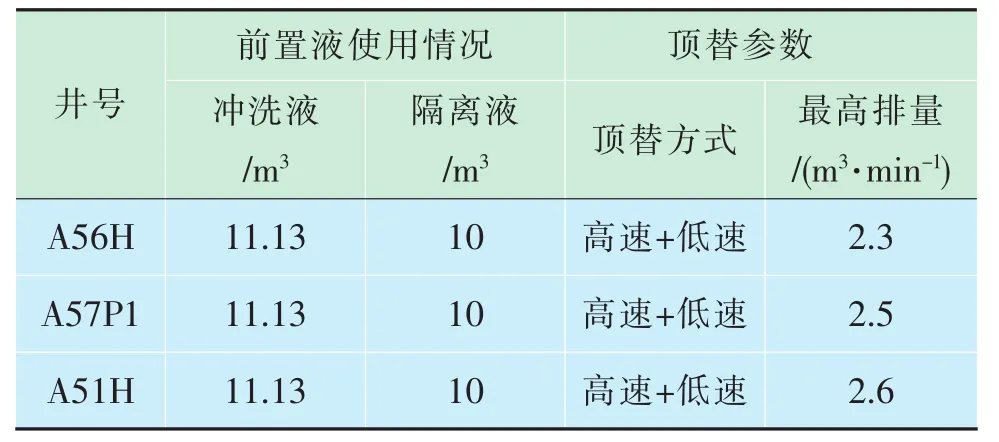

3.2 合理设计顶替参数

针对油田调整井设计情况,考虑扶正器的使用。在进行顶替效率模拟实验的基础上,结合计算机模拟分析,对该区块的固井施工参数(表4):①在清洁井眼环空的基础上,使用能达到紊流流态的冲洗液与隔离液体系,其用量均在11~12m3,占环空250m左右。隔离液起到携带和隔离的双重作用,冲洗液起到冲刷井壁和稀释泥浆的作用[3],前置液和地层紊流接触时间达到了7~10min,起到冲刷井壁稀释泥浆的作用。②施工前使用计算机进行了模拟分析,确保使用大排量顶替时,环空动压不会压漏裂缝地层,考虑提高顶替效率的需求,施工采用了大排量顶替,其顶替排量达到2.6m3/min,对提高顶替效率起到一定的效果。

表4 部分9-5/8套管注水泥施工参数

4 现场应用

A51H是该区块的一口生产井,井深2 761m,垂直深度1 187m,井底水平位移1 692.40m,为满足套管居中度的要求,A51H井244.5mm(9-5/8")套管扶正器安放情况如下:浮鞋+浮箍+短套管(安放1个水力液压扶正器)+长套管+长套管+浮箍+长套管(安放1个水力液压扶正器);在2 600~2 914m井段每2根套管加放一个水力液压扶正器;在2 000~2 600m井段每3根套管加放一个半钢扶正器;在1 320~2 000m井段每2根套管加放一个半钢扶正器。

顶替时使用能达到紊流流态的冲洗液与隔离液体系,排量为2.6m3/min,其环空动压不会压漏裂缝地层,提高了顶替效率。

通过以上措施固井质量得到明显提升,没有出现漏失现象,很好的解决了A51H井二开过断层固井过程中易漏、压力窗口窄、封固段长等的难题,固井质量平均优质率为85.3%,合格率为100%。

5 结论

1)防漏堵漏低密度纤维水泥浆体系与高性能纯低密度水泥浆体系的配合适用,有效地解决了调整井钻遇断层和保证油层固封的问题,完成渤中28油田北平台大位移调整井的固井任务,保证了固井质量。

2)对大位移水平井、长封固井段,合理的扶正器的选择与加放、前置液的有效使用、合理的顶替流态与顶替速度的配合,能有效提高顶替效率,保证了水泥环封固能力。

3)计算机辅助设计与模拟软件在扶正器的合理选择与安放的应用,前置液顶替施工参数的应用,对本次施工起了重要的作用。

[1]王瑞和,李明忠,王成文,等.油气井注水泥顶替机理研究进展[J].天然气工业,2013,33(5):69-76.

[2]安少辉,刘爱萍,邹建龙,等.川渝地区复杂深井固井技术[J].钻井液与完井液,2011,11(S1):26-29.

[3]武治强,周建良,靳勇,等.页岩气水平井气层封固难点分析与技术对策[J].石油钻采工艺,2012,34(S1):26-29.

[4]路景文,胡群爱,刘振宇,等.调整井钻井综合配套技术在青海油田的实践与认识[J].石油知识,2006(3):16-17.

[5]张宏军,李玉海,杨亚新.高古5井固井方案优选及施工[J].钻采工艺,2010,33(3):120-121.