模拟井射孔试验射孔器偏斜问题研究

汪建兵,李厚磊

石油工业油气田射孔器材质量监督检验中心 (黑龙江 大庆 163853)

套管模拟井检测试验通过模拟井下射孔环境来检测套管和射孔器的射孔特性,具有效果稳定、相似性强、可靠性高等特点,很好地监督检验了全国各生产厂家套管和射孔器产品的质量,满足了各油田和使用企业对该系列产品质量的要求。但是,随着模拟井检测试验的进行,我们发现检测过程中射孔器常常由于偏离套管轴心方向发生偏斜而导致射孔孔径不均匀、孔裂的现象,这不仅会影响试验数据的可靠性,甚至会导致原本合格的产品产生不合格的结果。而根据SY/T 6491-2011《油层套管模拟井射孔试验与评价标准》的规定[1],射孔器和套管需在内毛刺高度、外径胀大、孔眼处裂孔率和非孔眼处裂纹数等几个指标方面符合相应标准,才算产品合格。通过对此现象的研究探讨,找出原因,避免再次出现因射孔器偏斜导致的检验结果不合格的现象。

1 油层套管模拟井射孔试验方法

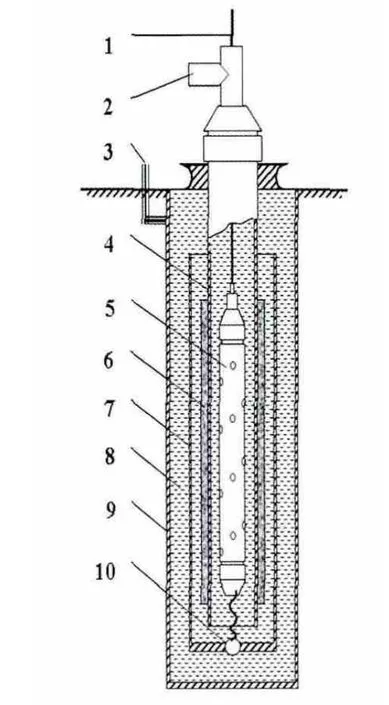

将被检套管靶下入模拟井内,模拟井井身结构如图1所示,在规定的压力和温度条件下,将射孔器放入靶内进行射孔,射孔弹一般采取螺旋四相位,相位角90°,16孔/m的密度均匀分布在射孔器中。通过对射孔后套管和射孔器的变形及破坏程度的综合分析评价套管或射孔器的质量[2]。

图1 模拟井井身结构示意图

试验方法:将试验套管与承压套管联接,下入模拟井中预定深度;连接循环加压装置,按要求组装射孔器,将射孔器下入模拟井中;在电路断路的情况下接通射孔器引爆线与电缆,将射孔器下入预定深度,确保承压套管密封,对井筒加压,当压力达到规定要求时,通电引爆射孔器;系统泄压后,分别起出试验套管靶和承压套管;剖开试验套管靶上的养护套和水泥环,纵向剖开试验套管;测量数据,对结果进行检验和评价[3]。

2 射孔数据处理方法

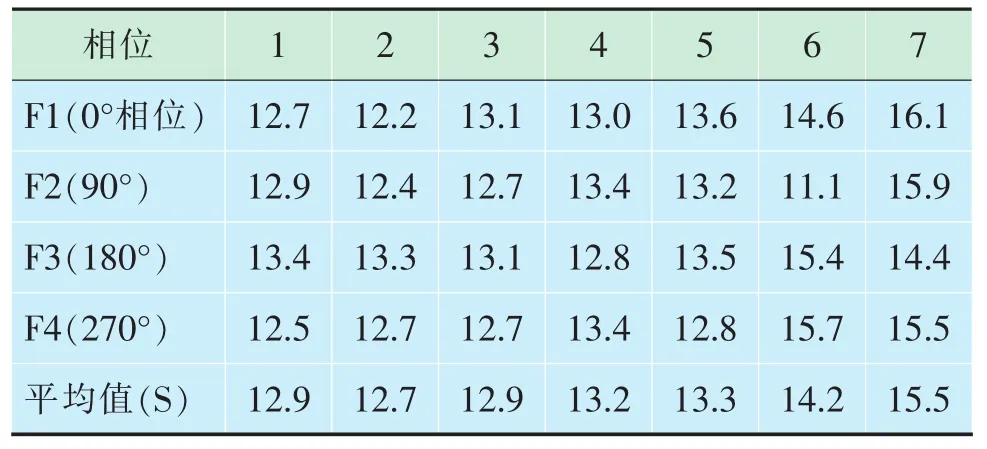

以2014年7组射孔孔径相位差别明显的试验数据为例,它们均是用标准射孔器对140mm套管(5in)和 178mm 套管(7in)射孔试验得出。 试验时严格执行SY/T 6491-2011《油层套管模拟井射孔试验与评价标准》,试验结果如表1所示。

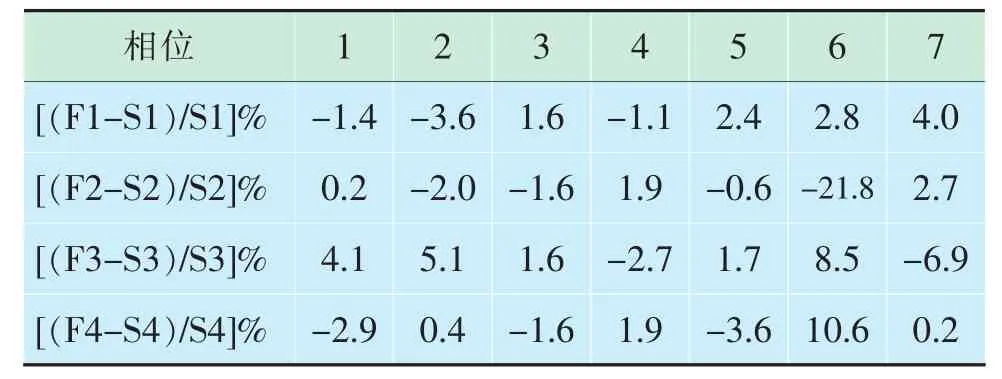

表2是对各相位数据和平均值取的相对值,表1和表2中同一组数据反映的是同一次试验不同相位的孔径大小情况,通过这七组数据可以看出相位间孔径大小存在明显差异,即同一次试验中,某1个或某2个相位的孔径明显偏大,另外几个相位相应偏小的情况 (例如第1组试验中,F3相位明显大于其他3个相位,第4组中F3和F4相位明显大于其他2个相位)。

表1 分相位套管射孔孔径数据统计表 /mm

表2 分相位射孔孔径相对差值分析 /%

3 孔径差别原因与校正方法分析

产生孔径大小呈相位差异的原因和射孔弹射孔本身的特性有关系,射孔弹的射孔流成锥形,越靠近射孔源,射孔流越粗,在套管上形成的穿孔孔径越大;越远离射孔源,射孔流越细,在套管上形成的穿孔孔径越小[4]。

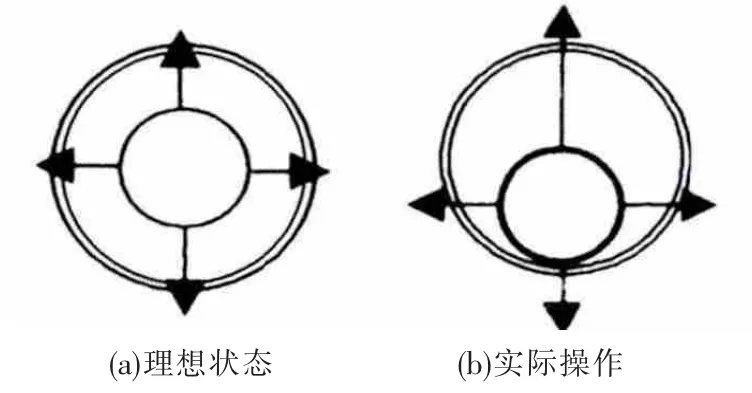

因此,当射孔器射孔过程中发生偏斜时,就会造成一侧相位射孔弹靠近套管,产生的射孔孔径就会偏大,其他相位远离套管,产生的射孔孔径则偏小。

如图2所示,在理想状态下,射孔器基本居中,射孔孔径结果趋于一致,作为对射孔器的评价依据结果更准确权威可靠。而实际操作中,射孔器会发生偏斜情况。这对模拟井套管试验结果的一致性产生了影响。

图2 射孔器理想射孔位置和发生偏斜情况示意图

模拟井试验中,射孔器通过电缆连接放入井中,悬挂在预定位置后进行射孔,射孔器会因为无法固定导致产生偏斜,在深度200m的模拟井下,很难通过现有器械对射孔器进行扶正居中;射孔过程中,射孔介质的搅动和射孔本身也会对射孔器产生横向上的作用力,这也会导致射孔器产生偏斜[5]。

这就需要研制出一款射孔器扶正装置,满足对模拟井试验中各种不同型号射孔器进行扶正的作用,避免因为射孔器偏斜导致的孔径偏差。通过对射孔器本身结构做出深入了解和研究之后,在不影响试验实施和结果的前提下,设计出安装在射孔器外表的橡胶材质扶正器。

1)针对目前检测率较高的外径为102mm和127 mm的2种射孔器,设计制作了2种分别与之相匹配的扶正器。

2)2款扶正器均采用合成橡胶材质,试验时安装在射孔器上下两端,放入井中预定位置后,可以做到支撑扶正射孔器的作用。橡胶材质强度高韧性大,而且摩擦不会产生火花,是制作扶正器的理想材料。

4 结论

通过对不同相位的射孔孔径出现明显差异的现象研究发现,可以得出以下结论:

1)油层套管模拟井检验过程中由于无扶正和横向固定装置,射孔器容易发生偏斜,导致射孔孔径不均匀,靠近射孔器的一侧孔径明显大于远离射孔器的一侧,这影响了试验结果的一致性。

2)国内市场要求对射孔器和套管性能进行模拟井评价,因此必须对SY/T 6491-2011《油层套管模拟井射孔试验与评价标准》中穿孔孔径判定规则进行修正。

3)建议模拟井试验用扶正装置对射孔器进行扶正,消除由其偏斜造成的系统误差。通过对模拟井试验本身的特殊性质和试验数据的仔细分析,从根源上解决了射孔器偏斜导致的误差。不带扶正装置的射孔器射孔时产生的系统误差通过安装扶正器可以完全消除。

[1]SY/T 6491-2011油层套管模拟井射孔试验与评价标准[S].

[2]GB/T 20488-2006油气井聚能射孔器材性能试验方法[S].

[3]GB/T 20489-2006油气井聚能射孔器材通用技术条件[S].

[4]李东传.关于SY/T 5128-1997标准中穿孔深度判定方法所存在的系统误差[J].石油工业技术监督,2002,19(2):27-29.

[5]冯其京.数值模拟油井射孔器作用过程方法研究及应用[J].计算力学学报,2013,30(5):741-742.