回转马达减速机加速寿命设计与试验研究

胡云波, 张跃春, 曹科名, 吴涛

(1.中航工业湖南南方宇航工业有限公司,湖南 株洲 412002;2.中航工业南方航空工业(集团)有限公司 工程技术部,湖南 株洲 412002)

0 引言

工程机械回转马达减速机多采用多级NGW行星轮系来传递载荷,该传动装置可以使功率分流,具有结构紧凑、体积小、重量轻、传动比范围大、传动效率高等特点,广泛应用于挖掘机、汽车起重机、履带起重机、压路机、摊铺机以及推土机等领域。该传动装置的驱动方式采用液压马达驱动,以适应不同复杂工况的要求,使其具有自适应性和过载保护功能。目前,国内还没有这类回转马达减速机的设计与试验标准,在没有实际工况载荷谱的情况下对可靠性台架寿命试验的研究是很困难的,且寿命试验的持续时间长、成本高。加速寿命试验(ALT)是在进行合理工程及统计假设的基础上,利用与物理失效规律相关的统计模型,对超出正常应力水平的加速环境下获得的可靠性信息进行转换,得到产品在额定应力水平下可靠性特征可复现的数值估计的一种试验方法[2]。因此,加速寿命试验具有降低试验费用与时间的优势。

根据试验应力施加历程的不同,加速寿命试验可以分为4种类型,即恒定应力加速寿命试验、步进应力加速寿命试验、序进应力加速寿命试验以及变应力加速寿命试验。其中,恒定应力加速寿命试验方法简单,对试验设备要求不高,但所需要的样品数量较多,所需试验的时间较长;步进应力加速寿命试验和序进应力加速寿命试验虽然可以有效减少试验时间,但在精度上较差,试验也较复杂;变应力加速寿命试验直接采用实际应力与时间载荷进行试验,既可以减少试验样本量,也可以提高估计精度,但目前比较完善的载荷谱未完全建立,因此变应力加速试验方法是未来产品可靠性试验技术的发展方向[2]。

在5t挖掘机回转马达减速机的可靠性试验过程中,本文考虑到在不改变试验件故障机理的情况下,需进一步缩短试验时间与成本,提高试验效率,拟在恒定应力加速寿命试验的基础上采用分段恒定应力加速寿命试验法,即根据设定的总加速系数K,确定各分段载荷的加速系数,由此得出各等效试验载荷和考核时间,最后根据加速寿命试验方法和加速试验的结果来推算正常使用条件下产品的使用寿命。

1 设计参数

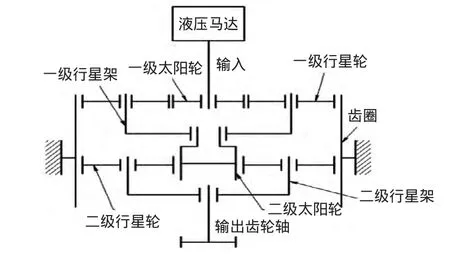

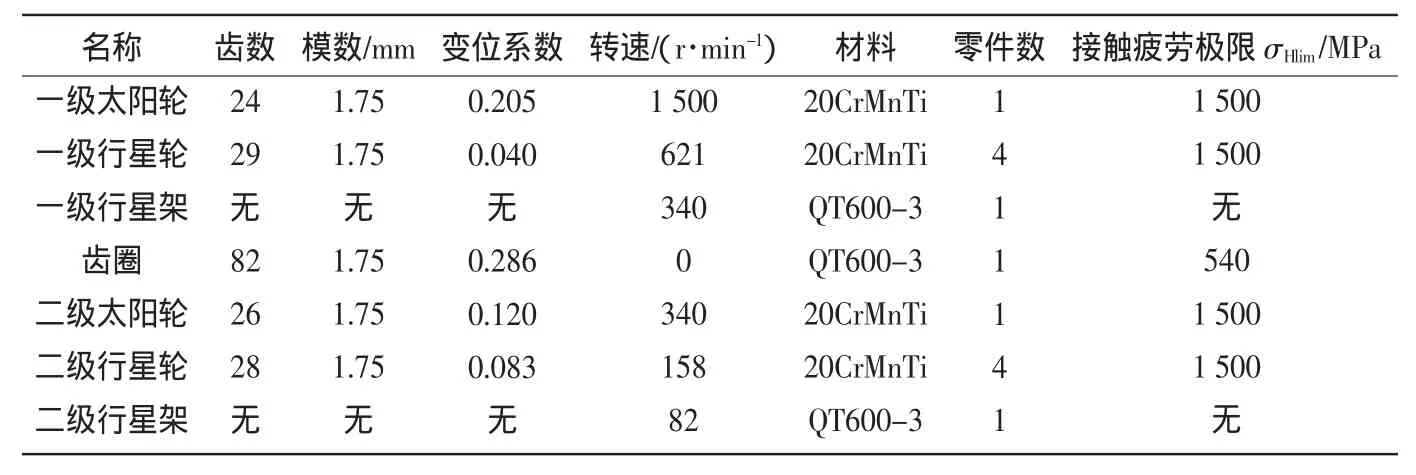

图1为5t挖掘机回转马达减速机传动原理图。齿轮传动采用两级NGW串联,共用内齿圈结构,其中一级行星架、二级行星架、齿圈均采用球墨铸铁QT600-3;一级太阳轮、一级行星轮、二级太阳轮、二级行星轮均采用渗碳钢20CrMnTi,具体设计参数如表1所示。内齿圈材料的热处理硬度不小于230 HB,齿轮材料质量与热处理质量等级达到MQ级,减速机设计寿命为3000 h,内齿圈允许有一定程度的点蚀。

图1 5t挖掘机回转马达减速机传动原理图

表1 5t挖掘机回转马达减速机参数表

减速机最大输出扭矩为1270 N·m,依据国家标准GB/T3480[1]对所设计的回转马达减速机齿轮进行强度校核,可知其疲劳损坏最严重部位为第二级内齿圈和齿轮啮合处,主要失效形式为齿面的接触疲劳失效。从产品开发进度和成本上来考虑,对减速机进行3000 h的全寿命可靠性试验就显得不太现实,因此本文对内齿圈齿面接触疲劳的加速寿命试验方法进行研究就显得很有必要。

2 加速试验方法与原理

分段恒定应力法是基于S-N疲劳曲线和Miner疲劳累积损伤理论,根据疲劳曲线上转矩与应力的关系、总加速系数与各分段应力加速系数的关系以及试验载荷与循环次数的关系所确定的一种试验方法,具体公式的推导过程见2.1~2.3节。

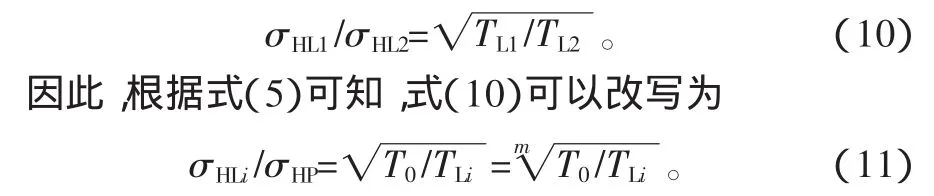

2.1 转矩与应力

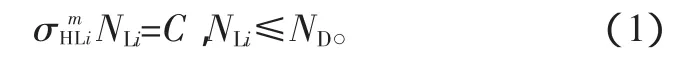

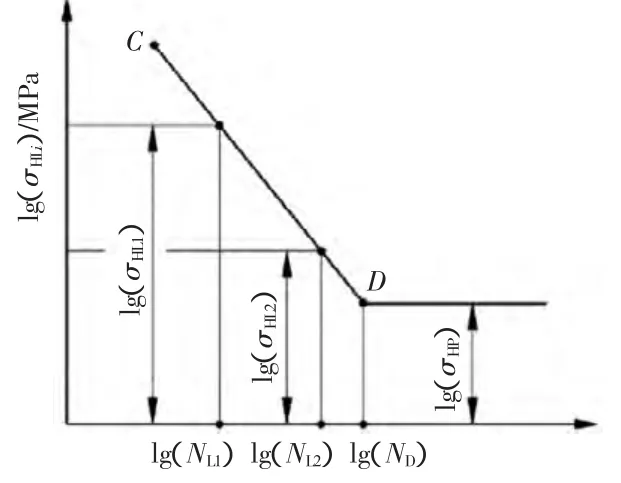

齿轮材料的S-N曲线可用下式来描述:

式中:σHLi为循环次数为NLi时的有限寿命疲劳极限应力,MPa;NLi为应力循环次数;ND为持久疲劳极限应力对应的循环次数;m为反映材料应力寿命关系的指数;C为常数。

无限寿命疲劳曲线是一条水平线,方程为:

式中,σHP为持久疲劳极限应力,MPa。

对式(1)两边取对数,则得到

式中,C′为常数。

图2 材料S-N曲线

根据式(2)和式(3)可在双对数坐标上绘制材料S-N曲线,如图2所示。在做疲劳试验时,当设计的齿轮为有限寿命时,规定额定转矩T0下的循环次数为N0,与 N0相对应的材料疲劳极限为σHP;当设计的齿轮为无限寿命时,取N0=ND。从而,式(1)可以改写为:

由式(4)可得到根据σHP及N0来求有限寿命区间内任意循环次数NLi(NC<NLi<ND)时的疲劳极限σHLi的表达式为

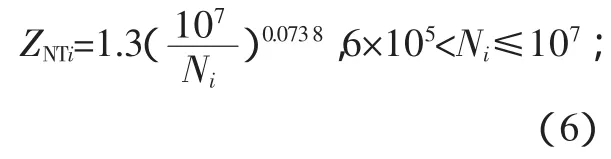

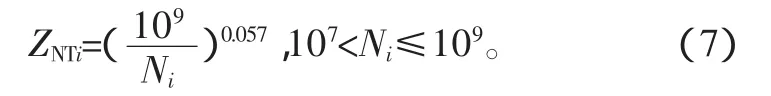

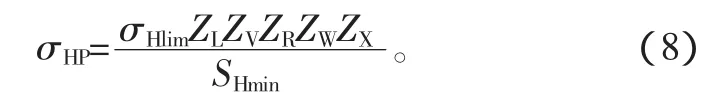

式中,ZNTi称为寿命系数,它等于σHLi与σHP的比值。依据国家标准GB/T3480[1],材料球墨铸铁 QT600-3接触强度的疲劳寿命系数ZNTi可依据式(6)和式(7)来计算:

依据国际标准 ISO/DIS6336-6[3],修正后内齿圈球墨铸铁QT600-3的接触疲劳强度极限σHP可依据式(8)来计算:

式中:σHlim为材料接触疲劳极限;ZL为润滑剂系数;ZV为速度系数;ZR为粗糙度系数;ZW为齿面工作硬化系数;ZX为接触强度尺寸系数;SHmin为接触强度最小安全系数。

依据赫兹应力公式和NGW内啮合行星齿轮齿面接触强度公式[8]可知,在5t挖掘机回转减速机行星架输入转矩为TLi时,内齿圈齿面计算接触应力σHLi为

式中:ZH为节点区域系数;ZE为弹性系数,MPa0.5;Zε为重合度系数;ZBD为单对齿啮合系数;μ为齿轮传动比;KA为使用系数;KVi为动载系数;KHβi为接触强度计算的齿向载荷分布系数;KHαi为接触强度计算的齿间载荷分布系数;b为实际接触齿宽,mm;D为行星轮分布直径,mm;d1为计算小齿轮的分度圆直径,mm。

由式(9)可知,在同一齿轮上所承受的转矩与接触应力成比例,在S-N疲劳曲线上的关系为

式中:TLi为行星架第i阶段加载的输入转矩,i为加载输入转矩的分段数。

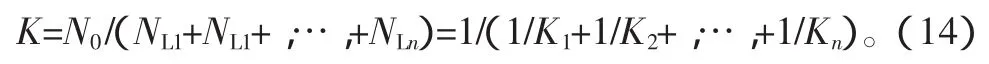

2.2 等效加速系数

等效加速系数为额定运行时间H0与某阶段恒载荷下考核运行时间hi的比值。根据5t挖掘机回转马达减速机结构参数可知,循环次数NLi与考核运行时间hi的关系为

式中:n为行星架转速;hi为该试验载荷下的运行时间;L为行星轮的个数。

由式(5)、式(11)和式(12)可知,在试验转速与结构参数一定的情况下,循环次数NLi与考核运行时间hi成正比,则在第i阶段试验转矩下的加速系数Ki为

从而,等效加速寿命试验的总加速系数K为

式中:K1、K2、…、Kn分别为某阶段试验输入转矩上的等效加速系数。

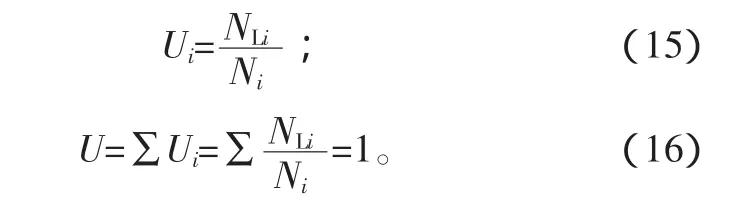

2.3 试验载荷与循环次数

依据国际标准 ISO/DIS 6336-6[3]中 Miner疲劳损伤累积定则可知,齿轮在一系列不同的重复应力水平下工作所造成的疲劳累积损伤度,等于每一个应力水平的应力循环次数与材料应力循环次数特征线(S-N曲线)上该应力水平对应的循环次数的比值之和。

假设在第i级实际应力水平下工作的循环次数为NLi,该应力水平所对应材料的S-N曲线上的应力循环次数为 Ni,i=1,2,3,…,则有:

式中:Ui为第i级应力水平下的疲劳损伤度;U为齿轮疲劳累积损伤度。

根据式(11)和式(16)可以推导出,在行星轮内齿圈齿面接触应力疲劳试验循环次数的安排上需要满足以下关系:

式中:NL1,NL2,…,NLn分别对应输入转矩为 TL1,TL2,…,TLn时的循环次数;T10为QT600-3材料的S-N疲劳曲线上循环次数为107的输入转矩。

3 加速试验方案

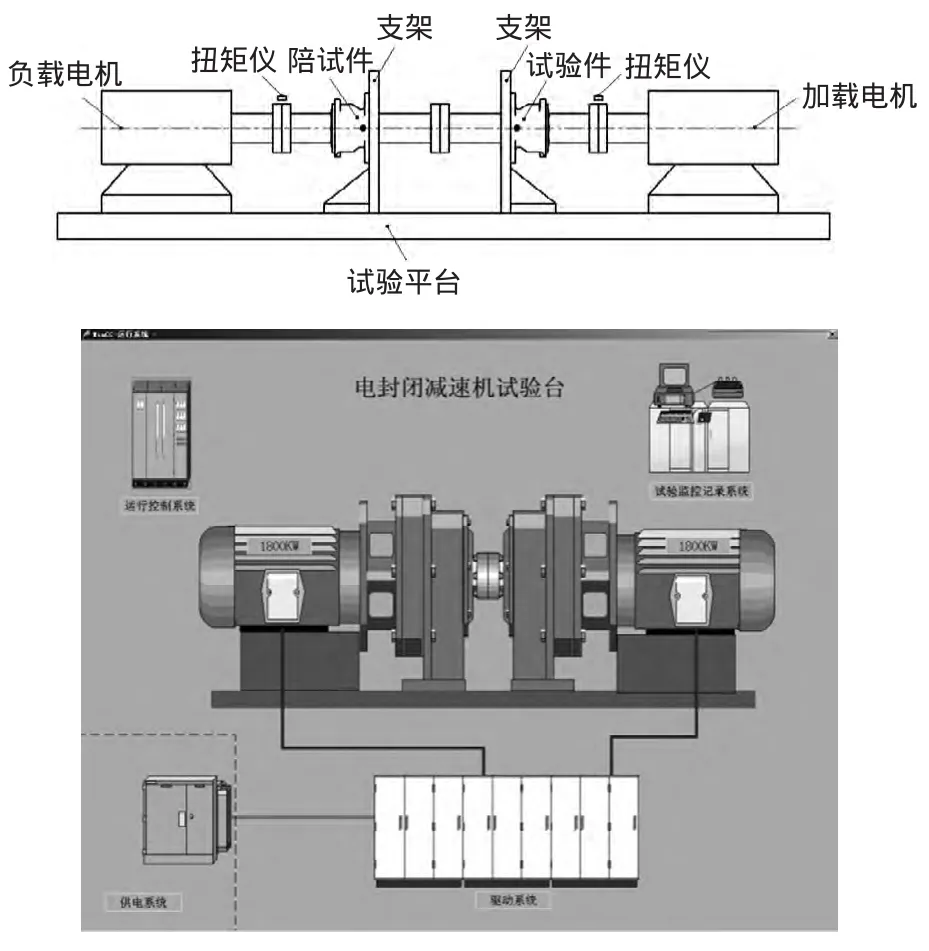

3.1 封闭功率流试验台

目前,齿轮减速机的疲劳试验装置根据功率流的情况可分为机械功率流封闭、电功率流封闭以及液压功率流封闭等三种形式的试验台。其中,机械功率流封闭试验台主要适用于特定中心距和特定参数条件下的齿轮箱加载试验,具有试验成本低、转速范围宽等优点,但设备维护困难,通用性不好。如果被试件改变了,则需要把试验台的相关试验设备重新安装调试,费时费力,不适用于多品种产品开发的加载试验。液压功率流封闭试验台具有通用性好等优点,但设备维护困难,转速适用范围窄,转矩载荷波动大,不适用于分段恒定载荷试验方法。电功率流封闭试验台是利用电能的方式,使被试验件的输入与输出功率形成封闭功率流,即电网的电能提供给电动机,电动机的动能分别输入给被试件与陪试件后再传递给发电机,发电机所发出的电能最后传递回电网,系统只需提供给补偿封闭系统中的摩擦、风阻、搅油等损失的功率。相比机械功率流封闭和液压功率流封闭来说,具有结构简单、通用性好、设备维护容易、转速适用范围宽以及转矩波动小等优点。考虑到节约产品开发成本、简单方便控制以及兼顾多种型号产品试验等因素的影响,因此在5t挖掘机回转马达减速机等效加速可靠性试验时采取电功率流封闭试验台,具体如图3所示。

电功率流封闭试验台主要由拖动系统、运行控制系统、监控记录系统以及试验传动系统等组成。在等效加速试验时,试验件与陪试件“背靠背”安装,中间采取可伸缩的万向联轴器联接,被试件与陪试件均通过支架安装在试验平台上,且均通过弹性柱销联轴器与加载电机和负载电机联接。

3.2 加速试验方案

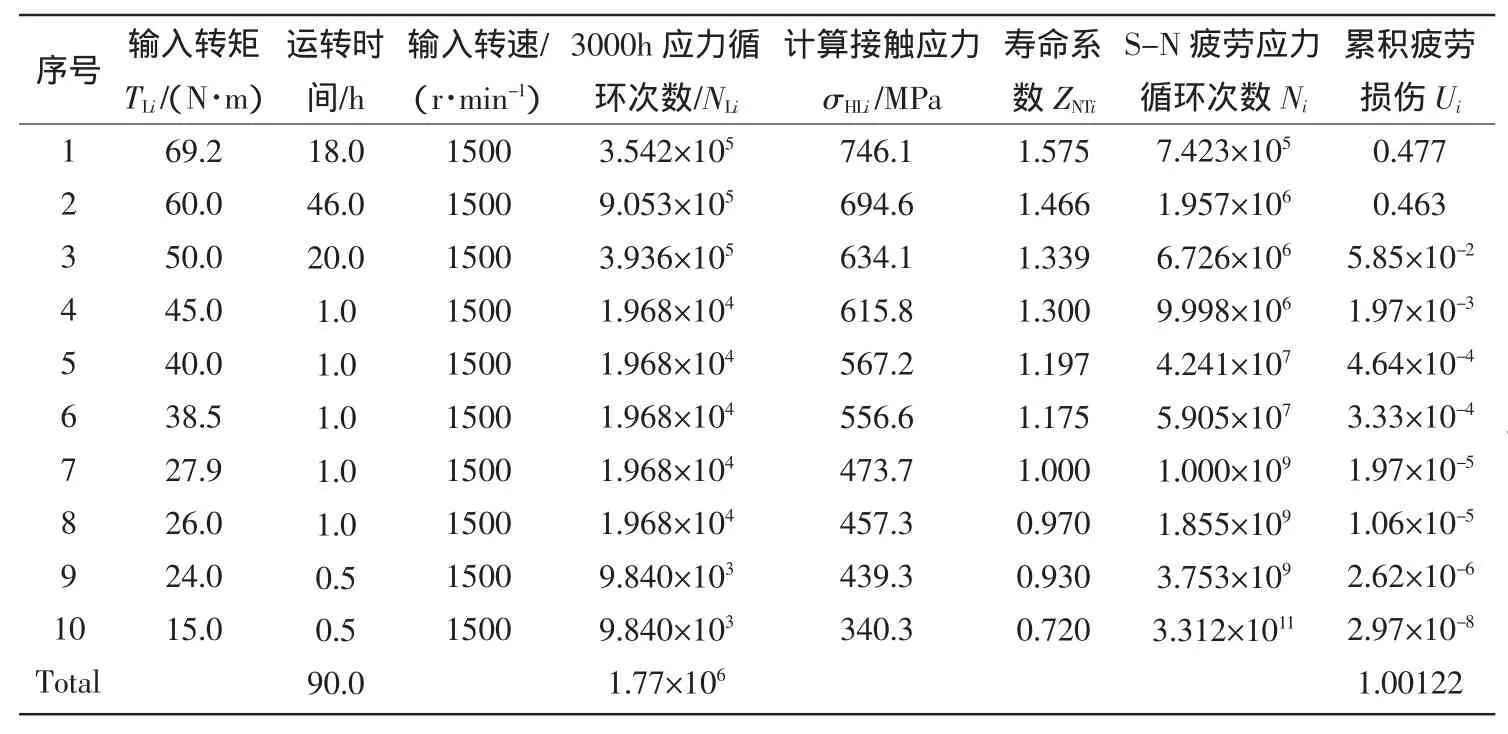

选取等效总加速系数时,需要考虑不改变产品的失效机理、保持等效加速过程的规律性以及寿命分布模型的同一性。在没有比较完善的载荷谱情况下,根据参考文献[2]所述的车辆加速试验经验,总加速系数K可以在30~100范围中选取。根据表1中的设计参数可知,减速机传动比为18.35,减速机最大输入扭矩为69.2 N·m。输入转矩分别取表2中TL1~TL10共10段载荷,对应的运行时间分别取表2中h1~h10共10段加载时间。根据式(6)、式(9)和式(17)可以得到表 2中加载方案各参数的计算值,根据式(12)~式(14)可知各分段应力的加速系数K1~K10,从而可以得到总加速系数K=33.33。

图3 电功率封闭试验台

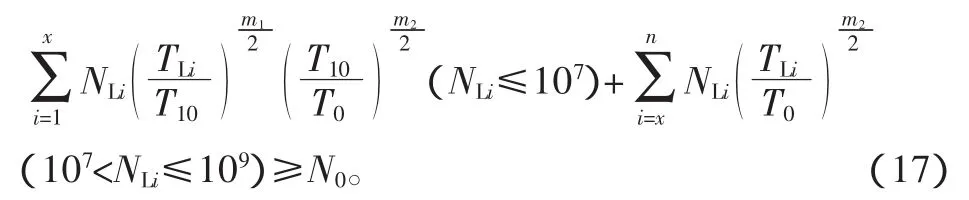

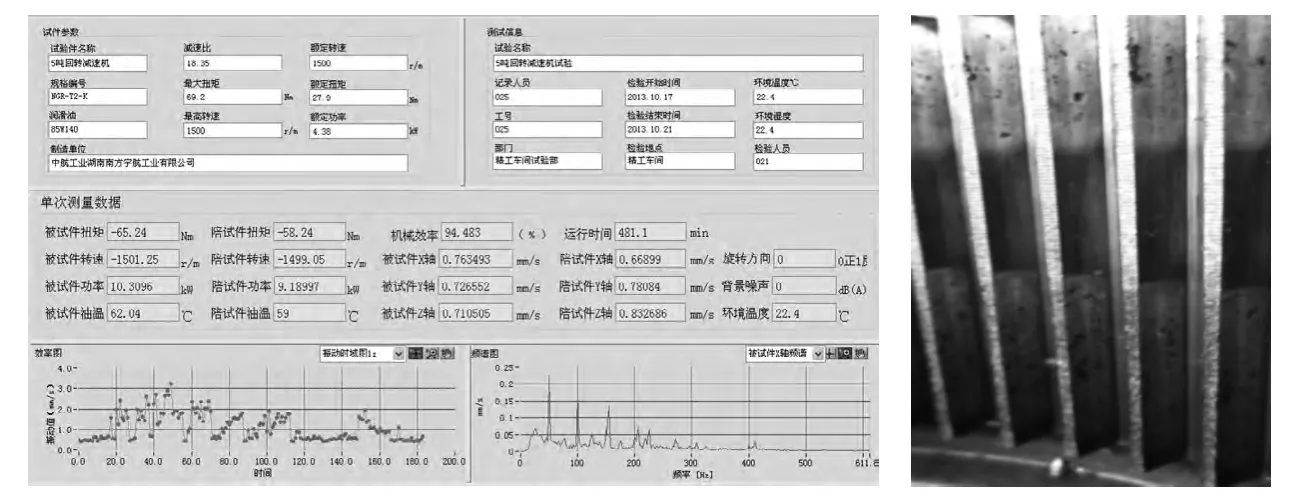

3.4 试验结果

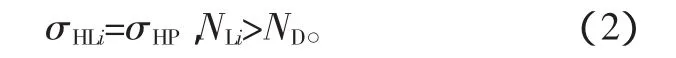

在疲劳试验时为了进一步模拟实际使用情况,试验中采用表2中输入转矩,每运行1~2h就停机15min,然后重新启动,并重新加载到输入转矩的设定值。在运转过程中根据设置的转矩仪来测量输入转矩的改变,如图3所示。同时,为了提高试验结果的可靠性,试验采用4台5t挖掘机回转马达减速机样本分2批进行试验,并通过相关的控制软件对试验过程中的产品状态进行监控。

试验结果表明,试验的4台减速机均未发生齿轮故障,虽然内齿圈的齿面有点蚀和轻微塑性变形出现(见图4),但在ANSI/AGMA1010-E95标准规定的范围内[6],因此该5t挖掘机回转马达减速机的折算寿命可以超过3 000 h,能够满足设计要求。

图4 齿轮疲劳试验考核过程与结果

表2 不同转矩下的运转时间及总折算时间

4 结论

综上所述,可以得到以下结论:1)根据试验结果可知,减速机的正常使用寿命可达到3000h,能够满足设计要求。2)本文所推导的式(12)、式(14)和式(17),可用于确定分段恒定应力法加速试验方案。3)根据分段恒定应力法所设计的加速试验方法,试验结果证明是可行和有效的。4)在无载荷谱的情况下,本文所阐述的分段恒定应力试验法为类似减速机的设计提供了参考依据。

[1] 渐开线圆柱齿轮承载能力计算方法:GB/T 3480-1997[S].

[2] 吴大林,李伟,贾云非.国内车辆可靠性强化试验技术的现状与发展趋势[J].环境与技术,2006,12(6):15-18.

[3] Calculation of service life under variable load:ISO/DIS6336-6-2004[S].

[4] 陈德民.轮式车辆变速箱加速寿命设计及试验研究[J].机械设计,2009(增刊 1)∶197-198.

[5] 张有忱.手摇鼓风机传动系统加速寿命试验研究[J].北京化工大学学报,1999,26(3)∶46-49.

[6] 李舜铭.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

[7] Appearance of Gear Teeth-Terminology of Wear and Failure:ANSI/AGMA 1010-E95-2007[S].

[8] 濮良贵.机械设计[M].北京:高等教育出版社,2006.