陀螺系统橡胶减振器动态特性分析

邱荣凯 , 马咏梅

(1.四川大学 制造科学与工程学院,成都 610065;2.中国空气动力研究与发展中心,四川 绵阳 621000)

0 引 言

在舰船、导弹、卫星等重要设备中,通常采用陀螺系统作为定位和定向装置。当陀螺定位系统受到外部冲击时,将会导致陀螺仪产生偏置误差,陀螺仪输出精度降低,使陀螺仪输出结果完全失真。通常在陀螺定位系统与底座之间安装橡胶减振器来降低外部冲击对陀螺系统的影响[1]。陀螺定位系统包括陀螺仪、安装底座、减振器等。橡胶减振器能够有效地抑制各向的振动和冲击,并且结构紧凑,工艺性好,可以根据设计成任意的结构形式。但是由于橡胶材料特性和几何特性都是呈非线性的,橡胶的机械性能更加复杂,很难对防振橡胶减振性能进行准确分析。但是,随着对橡胶材料特性研究的深入,以及有限元分析方法的成熟,对黏弹性材料建立数学模型并进行计算的方法迅速发展起来。

本文依据设计要求,对陀螺系统橡胶减振器进行了优化设计,通过ANSYS提供的瞬态动力学分析方法得到橡胶隔振器的迟滞回线,进而求得橡胶隔振器的动刚度、损耗因子。利用ANSYS提供的弹簧单元对陀螺系统减振装置受到激励后产生的响应进行分析,确定减振器对系统的振动隔离。

1 系统组成及总体设计

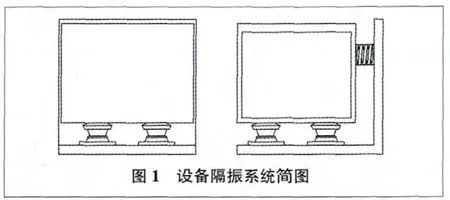

设备质量约为15 kg,形状不完全对称,但是系统质心通过中心轴线。由于陀螺定位系统对结构空间及支承方式要求很严,要求安装简便,并且为弹性支承预留空间很小,这就决定了陀螺定位系统只能采用平置式支承方式。将4个减振特性相同的减振器安装在设备底部,并按设备的几何尺寸对称布置。同时由于减振器未安装在设备的重心平面,为了保证系统的稳定性,减小设备的摇晃,在系统的侧面再安装两个相同的减振器形成隔振系统[2],如图 1 所示。

该陀螺仪设备的隔振设计技术路线如下:1)根据原始资料和系统布局设计,利用达朗贝尔原理,建立系统的动力学微分方程;2)由设计要求的隔振效率,计算出橡胶减振器的刚度系数和阻尼系数;3)根据经典橡胶理论初步确定减振器尺寸;4)利用ANSYS软件,通过瞬态动力学分析方法建立橡胶黏弹性模型得到橡胶减振器的的迟滞回线,进而算得橡胶隔振器的动刚度、损耗因子;5)建立整个隔振系统的有限元模型,进行模态分析和瞬态分析,以验证所设计的减振器是否满足设计输入条件,从而为陀螺仪提供过载、冲击保护。

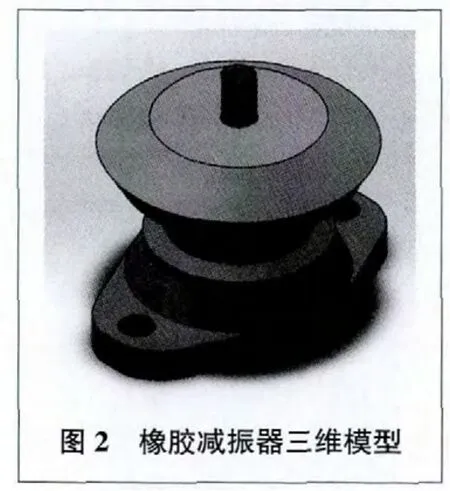

橡胶减振器由上连接体、橡胶体、下连接体等部分组成,如图2所示。橡胶与上下连接件采用金属表面涂抹粘接剂在硫化的同时将橡胶与金属粘接的方式进行固连。上、下连接件通过螺栓与设备相连。

2 非线性橡胶减振器特性分析

2.1 橡胶材料模型建立

由橡胶材料制作的减振器的隔振抗冲特性极其复杂,它不仅取决于结构形状,还取决于材料。橡胶材料是一种超弹性材料,具有显著的非线性特征。确定超弹性体材料的非线性特性是困难的,一般采用应变能密度函数描述。随着有限元软件的发展,ANSYS软件提供了多种超弹性材料模型(Mooney-Rivlin模型、Yeoh模型、Ogden模型、Hyperf oam 模型等)[3],本文采用 Mooney-Rivlin 模型来描述减振器橡胶材料,在该模型中通过附加体积约束能量项得到一个修正的应变能函数,利用该修正的应变能函数将原本的体积约束变分问题转化为无条件。简化应变能函数后,得到仅有2个材料常数的Mooney-Rivlin模型为W=C1(I1-3)+C2(I2-3)。式中:W为修正的应变势能;C1、C2为橡胶材料的 Mooney-Rivlin 常数;I1、I2为应力张量的前两阶不变量。

通过试验方法[4]来确定Mooney-Rivlin模型的材料参数,即由橡胶拉伸试验,得到材料应力-应变的关系曲线,然后利用MATLAB软件把实验数据进行直线拟合,即可确定 C1=0.4825、C2=0.1206。

2.2 橡胶减振器动态分析

在减振器结构中,系统通过上、下连接体安装固定和传递载荷,起到减振作用的只是橡胶部分,因而在计算仿真时,不考虑连接件的接触应力,仅对橡胶的力学性能进行分析。同时应做如下假设:粘贴良好,计算时不计橡胶与连接体的摩擦。

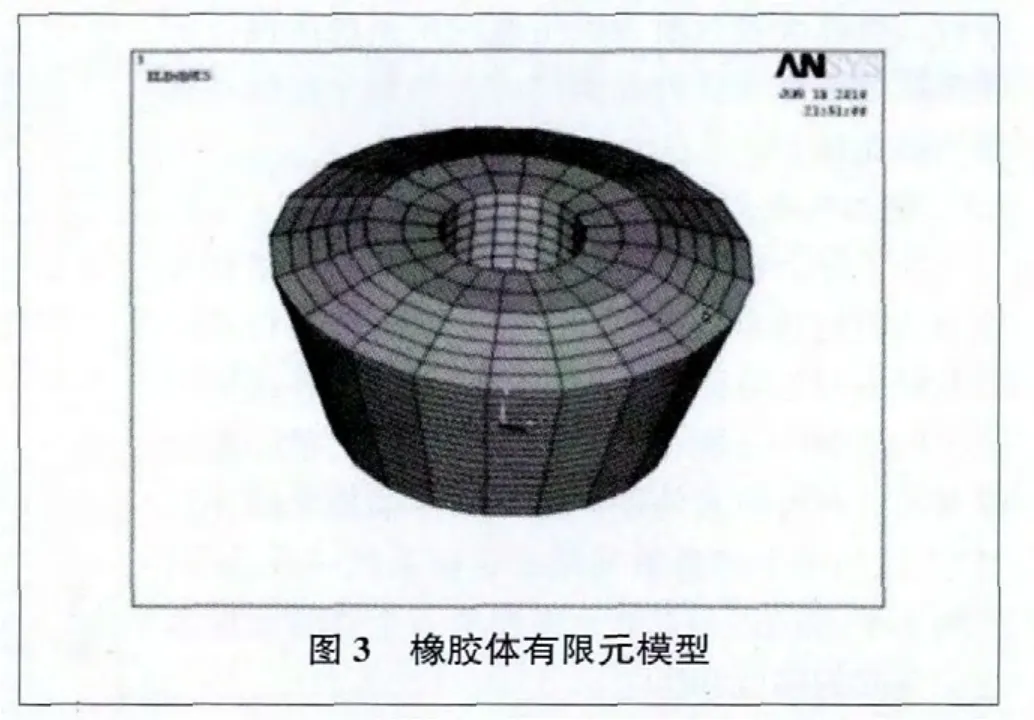

橡胶体有限元模型如图3所示,选用SOLID185单元,同时打开u/p选项,材料采用Mooney-Rivlin材料模型,材料常数为C1=0.4825、C2=0.1206。对橡胶体与下连接件的安装面进行固定约束,对橡胶体与上连接件的安装面上的所有节点施加载荷。然后利用ANSYS提供的函数编辑器和加载器,将简谐载荷 D=1000×sin( 4×π×Δt)以每个时间步步长为Δt=0.025 s的方式施加到节点上。利用瞬态动力学方法,设置每一时间间隔Δt中的基本子步为5步,即0.005 s为一步进行计算,共计算4个周期。

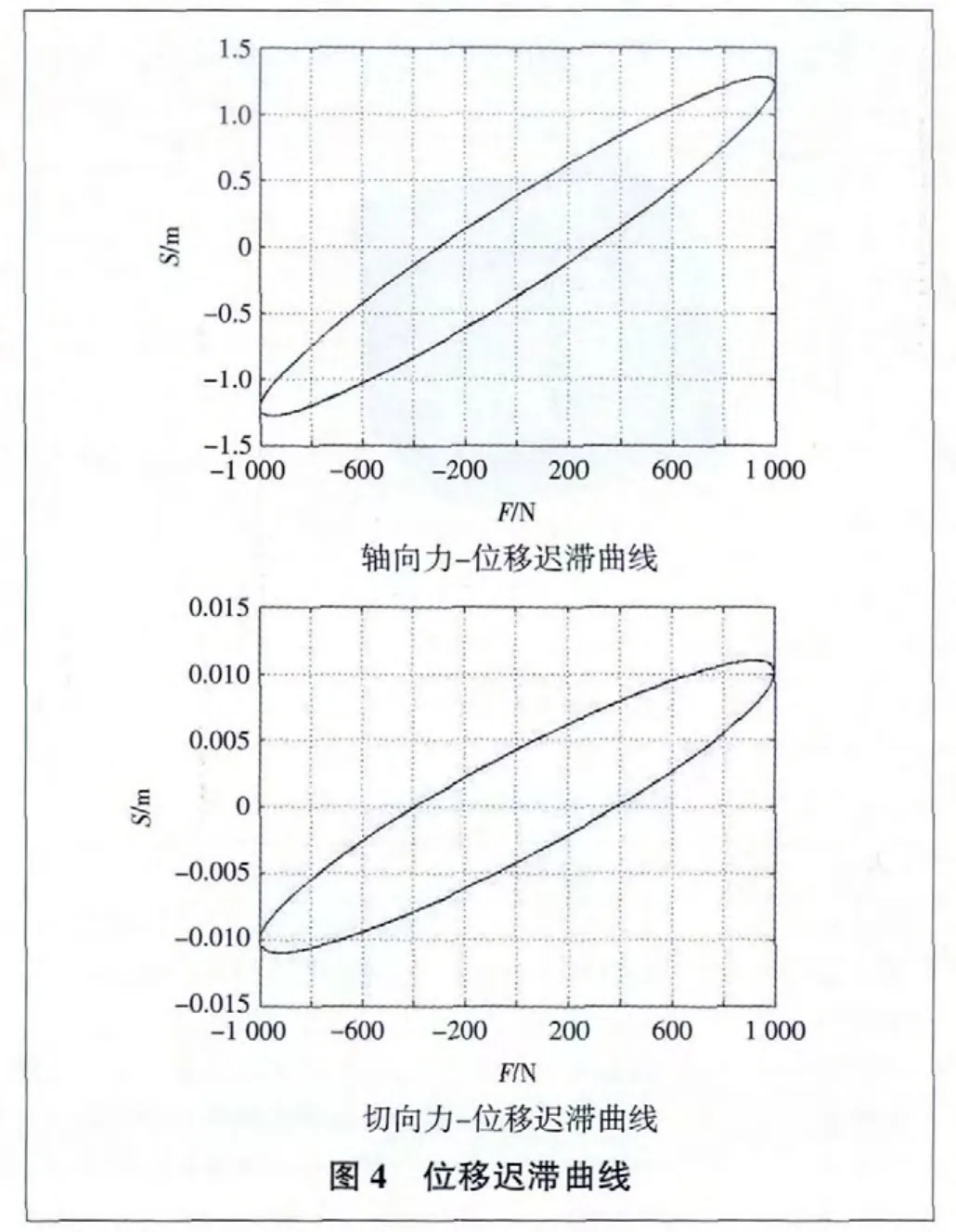

计算完成后,在ANSYS后处理器中提取每一子步中节点反力的和并生成数据文件。将提取的数据文件导入到MATLAB软件中,通过软件画出的迟滞曲线如图4所示。用文献[5]所给出的计算方法,则可以计算出橡胶体在频率2 Hz、载荷1000 N下的轴向动刚度为kr=5.9636×105N/m、 损耗因子 ηr=0.322。 切向动刚度为 kp、q=7.628×104N/m、损耗因子 ηp、q=0.391。

3 减振系统动态特性分析

陀螺仪减振系统的动态特性分析可以预测减振系统的固有特性和激励特性。通过对整个陀螺系统进行计算分析,可以准确判断为该陀螺定位系统所设计的减振器是否在承受外界激励时,为整个定位系统提供减振保护。

3.1 建立减振系统的有限元模型

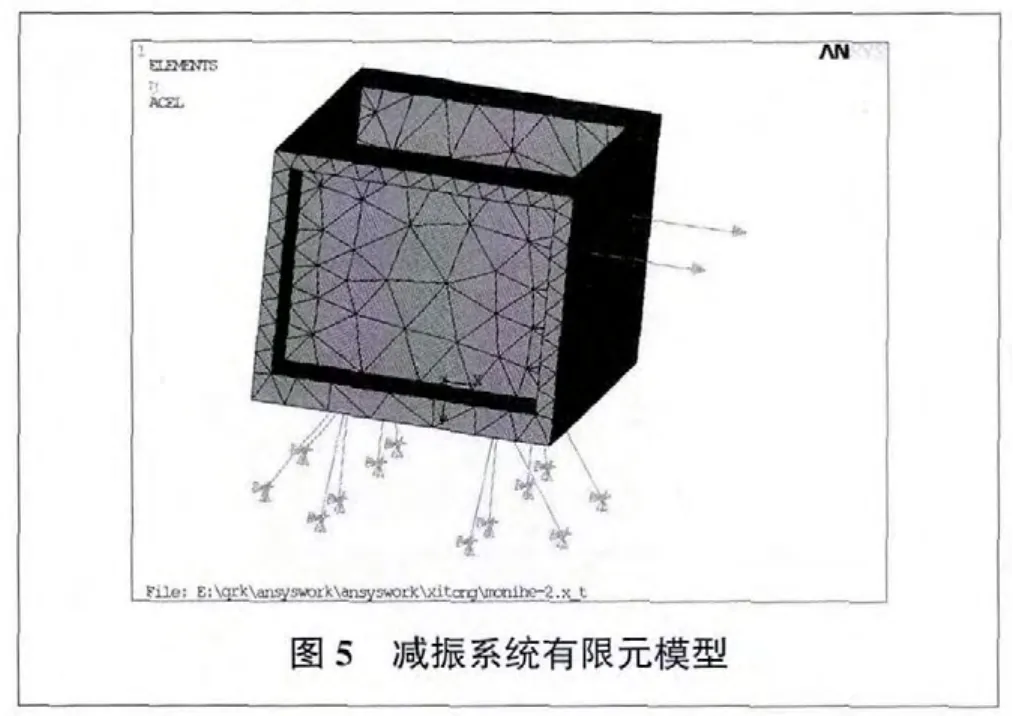

为了分析在陀螺仪工作时,陀螺系统受到外界激励时的动态特性,采用ANSYS软件求得系统固有频率和计算激励下的响应值。建立系统的有限元模型如图5所示,采用模拟盒来代替陀螺定位系统,对模拟盒外壁开方形槽使模拟盒的外形尺寸、几何中心和自重与陀螺定位系统一致,同时利用3个combine14单元来模拟一个橡胶减振器三个方向的刚度和阻尼。

3.2 模态分析

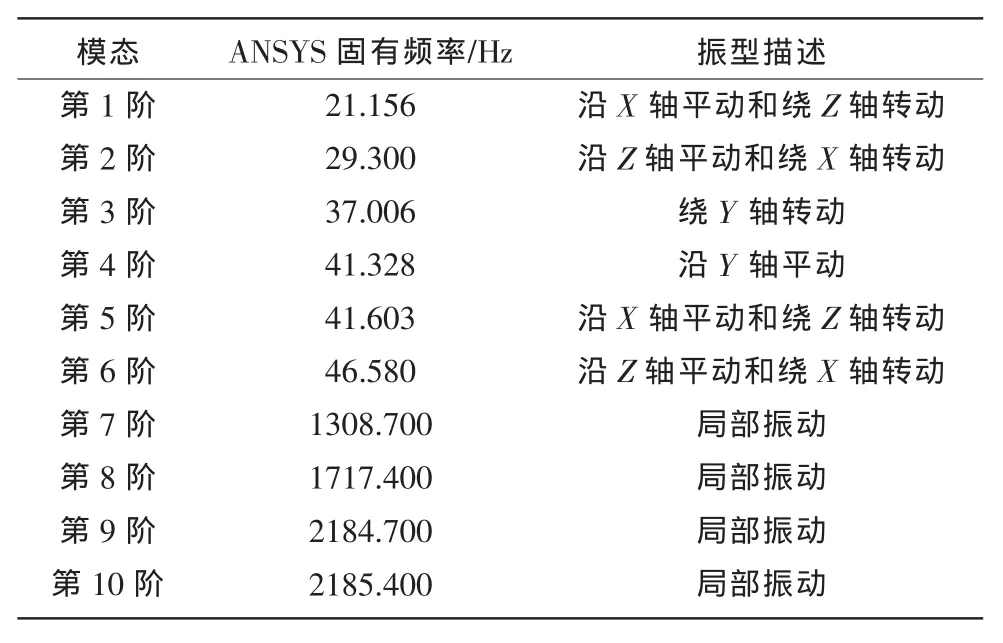

在ANSYS软件中建立了陀螺系统的有限元模型后,根据实际情况建立边界条件,对减振器单元约束,进行模态分析求解。得到的固有频率及振型如表1所示。对模态求解结果进行分析后可以看到,第1~6阶为整个隔振系统的振动频率,振型为安装支座和陀螺仪的整体振动;第7~10阶其模态及振型主要表现为模拟盒的局部变形。陀螺系统的各阶固有频率均远离陀螺仪外界激励频率285~523 Hz,避免了陀螺仪安装支架及减振系统发生共振的可能性。

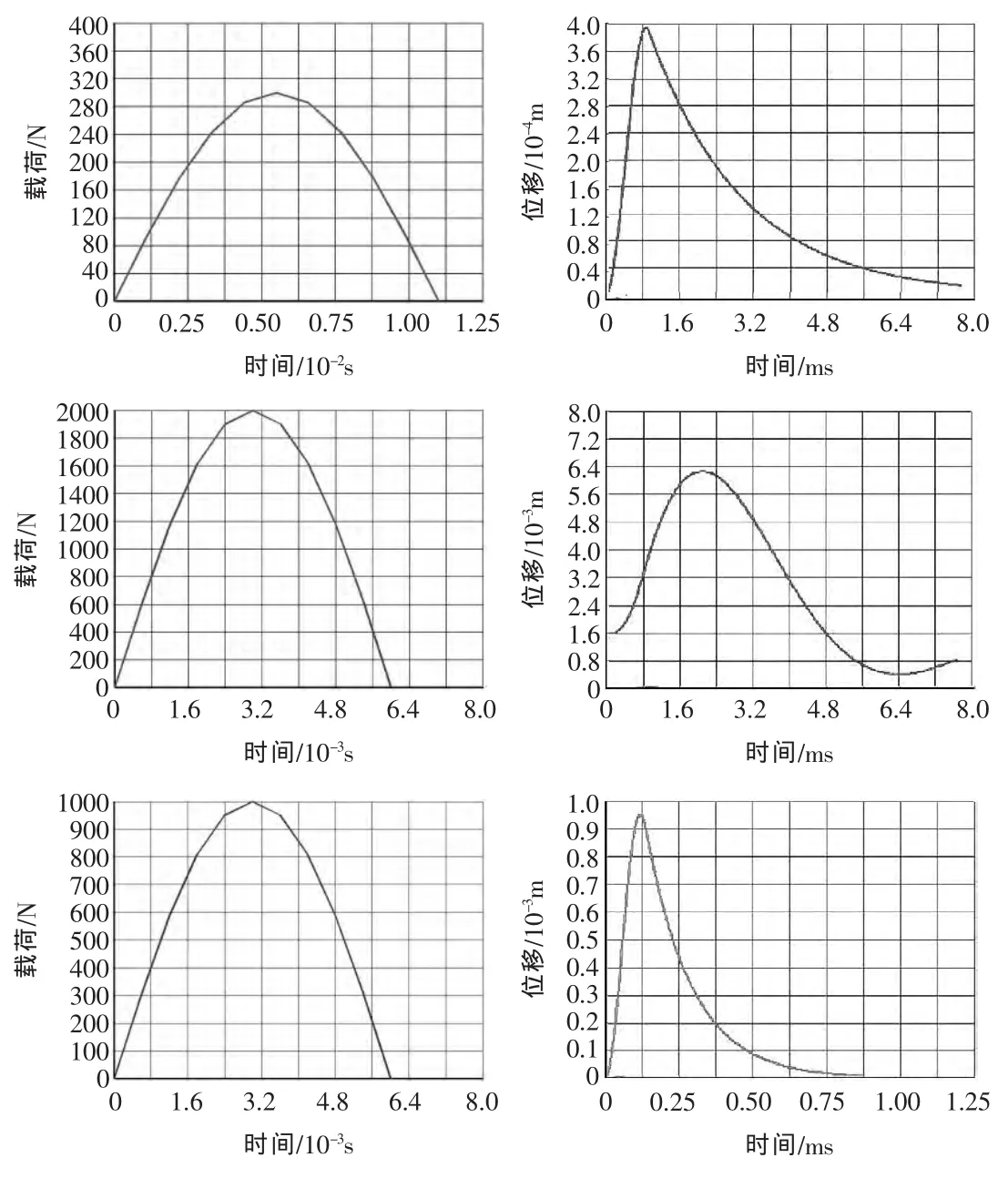

图6 三向输入输出曲线

3.3 陀螺系统的冲击计算与分析

利用ANSYS瞬态分析方法,选取模拟盒重心节点作为载荷施加点。外界对陀螺仪的冲击常采用半正弦脉冲的冲击模型来描述。已知设备在X、Y、Z三个方向上分别受到 30g/11 ms、200g/6 ms、100g/6 ms的半正弦波加速度冲击激励。三个方向输入、输出波形如图6所示。

计算结果表明在X向冲击条件下,减振器的最大变形为9.5×10-4m,Y向冲击条件下最大位移为3.9×10-3m,Z向冲击条件下最大位移为1.18×10-3m。对比输入条件,系统冲击计算结果说明该减振器满足设计要求。

4 结 论

1)采用ANSYS中的材料模型来对橡胶减振器进行非线性动态特性分析,通过试验方法确定材料模型常数,将模型常数应用于ANSYS中,采用瞬态动力学分析方法计算橡胶减振器的力位移关系,求得迟滞回线,进而计算得到橡胶隔振器的动刚度、损耗因子。

2)通过模态分析,计算得到陀螺系统前10阶的固有频率,系统的固有频率均远离系统受到的频率范围285~523 Hz,避免了共振现象,满足设计要求。

3)通过瞬态响应分析,分别获得设备在冲击激励下陀螺仪重心位置的响应曲线,X向最大位移幅度为9.5×10-4m,Y向最大位移为3.9×10-3m,Z向最大位移为1.18×10-3m,隔振效率最低为Y向67.5%,减振效果明显。

表1 抗冲系统模态频率

[1] 马咏梅,谢英梅.基于 ANSYS的低频弹簧橡胶减振器结构设计[ J].机械设计与制造,2008( 9)∶16-18.

[2] 刘延柱,陈文良,陈立群.振动力学[M].北京:高等教育出版社,2004.

[3] 叶先磊,史亚杰.ANSYS工程分析软件应用实例[M].北京:清华大学出版社,2003.

[4] 何春民,郑慕侨.测定橡胶Mooney-Rivlin模型常数的一种新方法[ J].北京理工大学学报,1997( 4)∶142-146.

[5] 振动与冲击隔振器性能测试方法:GB/T 15168-94[S].北京:中国标准出版社,1996.

(编辑明 涛)