基于ANSYSWorkbench的卷筒受力分析

刘淑芬, 白恒, 杨胜

(辽宁工业大学,辽宁锦州121001)

0 引言

我国矿机提升机的研究从20世纪50年代开始,在工况与理论结合的指导思想下,矿机提升机制造业得到了快速发展。在理论力学与材料力学等知识的基础上,研究者完成了提升机卷筒的外载荷及卷筒变形微分方程、筒壳的强度和卷筒筒壳的有限元等计算。随着计算机的发展,ANSYS软件能够更好地解决这些问题。

如今,在以往的理论研究与分析基础上,快速准确地完成新产品研发的初期阶段设计与分析是企业所需要的。但是有些复杂装配体模型在ANSYS中直接建模很困难,而ANSYSWorkbench与SolidWorks软件衔接紧密,可以完美地导入复杂的装配体模型,使分析过程大大简化,提高了分析效率。

1 卷筒的关键尺寸与受力分析计算

1.1 卷筒的关键尺寸

矿机提升机初期设计虽然得到了较大的发展,但卷筒尺寸计算可参考的公式寥寥无几,很多零部件尺寸来源于经验,本文根据设计思路计算出主要零部件的尺寸。根据提升重物的重量、提升高度、钢丝绳与卷筒的摩擦因数、钢丝绳直径和钢丝绳缠绕圈数等因素[1],确定支轮的直径为3 m,支轮直径与卷筒直径相同,卷筒的宽度为1.5 m,其它零部件尺寸是根据多年的加工制造经验和现场实际使用情况自行设定,因此有必要在设计初期快速进行有限元分析。

关键尺寸验算,钢丝绳最大直径37 mm,钢丝绳中的钢丝的直径2.4 mm,关键尺寸按照国家标准验算,即井上提升时D/d≥80,D/d1≥1 200(《煤矿安全生产试行实行规程》1972年版)。所以 D/d=3 000/37=81.1,D/d=3 000/2.4=1 250,计算结果均符合规定。

1.2 受力分析计算

在进行有限元分析之前,需要分析卷筒受力情况并进行计算。由钢丝绳的选取、提升容器的质量及提升高度可知钢丝绳的最大静拉力为130 kN,最大静拉力差为80 kN。所采用公式为单元梁计算载荷公式[2]及文献[3]中实验总结的公式,分别为,q=q1×As及 Ns=1.145×Fe×S×e-0.009s。其中:r=1 500 mm;t=40 mm;AS=1.45;s=3;Fe=130 000 N。

2 卷筒的三维绘图与有限元分析

2.1 卷筒三维模型的创建

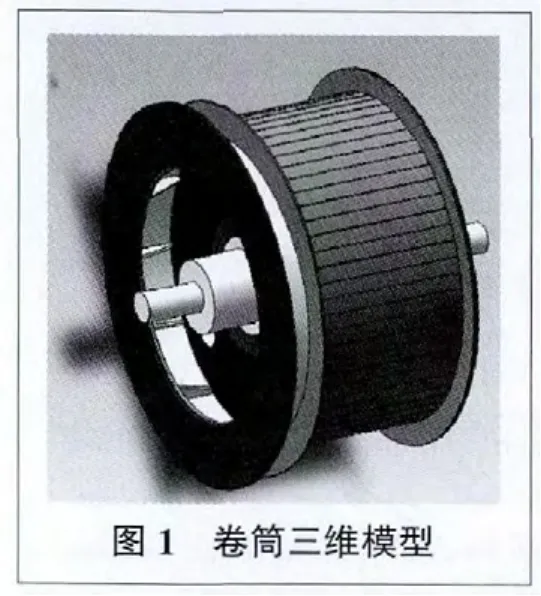

根据上述的计算数据,采用SolidWorks软件绘制模型。在装配零部件完成装配过程中,由于零部件很多,除了细心选取装配方式,如同心、重合和距离等装配方法外,在出现一个零件围绕旋转中心需要出现8次时,采用了局部圆周阵列方法。创建卷筒装配图如图1所示。

2.2 有限元分析

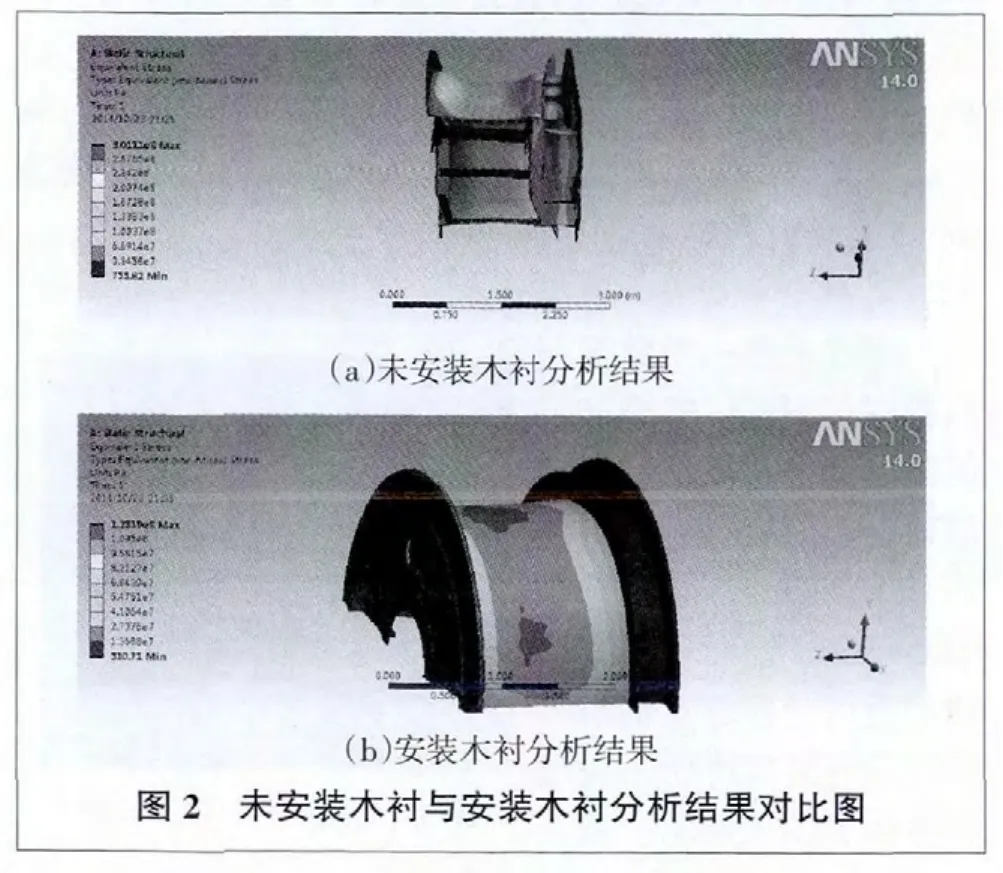

将SolidWorks软件中创建的模型导入ANSYS Workbench中。ANSYSWorkbench分析步骤为添加材料库,添加模型材料属性,划分网格,施加约束和载荷,结果后处理[4]。在这些操作过程中需要注意3点:第一,在导入模型时,导入的是整个装配体的二分之一,这是考虑到卷筒成轴对称,取1/2后不会影响分析结果,反而节省了计算机的计算资源与时间。第二,在网格划分时,采用多区域划分法,选择其中的Hexa Core(六面体-核心)。第三,在施加约束时,在对称面上采用无摩擦约束,即Frictionless Support;在两端采用位移约束,一端定位X、Y、Z位移为0,另一端则Y设为自由,其它方向为0。在以下过程中考虑了安装木衬和未安装木衬两种情况,其分析结果如图2(a)所示。图2(a)显示未安装木衬时最大应力为301 MPa,图2(b)显示安装木衬时最大应力为123 MPa。

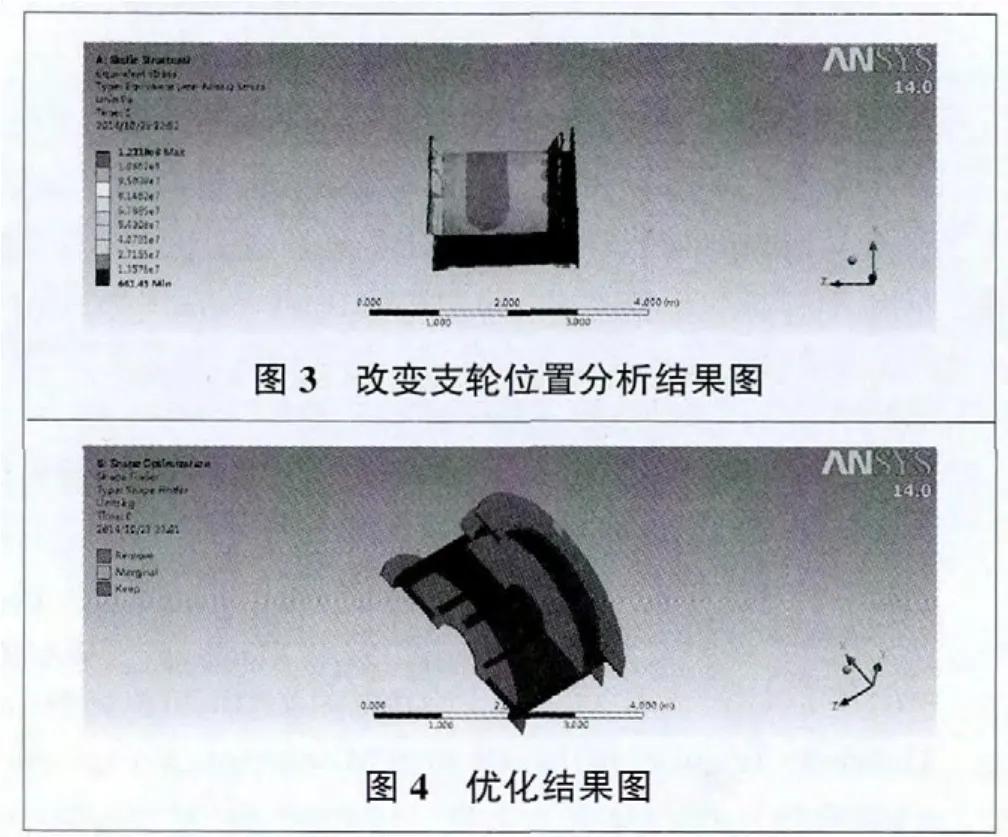

改变支轮位置分析结果如图3所示。

根据优化设计显示的结果,可以去掉角钢,与理论相符合,优化结果如图4所示。

从分析结果可以总结以下几点:1)ANSYS应力分析结果中,安装木衬后应力小于Q345A的许用应力200MPa,因此证明木衬是卷筒关键零部件;2)加木衬虽然增加了重量,但能减少钢丝绳与卷筒直接接触而造成磨损,分析结果显示应力由301MPa下降到123 MPa;3)优化结果显示角钢不受力,因此可以去掉,符合理论分析;4)改变支轮位置可以改变卷筒部件的应力分布规律,减小最大应力。

3 结语

本文在矿井提升机卷筒设计与分析过程中采用了准确、快速、简捷的思想,设计过程中的每一部分内容都参考了诸多工程实例与多种相关的知识教材,综合本设计特点一一确定具体设计步骤,如单元梁计算公式、受力计算公式、装配体在ANSYSWorkbench中约束与分析等。本文找到了在计算与分析中所遇到的困难的最优解决办法,为企业在今后设计大型卷筒提升机设计时在初期阶段提供快速准确的设计方法与结论参考,使产品研发周期得以缩短。

[1] 晋民杰,李自贵.矿井提升机械机[M].北京:机械工业出版社,2011.

[2] 葛世荣.缠绕式矿井提升机卷筒的可靠性计算[J].矿山机械,1988(8).

[3] 齐治国,张义举,赵灿.建筑卷扬机设计[M].北京:机械工业出版社,1996.

[4] 凌桂龙,丁金滨,温正.ANSYSWorkbench13.0从入门到精通[M].北京:清华大学出版社,2012.