钢铁企业生产过程中全流程自动化物流优化问题

刘 静

(武汉职业技术学院,湖北 武汉 430074)

1 引言

钢铁企业是我国支柱型企业之一。目前,有关钢铁企业的研究主要是以单工序为研究对象,对局部目标进行优化。然而,钢铁的生产制造是由多种工序共同完成的,因此,对其全流程的物流优化十分重要。本文针对钢铁企业的物流优化问题,对其全流程进行了研究,对多种工序间的物流配置进行优化,以便使钢铁企业的物流成本、库存费用及产能损失都得到优化。

2 问题描述

钢铁企业的生产工序十分复杂,每个工序都包含多个不同的机组。本文从全流程的角度出发,对钢铁企业生产流程中的炼钢、连铸、热轧和冷轧四个工序进行了研究。从炼钢到连铸的工序中,由于钢水的特殊性质,不需要库存。在连铸到热轧的工序中设有板坯库,一部分板坯完成连铸后送往热轧工序进行加工生产,另一部分储存在板坯库。在热轧和冷轧的工序中设有板卷库,完成热轧工序后的板卷一部分送往冷轧工序加工,另一部分储存在板卷库。冷轧工序后设有成品库,完成冷轧的卷板储存在成品库中,准备运给客户。

上述工序之间的物料流向十分复杂。为了便于问题的解决,本文将物料流进行简化处理。首先对板坯库、板卷库和成品库进行分解处理。由于板坯库用于储存连铸机组生产的板坯,按照连铸机组的个数,将板坯库分解为多个与连铸机组对应的虚拟小板坯库。再将每个连铸机组及其对应的小板坯库共同作为一个物流节点。同理,对板卷库和成品库也进行类似处理。这样,在钢铁生产的物料流中,炼钢工序以机组的形式参与,连铸、热轧和冷轧三个工序以节点的形式参与。由于炼钢机组后没有库存,因此,炼钢机组的产量就是机组单位时间的输出量;对于连铸、热轧和冷轧三个设有库存的节点而言,机组的产量就是机组单位时间的输入量。

为了保证钢铁生产的连续性,在对各工序间的物料进行决策时,首先要考虑机组的产能,其次要考虑库存能力约束。由于钢水特殊的性质,从炼钢到连铸的工序中,运输钢水的费用是固定的;对于连铸、热轧和冷轧三个节点中物料的运输,分别引入一个固定的运输费用。此外,为了实现机组产能的最大化,对于空闲的产能给予惩罚;为了保证板坯库和板卷库的安全库存,对于不足或超出的部分给予惩罚。

本文针对钢铁生产的全流程,在满足客户需求、不超过机组产能和库存能力限制的情况下,对钢铁企业的物流成本、库存费用及产能损失进行优化。

3 模型的建立

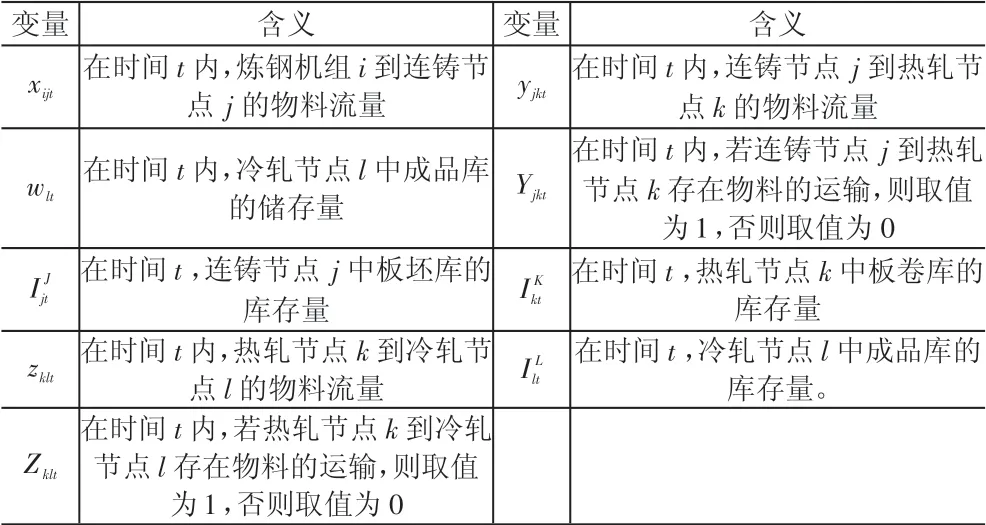

为了建模的方便,首先对模型中将用到的参数及决策变量进行定义,见表1、表2。

表1 模型中参数的含义

表2 模型中决策变量的含义

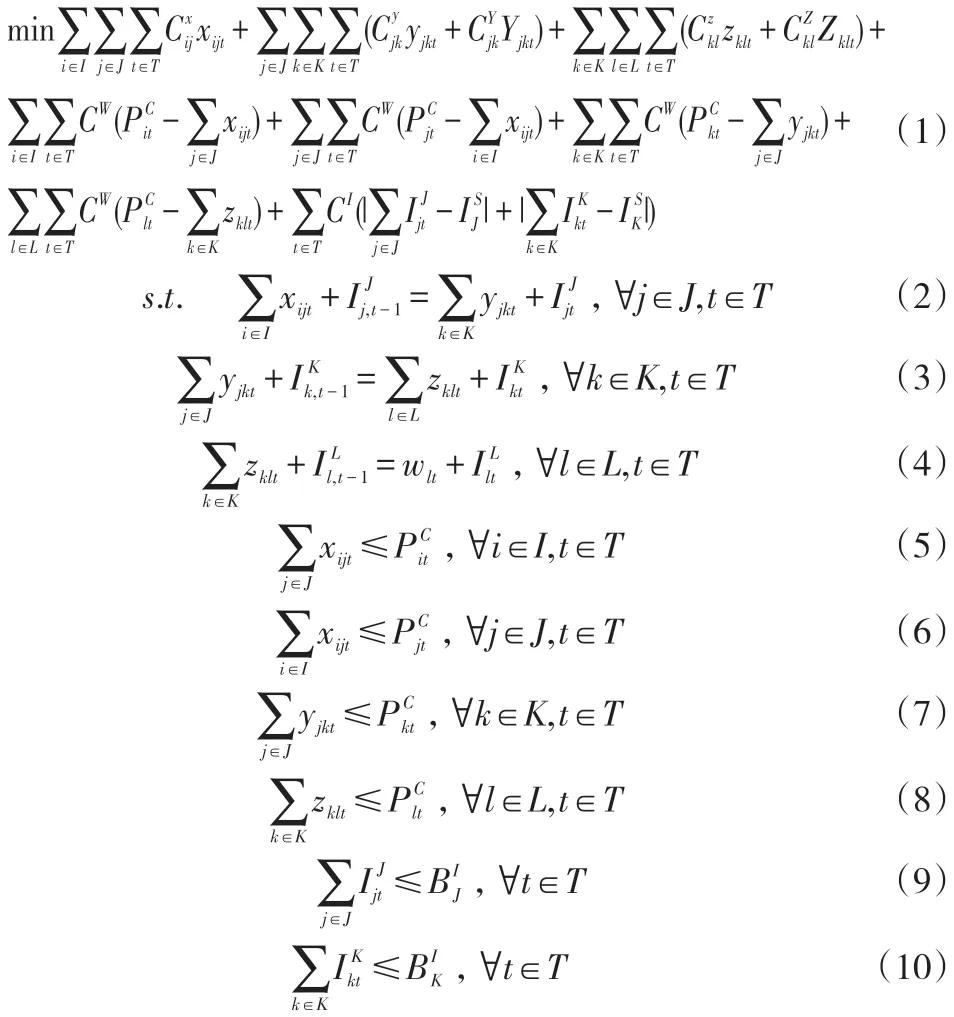

钢铁企业物料流决策问题的混合整数模型如下:

其中,目标函数(1)中包含8 项,前3 项分别表示炼钢到连铸工序、连铸到热轧工序、热轧到冷轧工序中产生的物流费用,第4-第7 项分别表示炼钢、铸造、热轧和冷轧四个工序中机组产能空闲的惩罚,第8 项表示板坯库和板卷库安全库存的惩罚;约束条件(2)-(4)分别表示板坯库、板卷库和成品库的库存都应保持平衡;约束条件(5)-(8)分别表示炼钢、铸造、热轧和冷轧四个工序中机组的产能限制;约束条件(9)-(11)分别表示板坯库、板卷库和成品库的库存量不超过最大库存量;约束条件(12)表示成品库中的库存量满足客户的需求;约束条件(13)表示若在时间t内,连铸节点j到热轧节点k存在运输量,则产生固定运输费用;约束条件(14)表示若在时间t内,热轧节点k到冷轧节点l存在运输量,则产生固定运输费用;约束条件(15)和(16)表示参数范围。

4 实例分析

为了验证模型的正确性,以天津钢管集团股份有限公司为实例进行验证。该钢铁企业中,炼钢工序中有1 个电炉和5个转炉;连铸工序中有5 个机组;热轧和冷轧工序中均有4 个机组;为了方便讨论,本文研究时间t为1 天的机组产能,即机组的日产能。该钢铁企业炼钢机组及连铸机组的日产能、均约为5 000-7 500t;热轧机组的日产能约为7 500-

15 000t;冷轧机组的日产能约为2 000-9 000t。该企业的库存情况为:板坯库的最大库存量是62 000t,安全库存量是60 000t;板卷库的最大库存量是42 000t,安全库存是33 000t;成品库的最大库存量是90 000t;计划期T一般是10d或30d;客户需求量Dt=80 000 t。

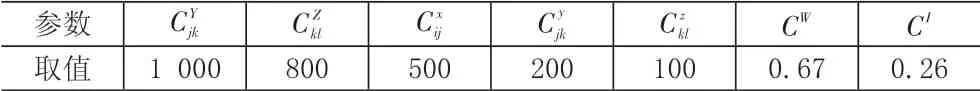

本文建立的混合整数规划模型中,参数的设置非常重要,根据有关专家的经验,给出一组参考值,见表3。

表3 模型中参数的取值

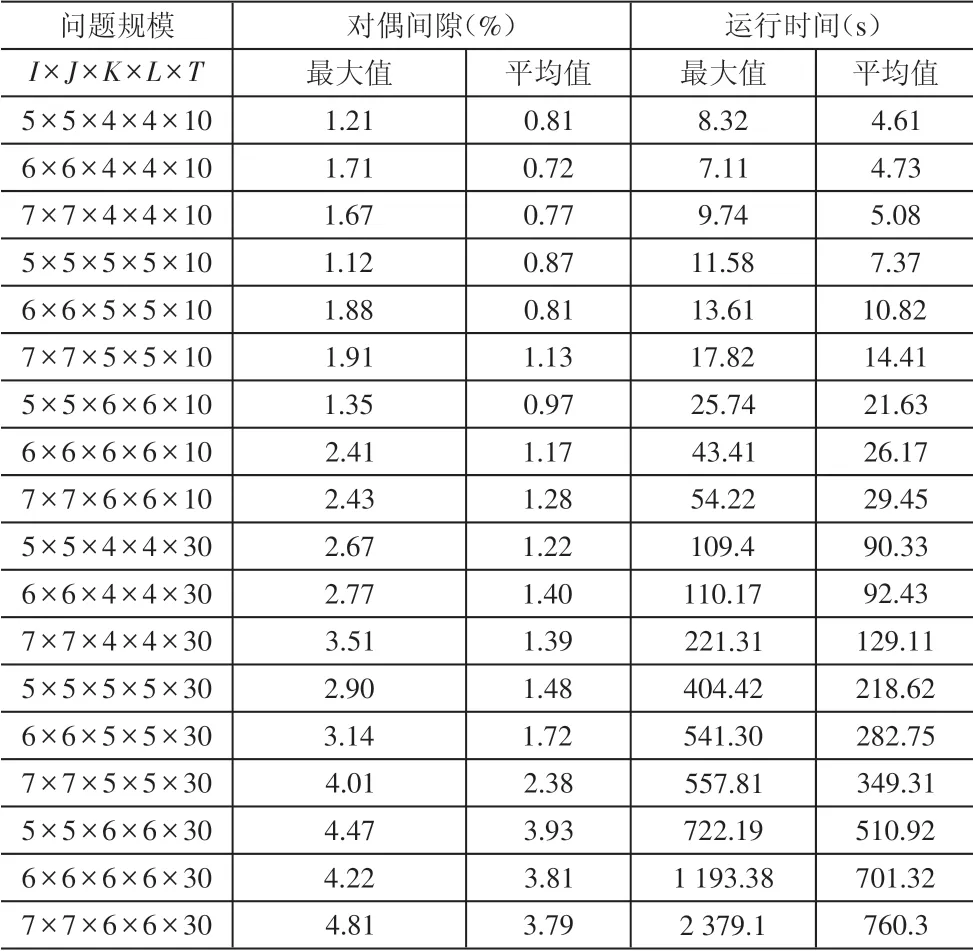

综上,参照该公司的实际数据,模型中的库存数据分别为:=62 000 ,=60 000 ,=42 000 ,=33 000 ,=90 000,计划期T=[10,30],客户需求量Dt=80 000。根据该企业各工序的机组个数,本文模型的规模设置为:炼钢机组个数I=[5,6,7] ;连铸节点个数J=[5,6,7] ;热轧机组个数K=[4,5,6];冷轧节点集合L=[4,5,6];按照上述规模的不同,会产生18 种不同规模的组合,对于每种规模,在各工序机组日产能的取值范围:=[5 000,7 500] ;=[5 000,7 500] ;=[7 500,15 000];=[2 000,9 000]内,随机选取10 组工序机组日产能作为模型中机组产能数据。算法在WindowsXP环境下运行,采用Visual Studio2005编写,在CPU主频2.83GHz、内存2GB的计算机上进行测试。本文采用对偶间隙和运行时间来说明算法的可行性和准确性。对偶间隙指最优解与模型最优解之间的相对偏差。测试结果见表4。

表4 不同规模的测试结果

由表4可知,不同规模的测试结果中,对偶间隙的平均值都小于4%,最大的对偶间隙值都没有超过5%,充分说明了模型的准确性较好;从运行时间来看,算法可在合理的时间范围内找到模型的最优解或者次优解,在无法获得最优解时,该算法仍可找到高质量的次优解,这说明本文提出的算法可有效、准确地解决此类物流问题;随着问题规模的增加,模型求解更加困难,相应的运行时间也均增加,但都可以在合理的时间范围内得到结果。因此,本文提出的模型是可行有效的。

5 结论

针对钢铁企业生产过程中物流优化问题,本文从全流程的角度对其进行了研究,建立了混合整数规划模型,并以天津钢管集团股份有限公司为例,对模型进行了验证。结果表明,本文提出的算法可在合理的时间范围内获得针对钢铁企业生产过程物流问题提出的混合整数规划模型的最优解或次优解,本文针对钢铁企业生产过程物流问题提出的优化模型,在一定程度上降低了生产成本与能源的消耗。但该模型仍需进一步扩展,同时求解问题的难度也会相应增加,这也是今后研究的方向与重点。

[1]高振,唐立新,常瑛琦,等.钢铁企业物流研究概述[J].控制与决策,2001,16(1):12-15.

[2]张可,徐彬,丁传勇.基于Petri网的钢铁企业原料供应物流优化[J].物流技术,2008,27(7):94-95.

[3]蔡九菊,王建军,徐杰.钢铁企业物流能流分析及对能耗的影响[A].2004全国能源与热工学术年会论文集[C].2004.

[4]王小玲.浅析钢铁企业物流流程优化问题[J].中国管理信息化,2009,(19):110-112.