放热条件下的燃油油雾燃烧过程混合特性研究

何金桥,曹 雄,陈湛源,赵华庚

(1.长沙理工大学 能源与动力工程学院, 长沙 410004;2 湖南省电力勘测设计院, 长沙 410007)

放热条件下的燃油油雾燃烧过程混合特性研究

何金桥1,曹 雄1,陈湛源2,赵华庚1

(1.长沙理工大学 能源与动力工程学院, 长沙 410004;2 湖南省电力勘测设计院, 长沙 410007)

为了研究在燃油油雾扩散燃烧过程中炉内烟气混合特性对油雾气流着火及燃尽性能的影响,针对2 t/h卧式锅壳锅炉的结构特点,建立了炉膛散热条件下油雾燃烧的非预混燃烧模型,并分析了炉内烟气的速度及温度分布特性。研究结果表明:在油雾燃烧过程中因蒸发吸热使得炉膛入口气流初始阶段的温度变化较小,轴向气流着火点的位置不受入口风速的影响,即均在离出口约0.7 m处;回流区随着风速的增大而增大,降低了轴线方向主燃烧区域的空间,不利于油雾燃料在炉内燃尽;最大回流速度随入口风速的增大而不断增大,当入口风速为7 m/s时,既有利于强化初始阶段的回流效应,达到促使油雾气流预热着火的目的,也有利于主燃烧区燃料的充分燃烧。

油雾燃烧; 混合特性;PDF模型;回流区

原油精炼后的残余物主要为重油和渣油,被广泛用于工业及民用加热。我国是以煤炭为主要能源的国家,石油资源稀缺,电站用燃油锅炉已经淡出市场,但船用及民用锅炉的重油需求因其特殊的理化要求不降反增,预计到2025年其需求量会不断增加[1]。据统计,全世界含有沥青烯等重质烃成分的石油自然保有量是规整后石油产品的3倍[2]。由此可见,规整后仍将剩余大量的重质燃油。受国内石油资源的限制,2020年我国石油进口量将增加到2.9~3.2亿吨,石油对外依存度也将超过60%[3]。石化行业本身就是能耗大户,石油既是燃料,又是化工原料,据统计其中的70%均用作燃料[3]。燃油中含有大量的诸如沥青之类的高分子焦炭前驱体,伴随而来的是燃烧颗粒物及气相可燃物等污染物排放的增加[4-6]。随着石油加工技术的进步,分子量相对较小的重质烃成分可提炼为成品油,这使得燃油质量不断下降,燃烧过程中的热解缩聚作用更加显著,更容易导致碳氢颗粒物的析出[7]。因此,加强工业加热及燃油锅炉中油雾燃烧过程的混合性能是提高油雾着火及燃尽的有效途径。目前应用传统的测试方法很难获得锅炉内部燃烧的详细情况。特别是炉内存在一些气体回流区域,在炉底死角和隔板背风面附近区域存在回流现象,这些回流直接影响了气体对流传热的效果,导致发生这种情况的原因主要是温度分布不均匀[8]。因此,本研究基于油雾燃烧的基本特点,以双方程湍流模型为基础,结合炉膛的散热特性,对燃油锅炉炉内油雾燃烧过程中的气流混合特性进行数值模拟优化。本研究对于降低油雾燃烧污染物的排放和提高燃油的利用效率具有重要的现实意义。

1 平直炉胆油雾燃烧数学模型

1.1 炉内燃烧与流动特性分析

卧式三回程燃油锅炉安装灵活、自动化程度高、操作简单方便、污染物排放低,在工业生产及民用供暖方面得到了广泛的应用。图1为三回程火管式全湿背锅壳卧式燃油锅炉炉膛结构[9]。该炉膛对应锅炉的额定蒸发量为2 t/h,设计压力为1.25 MPa,饱和蒸汽温度为191.3 ℃[10]。锅炉选用旋杯式雾化燃烧器,燃油经直径为D2的油雾喷嘴喷出雾化,助燃用的空气则通过直径为D3的喷嘴携带油雾进入到炉内燃烧。锅炉炉膛结构参数如表1所示。

图1 三回程火管式全湿背锅壳卧式燃油锅炉炉膛结构

整个炉膛及回烟室均浸没在工质水中,炉内油雾燃烧放出的热量及烟气中的热量被大量吸收,有利于降低炉内温度,但也进一步阻碍了油雾的充分燃烧[11]。因此,提高燃油的混合特性及着火性能是提高油雾充分燃烧的必然要求。

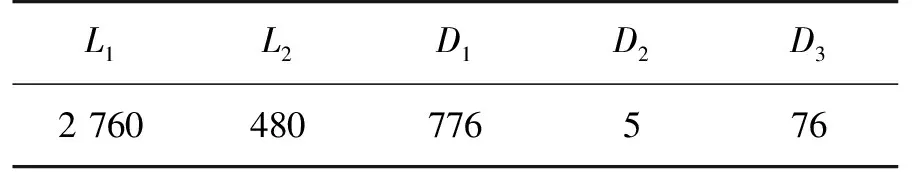

表1 锅炉炉膛结构参数 mm

L1L2D1D2D32760480776576

锅炉通过重柴油的燃烧来加热工质水,并获得蒸汽。储存在储油罐中的重柴油经齿轮油泵被送入到二级分离器除去机械杂质,并经预热器预热到70~120 ℃后,用调节阀保持油压在811~2 027 kPa(8~20标准大气压),由油雾喷嘴喷入炉膛与空气混合燃烧[12]。燃烧烟气经回烟室及烟箱依次经过二、三烟管放热后通过烟囱排入大气。该锅炉使用的重柴油燃料特性如表2所示。

表2 重柴油燃料特性

由表2可知:该型重柴油中的主要成分为碳及氢2种可燃成分,其中碳氢比值在6以上。其他杂质的含量很少,几乎可以忽略不计。因此,该型重柴油燃烧时如果雾化较差或者炉内气流混较差,都会出现析碳现象,增加碳颗粒物排放,如果析碳严重甚至会导致烟火管堵塞。

1.2 燃烧与流动数学模型分析

油雾在炉膛中的燃烧情况比较复杂,一般需经过预热和蒸发产生油蒸汽,然后才进行气相可燃成分及焦炭颗粒的燃烧[13]。油雾燃烧过程与煤粉燃烧过程较为相似,但油雾燃烧预热需要消耗更多的热能,所以强化油雾燃烧初始阶段的预热可以有效地提高油雾裂解颗粒的燃尽性能[14]。

卧式锅壳锅炉内的燃烧达到稳定以后,炉内的烟气流动、火焰燃烧和传热过程可以用气体燃烧基本方程来描述。卧式燃烧锅炉内的烟气流动属于湍流流动。燃料和氧化剂未经混合进入燃烧室燃烧属于扩散燃烧,且辐射传热是炉内主要的传热方式[15]。本研究选用双方程湍流模型、非预混燃烧组分模型(PDF模型)和离散坐标(DO)辐射模型来模拟流动、燃烧、传热过程[16],具体数学控制方程如下:

连续性方程:

动量方程:

能量方程:

在以上各控制方程中:ρ为密度;u为速度;p为压力;k为传热系数;T为温度;μe定压热容。

2 炉内燃烧混合特性

2.1 炉膛轴向混合特性

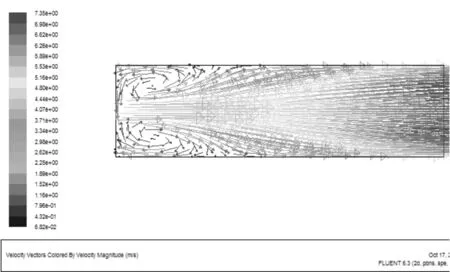

图2为入口空气流速为6 m/s时的炉内烟气流场分布。由图2可知:助燃用的空气将雾化后的油雾不断卷吸送入到炉膛中燃烧, 并在炉内形成3个烟气流动区;随着空气不断扩散进入到油雾中燃烧,产生的高温烟气在沿轴线方向形成了一个流速较高、范围不断扩大且流速始终指向炉膛出口的主燃烧区;在炉膛入口处外侧形成一个三角形的烟气回旋区域;介于主燃烧区与烟气回流区的则为油雾向空气扩散的混合区。

图2 入口空气流速为6 m/s时的炉内烟气流场分布

由此可见,该型锅炉炉膛能得到较好的冷却,而且高温烟气对炉膛的直接冲刷情况也不严重。此外,良好的烟气回流区也有利于提高入口处油雾与助燃空气的预热。

图3为在额定工况不同配风条件下油雾燃烧时的炉膛轴向烟气速度分布曲线。由图3可知,燃油经雾化后被助燃空气携带进入到炉内燃烧,轴向烟气速度呈“M”型分布。这是由于燃油雾化喷嘴在炉膛中心位置,空气的体积流量较大,但在炉内喷口的轴向位置处氧气不足、燃料过剩,故在初始阶段轴向速度虽有提高,但因燃烧不充分,加之油雾向助燃空气中扩散,再次导致轴向气流速度下降,直到轴向燃料开始着火燃烧后才使烟气量增加,轴向气流速度也重新升高。

图3 炉膛轴向烟气速度分布曲线

轴向流速的变化反映了主燃烧区油雾燃烧烟气在炉内的流动与扩散情况。由于加入的燃料流量不变,因此风量对轴向气流速度变化的影响较大,但主要影响初始阶段的速度变化。由图3可知,在不同风速下,轴向气流着火点的位置基本上一致,均在离出口约0.7 m处。

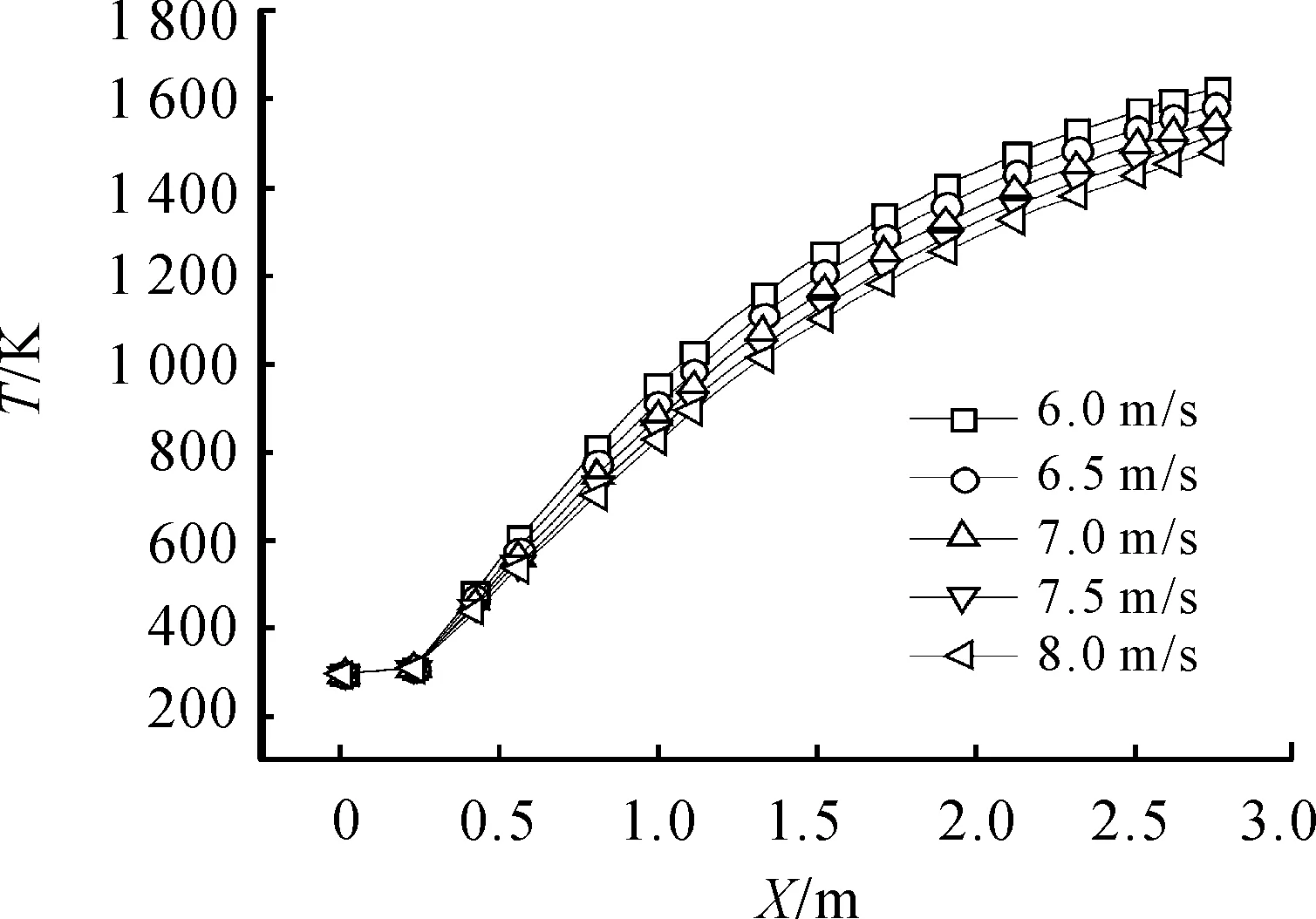

图4为在额定工况不同配风条件下油雾燃烧时的炉膛轴向烟气温度分布曲线。由图4可知,在距离油雾喷嘴0.25 m的范围内,轴向气流的温度基本上恒定不变,由此可知该区段轴向气流中的主要成分仍然为没有充分混合的油雾燃料。炉膛轴向外侧的燃料随着助燃空气的不断卷入而首先着火燃烧,不断加热轴向燃料气流直至轴向气流的着火燃烧,这与有油雾火炬的燃烧规律一致。此外,风量的增加对油雾初始阶段的影响不大,但随着燃烧的进一步进行,炉内气流的混合更加均匀,此时风量越多、风速越高的烟气气流温度就越低。由此可见,为了强化燃油油雾的充分燃烧,过量空气会降低炉内温度,不利于油雾燃烧后期焦炭颗粒的燃烧。

2.2 回流区混合特性

由图4可知:燃油燃烧的蒸发吸热使得油雾在进入炉内的初始阶段的升温较小,甚至没有温升,因此,炉膛入口处烟气的回流对于强化油雾的升温和着火都极为重要。在不同风速下投入到炉内的燃油量保持不变,意味着该段的吸热也不变,而回流区主要受燃烧器外侧助燃用空气流动卷吸作用的影响,因此回流区的大小及强度主要受风速的影响。

图4 炉膛轴向烟气温度分布曲线

回流区中心位置处气流速度为0,而回流区终点轴向方向的气流速度也为0。表3为不同风速条件下炉膛上部回流区中心及其尾部终点位置。

表3 炉膛上部回流区中心( X1,Y1)及终点( X2,Y2)位置 mm

由表3可知:随着风速的增加,回流区中心位置离炉膛气流入口越远则变化的幅度越大,距离炉膛轴线的距离也越近。这意味着随着风速的增大,回流区变得更大。起、终点位置也表明了这种关系。这进一步降低了轴线方向主燃烧区域的空间,不利于油雾燃料在炉内燃尽。

图5为穿过回流区中心位置连线上的烟气轴向回流速度分布,连线垂直炉膛轴线。由图5可见:主轴上的气流速度最大,回流中心处的位置最小,而后烟气流动方向发生改变,并且离轴线越远速度越大。回流区中,不同入口风速下的烟气速度变化较小。该连线的主燃烧区中,烟气流速在较低的入口风速条件下变化较小,而随着入口风速的增加,越靠近炉膛轴线变化越大。

由此可见,增大风速确实有利于主燃烧区中助燃空气与油雾的混合,但速度的增加也会减少烟气在炉膛中停留的时间。本文研究表明,风速的变化不会影响油雾蒸发所需的炉膛长度,因此入口风速的增大将导致主燃烧区烟气在炉内的停留时间减少,这对于油雾的完全燃烧是不利的。

图5 穿过回流区中心位置连线上的烟气轴向回流速度分布

图6为不同风速条件下回流区中心位置连线上的烟气轴向最大回流速度分布曲线。由图6可知:最大回流速度随入口风速的增大而不断增大;当入口风速小于7 m/s时最大回流速度增加得更快;当入口风速大于7 m/s后,其增幅迅速减小。由此可见,当入口风速为7 m/s时有利于强化初始阶段的回流效应,达到促进油雾气流预热着火的目的,同时又有利于主燃烧区燃料的充分燃烧,可最大限度减少颗粒物排放。

图6 不同风速条件下回流区中心位置连线上的烟气轴向最大回流速度分布曲线

3 结论

1) 轴向流速的变化整体反映了主燃烧区油雾燃烧烟气在炉内的流动与扩散情况。油雾燃烧过程因蒸发吸热使得炉膛入口气流初始阶段的温度变化较小。由于加入的燃料流量不变,入口风速对轴向气流速度变化的影响较大,但主要影响初始阶段的速度变化。在不同风速下,轴向气流着火点的位置基本上一致,均在离出口约0.7 m处。

2) 随着风速的增加,回流区中心位置离炉膛气流入口越远则变化的幅度越大,距离炉膛轴线的距离也越近。这意味着随着风速的增大,回流区变得更大。起、终点位置也表明了这种关系。这进一步降低了轴线方向主燃烧区域的空间,不利于油雾燃料在炉内燃尽。

3) 最大回流速度随入口风速的增大而不断增大。在入口风速小于7 m/s时最大回流速度增加得更快,但大于7 m/s后,其增幅迅速减小。由此可见,当入口风速为7 m/s时有利于强化初始阶段的回流效应,达到促进油雾气流预热着火的目的,同时又有利于主燃烧区燃料的充分燃烧,最大限度减少颗粒物排放。

[1] Seng-Rung Wu,Wen-Chen Chang,Jack Chiao.Low NO x heavy fuel oil combustion with high temperature air[J].Fuel,2006,86(5):820-828.

[2] Barroso J,Barreras F,Ballester J.Behavior of a high-capacity steam boiler using heavy fuel oil Part I: High-temperature corrosion [J].Fuel Processing Technology,2004,86(2):107-121.

[3] 能源科学学科发展战略研究组.2011—2020 年我国能源科学学科发展战略报告[ R ].北京:国家自然科学基金委员会,中国科学院,2010.

[4] Moldanova J,Fridell E,Popovichev O,et al.Characterisation of particulate matter and gaseous emissions from a large ship diesel engine[J].Atmos Environ,2009,43(2):2632-2641.

[5] Ambalae A,Mahinpey N,Freitag N.Thermogravimetric studies on pyrolysis and combustion behavior of a heavy oil and its asphaltenes[J].Energy Fuels,2006,20:560-564.

[6] Murugan P,Mahinpey N,Mani T.Thermal cracking and combustion kinetics of asphaltenes derived from Fosterton oil[J].Fuel Process Technol,2009,90(12):86-91.

[7] 刘富强,杨金虎,刘存喜,等.燃油分级多点喷射低污染燃烧室的化学反应网络模型分析[J].工程热物理学报,2012,33(3):537-541.

[8] 刘亚琴,李素芬,张莉.燃油锅炉改烧瓦斯气炉内流动和燃烧过程的数值模拟[J].热能动力工程,2006,5(3):295-301 .

[9] 姜湘山.燃油燃气锅炉及锅炉房设计[ M ].北京:机械工业出版社,2003:137-147.

[10]许考,刘中良,康天放,等.预混天然气小尺度燃烧特性的CFD研究[J].热能动力工程,2006(1):48-52.

[11]Zhu Q Y,Xie M H,Yang J,et al.Investigation of the 3D model of coupled heat and mass moisture transfer in hygroscopic porous brous media[J].Int J Heat Mass Transfer,2010,53(8) :3914-3927.

[12]Jianlong Kou,Yang Liu,Fengmin Wu,et al.Fractal analysis of effective thermal conductivity for three-phase (unsaturated) porous media[J].Journal of Applied Physics,2009(5):106.

[13]吕继组,白敏丽,李晓杰.辐射传热空间非均匀性对燃油雾化的影响[J].工程热物理学报,2011,32 (4),625-628.

[14]王补宣.工程热力学[M].北京:高等教育出版社,2011:230-252 .

[15]周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1989 :153-185 .

[16]岑可法.工程气固多相流动的理论及计算[ M ].杭州:浙江大学出版社,1992 :95-121 .

(责任编辑 刘 舸)

Research-Based Fuel Mist Mixing Characteristics of Combustion Process Under Heat Conditions

HE Jin-qiao1, CAO Xiong1, CHENG Zhan-yuan2, ZHAO Hua-geng1

(1.School of Energy and Power Engineering, Changsha University of Science & Technology,Changsha 410004, China; 2. Hunan Electric Power Design Institute, Changsha 410007, China)

In order to study the influence of mist smoke mist flow mixing characteristics in diffusion combustion furnace oil on the performance of fire and burn, we established non-premixed combustion model under mist burning furnace cooling conditions, according to the characteristics 2 t/h horizontal shell boiler structure, and analyzed the furnace flue gas velocity and temperature distribution characteristics. The results show that in the process of burning oil mist, the initial stage of airflow temperature of chamber entrance changes little for evaporation endothermic and the place of ignition point of axial flow can not be affected by the inlet velocity, which is at about 0.7 m away from the exit of the exit. The recirculation zone increases with the increase of wind speed, which reduces the space in the axial direction of the main combustion zone and is not conducive to burn out fuel oil mist in the furnace. Maximum speed reflux inlet velocity increases with increasing of wind speed at the entrance, when the inlet velocity is of 7 m/s, which is not only helpful to strengthen the effect of the initial phase reflow, but also helpful to strengthen the mist flow preheat fire purposes, and is conducive to the primary combustion zone fuel combustion at the same time.

burning oil mist; mixing characteristics; PDF model; recirculation zone

2014-11-26 基金项目:国家自然科学基金资助项目( 51275058); 湖南省教育厅一般项目(11C0026)

何金桥(1973—),男,湖南衡阳人,博士,主要从事热能工程研究。

何金桥,曹雄,陈湛源,等.放热条件下的燃油油雾燃烧过程混合特性研究[J].重庆理工大学学报:自然科学版,2015(3):25-29.

format:HE Jin-qiao, CAO Xiong, CHENG Zhan-yuan, et al.Research-Based Fuel Mist Mixing Characteristics of Combustion Process Under Heat Conditions[J].Journal of Chongqing University of Technology:Natural Science,2015(3):25-29.

10.3969/j.issn.1674-8425(z).2015.03.006

TK262;TK264.1

A

1674-8425(2015)03-0025-05