油田加热炉空穴水力射流除垢技术

大庆油田采油九厂

油田加热炉空穴水力射流除垢技术

刘洪花

大庆油田采油九厂

由于水质等因素的影响,几乎所有工质为水的加热炉都会出现不同程度的结垢现象。盘管管壁结垢降低了加热炉的传热能力和系统效率,同时大量的热损失也造成了能源的浪费。针对以上问题,开展了空穴水力射流除垢技术研究。该技术是运用流体力学中的空穴效应原理,将清洗器投放在盘管中,在水流和压缩空气的推动下其快速向前移动,清洗器上的叶片高频率、剧烈振颤,产生的急速旋转涡流将清洗器包围形成了连续移动的低压区,这个区域的水流始终呈汽化状态,产生的细微汽泡又迅速被压缩直至崩裂,瞬间激射出强力的微射流,无数的微射流汇聚成冲击波,彻底粉碎了物体表面的沉积物。对大庆油田采油七厂葡四联3#、4#真空加热炉进行了空穴水力射流除垢,2台真空加热炉在除垢后的半年时间里,加热炉效率得到了明显的提升。

加热炉;空穴射流;除垢;冲击压力;结构改造

由于水质等因素的影响,几乎所有工质为水的加热炉都会出现不同程度的结垢现象。盘管管壁结垢降低了加热炉的传热能力和系统效率,同时大量的热损失也造成了能源的浪费。若垢层厚度达到4 mm,耗气至少要增加26.6%,全油田每年将有1.05×108m3气被垢质消耗掉,并且结垢还会造成加热炉烧损。近3年,因烧损大修的加热炉占全油田加热炉总数的1/4,大修改造费用近1.2亿元。加强加热炉的防垢、清垢工作迫在眉睫。

1 空穴水力射流除垢技术

加热炉空穴水力射流除垢技术[1-2]是运用流体力学中的空穴效应原理,将清洗器投放在盘管中,在水流和压缩空气的推动下其快速向前移动,清洗器上的叶片高频率、剧烈振颤,产生的急速旋转涡流将清洗器包围形成了连续移动的低压区,这个区域的水流始终呈汽化状态,产生的细微汽泡又迅速被压缩直至崩裂,瞬间激射出强力的微射流,无数的微射流汇聚成冲击波,彻底粉碎了物体表面的沉积物。该技术清洗效果好,工作效率高,能顺利通过“U”型弯与蛇形弯;清洗器运行速度为1.6 km/h,清洗行程长;动力水流从清洗器的缝隙中激射而出,扫清了前面被清洗下来的污垢;通过能力强,弹性变形大,直径收缩比可达30%以上。

2 清洗器工作原理

叶片可张型清洗器工作原理:射流在其内部诱使生成充满水蒸汽的空穴泡,适当调节与冲击物体表面距离,使这些空穴泡有长大、压缩的过程。当射流冲击到物体表面时,空穴泡破裂产生超声波、微射流和激波冲击,在物体表面或其附近形成高压区,由于空穴泡破裂时产生的巨大能量集中作用在许多非常小的面积内,从而在许多局部区域产生极高的应力集中,破坏被冲击物体的表面。

射流所产生的空穴泡每次溃灭时,近壁处微射流速度可达70~180 m/s,在物体表面产生的冲击压力高达140~170 MPa。微射流直径约为2~3μm,物体表面受到微射流冲击次数约为100~1000次/ (s·cm2),冲击脉冲作用时间每次只有几微秒。空泡溃灭的冲击压力不断作用到物体表面,微射流的冲击作用将像锤击一样连续打击着固体壁面,且短时空穴射流不会对基体产生破坏,达到清洗除垢的目的。

3 加热炉结构改造

真空相变加热炉内盘管长,结构复杂,有多处“U”型弯,结垢严重,采用简单的化学除垢方法(如酸洗)难以达到理想效果,且对盘管腐蚀较大。因此对该加热炉结构进行了改造[3],具体改造内容如下:

(1)将封头后面板割开,将盘管进、出口汇集器割断,把盘管接长引出炉体外部。预制后封头,根据单根盘管位置情况,在后封头开孔,将盘管进、出口伸出筒体外部。

(2)预制盘管汇集器和清洗接头,并组装成整体。

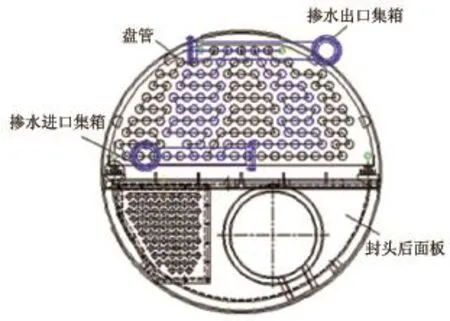

(3)根据现场进、出口管线位置确定汇集器的尺寸和弯头位置;根据现场情况适当调节汇集器的长度;由于进、出口位置的改变,相应改造进出口工艺管线位置。进、出口集箱示意图见图1。

图1 进、出口集箱示意图

(4)当筒体后封头与盘管进、出口汇集器清洗接头焊接完成后,分别对壳程和管程进行水压试验,试验无任何异常时进行管线进、出口连接。

(5)如果需要清洗,打开进、出口清洗接头,接上清洗设备管线即可对单组盘管进行清洗。清洗接头改造见图2。

图2 清洗接头改造

4 应用效果

2013年12月3日,对大庆油田采油七厂葡四联3#、4#真空加热炉进行了空穴水力射流除垢,具体操作如下:

(1)在加热炉掺水进口集箱处投入清管器,集箱接管与水泥车相连接,水泥车与水罐车连接。

(2)在加热炉掺水出口集箱处连接清管器接收装置;连接排污管线至空罐车内;启动水泥车推动清管器在盘管中前进。

(3)当清管器进入接收装置后,水泥车停止工作,取出清管器,至此单根管线清洗完成。

本次除垢盘管弯头多,垢质最厚达2 cm,垢质坚硬。除垢后管壁无损伤及腐蚀现象发生,垢质清除彻底。

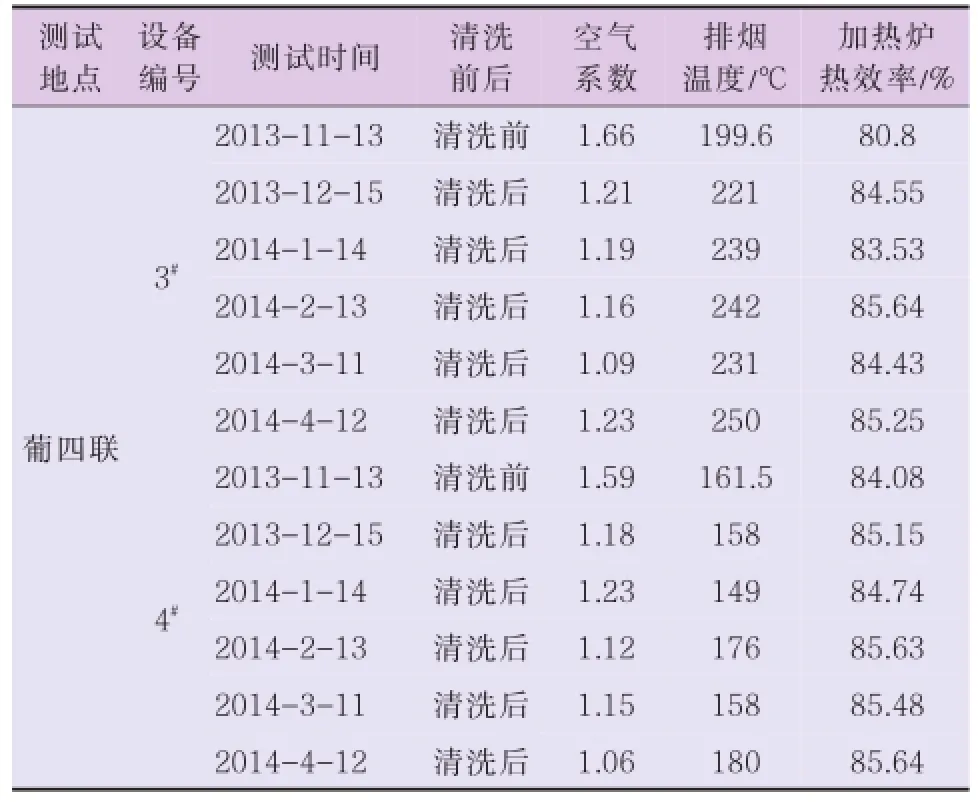

清洗后,每月对葡四联3#、4#加热炉热效率、排烟温度、空气系数进行跟踪测试(结果见表1),并对录取数据进行分析总结。

表1 真空加热炉节能监测评价

由表1可以看出,2台真空加热炉在空穴水力射流除垢后的半年时间里,加热炉效率得到了明显的提升。其主要原因是加热炉结垢得到有效抑制,受热面的热传导率有所提升[4],从而提高了系统效率。

5 结语

(1)应用空穴射流除垢技术避免了化学除垢等技术对管线的腐蚀和损伤,保证了管线的使用寿命。

(2)射流除垢效率高,用时短,垢质被击成粉末状,直接被水带走,不会发生堵管现象,生产恢复快。

(3)安全环保。空穴射流除垢属于纯物理清洗技术,对管道无损伤;污垢收集后定点排放,减少环境污染,无任何安全隐患。

[1]何治武,杨全安,李应军,等.水力空穴射流在油田输油管线清垢中的应用[J].当代化工,2011,40(10):1 051-1 053.

[2]张振东,张伟哲.空穴射流清洗技术在加热炉上的应用[J].油气田地面工程,2011,30(12):80-81.

[3]左景栾,任韶然,于洪敏.油田防垢技术研究与应用进展[J].试油工程建设,2000,3(2):7-17.

[4]李涛,张莉.项目管理[M].北京:中国人民大学出版社,2005:90-106.

(栏目主持 樊韶华)

10.3969/j.issn.1006-6896.2015.11.030

刘洪花:大学本科,工程师,从事油田生产管理工作。

2015-04-03

18945976368、Liuhonghua@petrochina.com.cn