油气管道完整性管理效能评价

中国石油化工股份有限公司抚顺石油化工研究院

油气管道完整性管理效能评价

杨 静

中国石油化工股份有限公司抚顺石油化工研究院

效能评价是完整性管理循环系统中必不可少的环节,其为完整性管理系统持续循环和提升提供了动力与保障。国内外关于完整性管理效能评价的研究目前还处于探索研究阶段。完整性管理效能评价应采用过程与结果、成本与效益相结合的评价模式。过程评价涵盖完整性管理系统所有要素;效果评价综合考虑管道完整性状况和潜在风险水平;效益和效率评价采用成本-效益模型。我国应重视完整性管理效能评价,应避免发生重过程轻结果和重结果轻过程的局面;建立效能数据库,实现数据信息共享和效能标杆管理。

油气管道;完整性管理;效能;评价;指标

完整性管理在全球油气管道行业有着高度认可与广泛应用,我国通过借鉴国外经验,历经十多年发展历程,已形成初具特色的完整性管理标准模式,即由数据收集与管理、高后果区识别、风险评价、完整性评价、维修维护和效能评价等6个关键环节组成的闭环系统。效能评价作为完整性管理的重要组成部分,为确保管理体系持续循环和提升,提供了动力与保障。随着市场竞争日益加剧,管道企业必须对完整性管理效能进行度量和评价,不断完善管道完整性管理体系,提高经济效益和竞争力。

1 完整性管理效能评价现状

美国将完整性管理效能评价作为一项法律法规要求,如国家法规《管道安全改进法案(H. R.3609)》、《管道检测、保护、实施及安全法案(H.R.5782)》,联邦法规《管道运输天然气和其他气体的联邦最低安全标准(49CFR192)》等,但均未明确效能评价具体方式和指标[1-2]。管道完整性管理标准ASME B31.8S及API 1160,明确提出效能评价和指标建立要求,将指标分为过程/活动指标、动态指标和直接完整性指标3类,同时还提出基于系统内部和系统外部的效能评价方法[3-4]。国外管道公司完整性管理效能评价基本都是基于法律法规和标准强制要求开展,并根据自身实际自行确定评价指标体系,效能评价方式也各有特色和侧重。

国内完整性管理效能评价研究目前主要集中于两种评价模式,一种基于投入-产出模型[1,2,5],一种基于完整性管理方案[6]。前者将完整性管理系统视为多投入、多产出的综合系统,从完整性管理主要业务模块出发,建立投入和产出指标体系,其中产出指标包含过程控制及结果指标两大类;采用数据包络分析法进行效能分析与评价,评价管理效率和效果。后者考察完整性管理过程中实际工作与完整性管理方案的符合度,并通过考虑实施过程中实际工作量、管道系统风险水平、事故情况及操作合规性等管理难度和管理水平因素,对评价结果进行修正。中石油企业标准Q/SY 1180.8提出效能测试和综合效能评价两种方法[7],其中效能测试基于不同危害因素建立指标体系,根据历年指标数据的变化情况分析各种危害因素的风险削减和预控措施效果;综合效能评价采用上述投入-产出模型。

据调研,国内有的管道企业试图通过对标与差距分析实现效能评价,与完整性管理实施效果好的公司进行对比,发现自身的差距和不足,有针对性地采取改进措施。也有的管道公司通过自身效能因素累计得分的相互比较,如比较本年度与上一年度效能得分,根据效能得分增加程度定量确定完整性管理效能情况。

2 完整性管理效能评价内涵

关于效能的含义,不同组织、行业有不同的理解。美国政府责任办公室认为效能评价是对方案实施过程及达到预期目标的持续监测和报告,包括活动开展过程、活动导致的直接产出及结果[8]。英国健康与安全执行局提出输入-过程-结果的效能评价模式,其中输入是指由组织的活动引起的危险,包括危险规模、特征和分布;过程包括健康与安全管理系统实施过程和为确保健康和安全所发生的活动;结果指导致的伤亡、损失和事故,及造成伤亡或损失的潜力。

从经济角度出发,效能包含有效性和效率两层含义。其中,有效性是指达到预期目标的程度,侧重于管理目标的实现;效率则反映预达到特定结果所付出的代价,即成本-效益或投入-产出关系,侧重于资源的合理分配。

标准ASME B31.8S及API 1160指出,管道完整性管理效能评价应有利于管道企业回答以下问题[3-4]:①是否所有完整性管理项目的目标都已完成?②通过完整性管理项目,管道完整性和安全性是否得到有效提高?为了较好地回答这两个问题,完整性管理效能评价应采用过程与结果、成本与效益相结合的评价模式。首先,效能评价应能够评价完整性管理效果,即是否达到预期管理目标,并明确其工作成效,从完整性管理方案和总体部署上发现问题并不断更新与完善;其次,对管理过程进行评价,掌握实施过程与完整性管理方案的符合性、合规性,了解方案执行情况及目标完成情况,及时反馈管理过程存在的问题,明确工作重点;最后,效能评价应基于成本-效益模型,从经济角度评价管理效益和效率,判定管道系统完整性和安全性是否有效提高,帮助企业进行资源优化配置与决策。

3 完整性管理效能评价指标体系

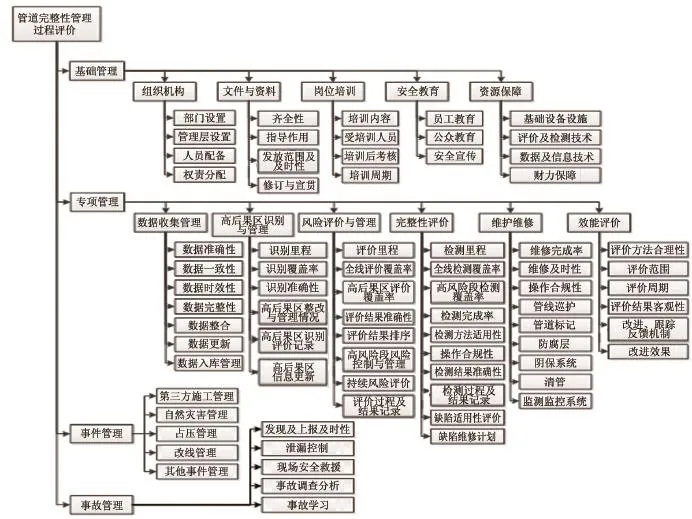

3.1 过程评价指标体系

管理过程效能评价,涵盖完整性管理系统所有要素,包括基础管理工作、完整性管理专项工作、特殊事件管理和事故管理工作,建立过程评价指标体系,如图1所示。

图1 完整性管理过程评价指标体系

3.2 效果评价指标体系

完整性管理效果可从管道系统表现出的完整性状况直接进行评价,如可通过失效指标进行体现,包括停输、泄漏和爆炸等。需要注意的是,管道系统一段时间内不发生失效,并不代表后期不会发生,不能作为完整性管理取得良好成效的唯一证据。应综合考虑管道系统潜在风险水平,从风险改善角度衡量管道完整性管理的效果。据此建立效果评价指标体系,如图2所示。

3.3 效益、效率评价指标体系

产生经济效益、较高的管理效率,是完整性管理模式得以继续推行的基本前提。经济效益及效率评价采用成本-效益模型,分别以净效益(净效益=效益-成本)和效率(效率=效益/成本)作为评判依据。

完整性管理成本和效益,都是相对于传统管理模式而言,具体评价指标体系见图3。

图2 完整性管理效果评价指标体系

图3 完整性管理效益、效率评价指标体系

4 应用情况

根据上述管道完整性管理过程评价指标体系,对某管道2013年完整性管理工作情况进行过程评价,综合得分为53分,说明该企业完整性管理工作开展过程存在较大问题。分析评价结果,发现该管道企业主要存在以下问题:完整性管理相关文件不齐全;明确高后果区后未及时整改,也未加强风险监控;对高后果区管段未及时检测,导致对管道风险状况不明确,未能及时排查重大风险源;对管道防腐层及阴极保护系统检测监测力度不够;发生管道泄漏事故时,应急处理工作不到位,未按有关规定对现场险情进行有效控制,导致事故规模扩大。

针对以上问题,建议该企业从以下方面进行改进:尽快健全完整性管理文件体系,并落实文件的发放和宣贯;加强高后果区整改与管理,并以高后果区内管段为重点,持续开展风险评价和完整性检测与评价,及时排查风险隐患,加大监管措施力度;加强管道防腐系统的检测、监测和维护修复;强化突发事故下的应急抢险能力,加强员工岗位培训,组织开展应急演练,落实事故责任追查与学习机制。

5 结论与建议

我国自引入管道完整性管理理念以来,各大管道企业一直都在探索完整性管理的发展途径,效能评价作为识别管理过程疏漏、鉴别管理效果、效益和效率的强有力工具,可以为完整性管理进一步推广应用提供重要保障。针对我国完整性管理及效能评价现状,提出以下建议:

(1)企业应重视完整性管理效能评价,定期组织开展,及时发现管理过程中存在的问题,发挥效能评价的导向、反馈、控制、改进功能,明确下一个循环的工作重点,避免发生重过程轻结果和重结果轻过程的局面。

(2)效能评价不应局限于某个管道系统,企业内部应建立管道完整性管理效能数据库。在效能数据具有可比性或经过标准化处理前提下,行业或国家应建立行业级、国家级效能数据库,实现数据信息共享和效能标杆管理,形成竞争环境,为资源高效利用创造条件。

[1]郑洪龙,许立伟,谷雨雷,等.管道完整性管理效能评价指标体系[J].油气储运,2012,31(1):8-12,19.

[2]吴志平,蒋宏业,李又绿,等.油气管道完整性管理效能评价技术研究[J].天然气工业,2013,33(12):131-137.

[3]American Society of Mechanical Engineers.Managing system integ rity of gas pipeline:ASME B31.8S[S].New York:ASME Commit tee,2014:29-33.

[4]American Petroleum Institute.Managing system integrity for hazard ous liquid pipelines:API 1160[S].New York:API Standards,2013:64-68.

[5]谷雨雷,董晓琪,郑洪龙,等.基于数据包络分析的管道完整性管理效能评价[J].油气储运,2013,32(8):840-844.

[6]冯庆善,李保吉,钱昆,等.基于完整性管理方案的管道完整性效能评价方法[J].油气储运,2013,32(4):360-364.

[7]中国石油天然气集团公司.管道完整性管理规范第8部分效能评价导则:Q/SY 1180.8[S].北京:石油工业出版社,2009.

[8]GAO.Performance Measurement and Evaluation:Definitions and Relationships,GAO-11-646SP[R],U.S.:Government Account ability Office,2011:2.

(栏目主持 李艳秋)

10.3969/j.issn.1006-6896.2015.11.002

杨静:2013年毕业于中国石油大学(北京)油气储运工程专业,目前主要从事油气管道完整性管理方面的工作。

2015-03-26

18741380688、yangjing.fshy@sinopec.com.