一体化高效三相分离器设计及应用

大港油田采油工艺研究院

一体化高效三相分离器设计及应用

周 松 于 刚

大港油田采油工艺研究院

大港油田通过改变传统建设模式,将高效三相分离器和天然气干燥器集成在一起,实现不同功能装置的集成化。利用高效三相分离器的预分离脱气技术、水洗破乳技术、聚结脱水技术及高效除雾技术提高油、气、水分离效果;通过一体化集成技术,可以有效地缩短工艺流程,节约占地面积;多层取样技术可以保证随时观察三相分离器工作运行情况。该装置在大港油田南三站应用后,运行稳定,简化了站内工艺,保证了油、气、水分离效果,节约了占地面积,取得了良好效果。

原油脱水;高效三相分离器;一体化;多层取样

随着油田含水率的不断上升,原油脱水工艺已逐渐不能适应生产要求,普遍存在工艺流程长、能耗高、运行不稳定、处理效果差的缺点。为提高油田开发效益,各油田逐渐开展了联合站脱水工艺的改造工作。从20世纪90年代末开始,一批高效设备逐渐应用于原油脱水。胜利油田桩西采油厂应用的HNS高效三相分离器,处理效果好,单位体积处理能力为传统设备的6~8倍[1],较好地解决了脱水系统存在的诸多问题。长庆油田应用的HXS高效三相分离器,采用流型自动调整装置、污水抑制装置等高效分离元件,能够达到油、气、水高效分离的目的[2]。

大港油田地处滨海新区,在地面建设中存在用地紧张的问题。一体化集成装置可以简化地面工艺,节约工程用地[3]。通过改变建设模式,将传统的分散设备集成在一起,可以减少设备用地。在南三站改造中,通过技术创新,大港油田改变传统建设模式,将高效三相分离器和天然气干燥器集成在一起,实现不同功能装置的集成化。利用高效三相分离器的预分离脱气技术、水洗破乳技术、聚结脱水技术及高效除雾技术提高油、气、水分离效果;通过一体化集成技术,可以有效地缩短工艺流程,节约占地面积;多层取样技术可以保证随时观察三相分离器工作运行情况。该装置在大港油田南三站应用后,运行稳定,既简化了站内工艺,又保证了油气水分离效果,节约了占地面积,取得了良好效果。

1 结构

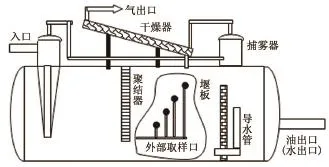

一体化高效三相分离器由三相分离器和天然气干燥器组合而成,结构示意图如图1。

图1 一体化高效三相分离器结构示意图

如图1所示,天然气干燥器安装在三相分离器的上部,干燥器进口和三相分离器的气出口通过管线连接,干燥器的凝液出口通过管线伸入三相分离器内部。干燥器与水平面呈15°的夹角,以利于干燥器内凝液回流至三相分离器内。

三相分离器内部按照功能可以分为入口预分离区、重力沉降区、捕雾区和集液区。

(1)入口预分离区主要由旋流式分流器构成,依靠入口混合物自身能量产生旋转运动,由离心力使气液分离。

(2)重力沉降区是三相分离器进行油、气、水三相分离的主要部分,主要依靠重力进行气、液分离和油、水分离。为提高三相分离器分离效率,在重力沉降区设置一组或多组聚结器,聚结器数量由三相分离器长度确定。聚结器由几组波纹板组合而成,相邻两组波纹板倾角的排列方式相反,使液流沿折线流过波纹板,分散的油、水在波纹板表面聚集,从而加速油、水分离。聚结器设置在三相分离器截面上,为排出液体中的积砂等固体杂质,聚结器距底部应有至少500 mm的空间。

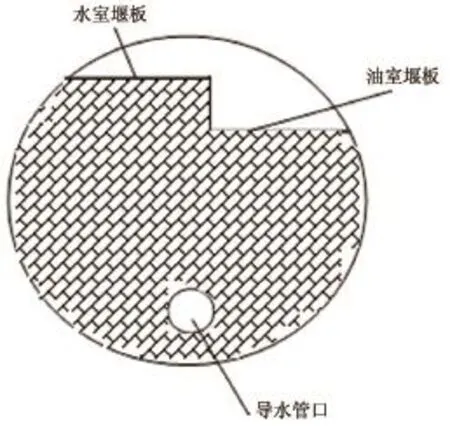

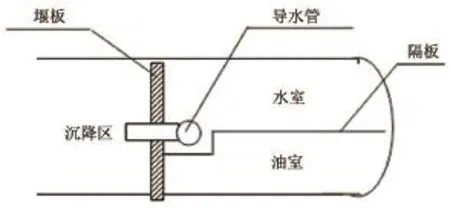

(3)集液区由油室和水室构成,如图2和图3所示,油室和水室并排布置在三相分离器的尾端,油室和水室之间设置有隔板,集液区通过油室堰板和水室堰板与重力沉降区隔开。沉降区和水室通过导水管连接,利用U形管原理可以控制油水截面高度。

(4)捕雾区设置在三相分离器的气出口处,采用不锈钢金属丝网脱除10μm以上小液滴。

图2 集液区油室和水室堰板示意图

图3 集液区布局内部俯视示意图

重力沉降区、捕雾区和集液区的具体规格由处理量确定。按照不同的液位高度,在三相分离器沉降区罐体上设置有若干个取样口,可以观察检测不同液位的含水率,快速分析三相分离器处理效果变化原因,如图4所示。

图4 三相分离器取样口示意图

2 工作原理

油、气、水混合物进入三相分离器后,首先进行气、液预分离,靠离心作用和重力作用分离出大部分气体,分离出的气体经外部管线输送至捕雾器,然后和后端分离出的气体经捕雾器脱除小液滴后,一起进入天然气干燥器进行处理,干燥器处理后的气体流出装置。

预分离后的液体经水洗作用后向三相分离器另一端流动,依靠重力作用,实现游离水和原油的分离。油、水混合物流经聚结器时,可以促进小水滴的聚结沉降,提高脱水效率。上部的原油经过堰板进入油室,下部的污水经导水管进入水室。油室和水室中的液体经出口排出三相分离器。

3 主要技术

除了高效三相分离器普遍应用的预分离脱气技术、水洗破乳技术、聚结脱水技术、高效除雾技术以外,一体化高效三相分离器还应用了一体化集成技术以及多层取样技术。同常规三相分离器相比,该三相分离器具有分离效率高、运行平稳等优点,可以明显缩短工艺流程[4]。

3.1 一体化集成技术

通过将三相分离器和天然气干燥器集成在一起,三相分离器分出的气体直接进入干燥器,干燥器中的凝液直接回流至三相分离器。同常规工艺相比,减少了天然气的输送距离和凝液回流工艺,有利于防止管线积液、简化工艺布局、节省设备整体占地面积。

3.2 预分离脱气技术

在预分离时分离出大部分气体,使大量的气体不进入分离器内部,可以减轻三相分离器的处理负荷,降低三相分离器内部的气体空间,增加设备处理能力。

3.3 水洗破乳技术

预分离入口直接深入罐体下部水层,当油、水混合物向上通过水层时,由于水的表面张力较大,使原油中的游离水、粒径较大的水滴和亲水杂质并入水层,提高油、水分离效率。

3.4 聚结脱水技术

同空筒式三相分离器相比,通过设置高效聚结器,可以加速水滴聚结,使小水滴合并为大水滴,从而加快脱水速度[5],单位体积处理能力可以提高3~5倍。

3.5 高效除雾技术

通过在气体出口设置捕雾器,利用小液滴的碰撞和聚结原理,分离出小液滴,降低气体带液率,良好的捕雾器可以减小油水分离段的气体流通面积和分离器的外形尺寸[6]。

3.6 多层取样技术

通过沿圆周方向在三相分离器上设置多个取样口,可以观察检测不同液位的含水率,当三相分离器处理效果变差时,有利于快速分析原因。

4 应用情况

4.1 改造前工艺流程

南三站处理的原油为轻质原油,具有黏度低、密度低的特点。系统来液平均含水率为90%,进站温度为25~35℃,进站压力为0.1~0.2 MPa。原油脱水采用三段工艺:一段采用分离缓冲罐进行气液分离,然后经加热炉加热;二段采用三相分离器进行分离;三段采用热化学脱水器进行处理,处理后的合格原油(含水率<1%)外输,分离出的污水含油量300~700 mg/L,进入站内污水处理系统。

南三站建站时间长,虽经多次改造,仍存在工艺流程长、设备多、维修改造费用大的问题。并且随着油田含水率的上升,仍然采用前端加热的方式,大量热量用于加热采出水,造成了热量的浪费。

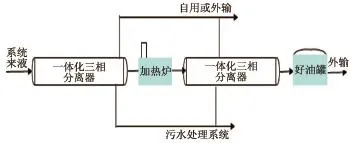

4.2 改造后工艺流程

通过对南三站原油物性、进站参数、处理液量、外输要求等因素的综合分析,完成了对南三站原油处理系统的改造。改造后的工艺流程示意图如图5所示。

图5 改造后原油脱水工艺流程示意图

如图5所示,原油脱水采用两段脱水工艺:一段为2具一体化高效三相分离器;二段为1具一体化高效三相分离器。一段三相分离器规格为3 000 mm×9 000 mm,容积71.2 m3;二段三相分离器容积92.4 m3,每具干燥器处理能力1×104m3/d。油水混合物首先进入第一段的高效三相分离器进行油、气、水三相分离,分离出的低含水油经加热后进入第二段一体化高效三相分离器,分离出的天然气供站内使用或外输,分离出的污水进入站内污水处理装置。第二段分离出的原油进入好油罐外输,分离出的天然气供站内使用或外输,分离出的污水进入站内污水处理装置。

4.3 应用效果

一体化高效三相分离器投产后,通过不断摸索生产规律,装置运行稳定,主要达到以下效果:

(1)一段原油脱后含水率小于10%,二段脱后原油含水率小于1%,满足外输要求。

(2)一段和二段脱出的污水含油量小于300 mg/L,同改造前相比,下降约一半左右,有效缓解了后端污水处理的压力。

(3)一段脱水未经加热,即可分出大部分的游离水,大幅降低了含水率,后端只是对低含水油加热,有效节约了天然气,改造后与改造前相比每天可节约天然气4 000 m3。

(4)利用多层取样技术,可以随时观察不同液位的分离情况,掌握三相分离器运行情况。

(5)应用一体化高效三相分离器,缩短了工艺流程,减少了设备占地面积,同常规分散建设相比,共计节约占地面积30 m2。

5 结语

一体化高效三相分离器将不同的工艺设备集成在一起,可以缩短工艺流程、减少占地面积。配置的三相分离器集成应用了预分离脱气等一系列促进油、气、水分离的技术,适应了油田高含水期油、气、水分离的需要。经生产现场验证,该装置运行稳定、适应能力强,具有一定的推广价值。

[1]汤清波,钱维坤.HNS型高效三相分离器技术[J].油气田地面工程,2007,26(6):16-17.

[2]王在强,马能平.HXS型油气水三相分离器应用效果分析[J].石油矿场机械,2007,36(5):80-83.

[3]李庆,孙铁民.一体化集成装置在油气田地面工程优化中的应用及发展方向[J].石油规划设计,2011,22(5):12-14.

[4]严国民,易南华.HNS型三相分离器的应用[J].油气储运,2002,21(1):37-39.

[5]刘焜.新型高效三相分离器现场试验研究[J].石油矿场机械,2005,34(3):105-107.

[6]冯叔初,郭揆常.油气集输与矿场加工[M].山东:中国石油大学出版社,2006:228.

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2015.11.014

周松,工程师,2010年毕业于中国石油大学(华东)油气储运工程专业,获工学硕士学位,主要从事油气田地面工艺技术研究。

2015-04-15

15822418386、zhousong2012@126.com