热电化水站反渗透段间压差异常的解决办法

吴珉

(宝钢集团八钢公司能源中心)

1 问题的提出

八钢热电二期化水站采用反渗透处理法对预处理出水中的绝大部分盐分进行脱除,化水站是水处理的核心和关键设备。为保证反渗透的正常运行,反渗透的段间压差ΔP<0.25MPa。当反渗透运行压差在短期内出现较快的上升,必须通过降低产水量来保证压差,而产水量的下降又会影响除盐水的正常供应。因此查找并排除反渗透运行压差上升过快的原因是解决问题的关键。

2 反渗透系统段间压差升高原因分析

热电化水站反渗透工艺流程见图1。

图1 热电化水站反渗透工艺流程

反渗透的设计产水量是85m3/h,当反渗透段间压差增速过快时,为保证压差,满足安全运行,需要调整产水阀门来满足压差的要求,结果使产水流量变小,导致最低流量为69m3/h,除盐产水量无法满足生产需求。为了解决这一矛盾需要对反渗透进行化学清洗,使反渗透的压差恢复正常。

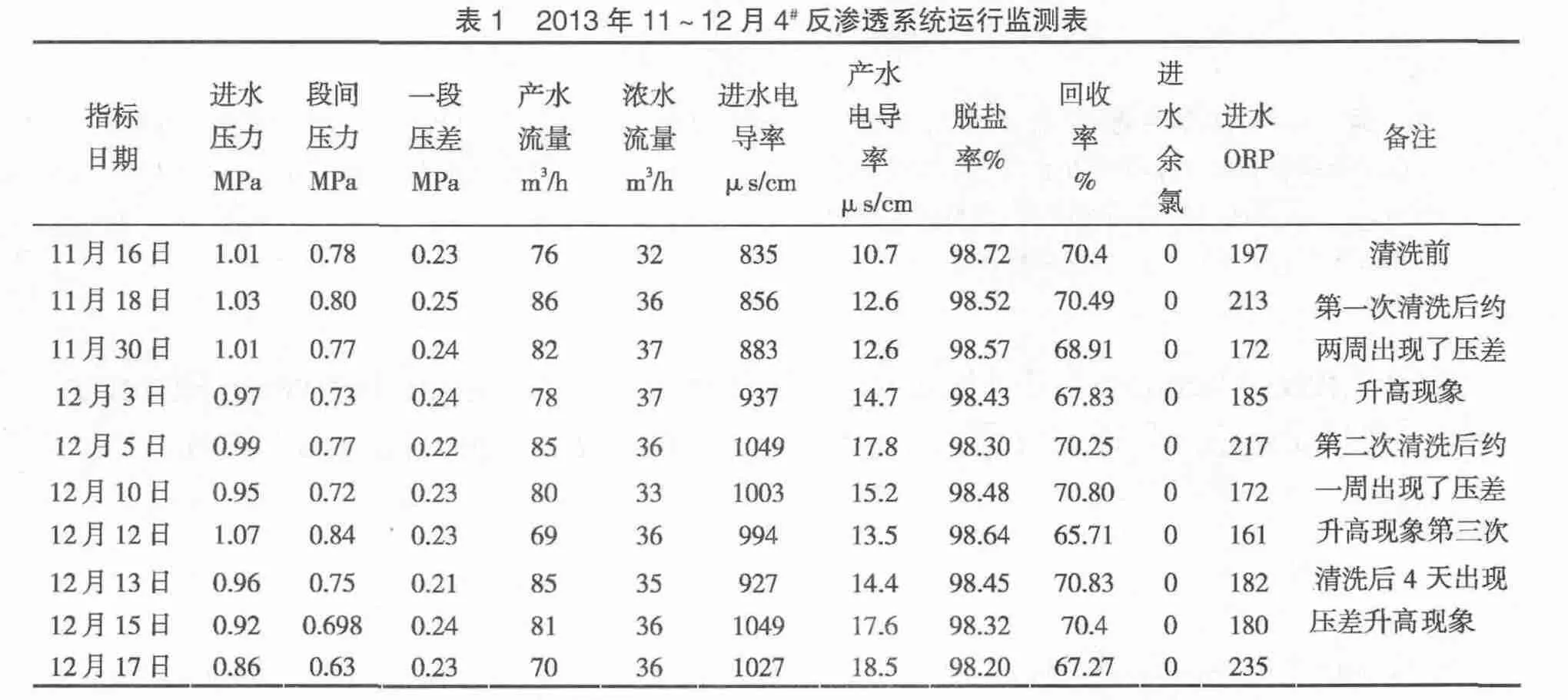

热电化水站共有四套反渗透装置,为了能够跟踪了解反渗透压差变化的情况,于2013年11月~12月对其中的4#反渗透的运行情况进行监测,有关参数见表1。

从表1可以看出,为保证反渗透的正常运行,平均每月对反渗透进行两次化学清洗,而根据工艺设计,对于反渗透的化学清洗应该每3个月进行一次。而且从表1也可以看出随着化学清洗的进行,其运行周期在不断缩短,可见频繁清洗对膜的使用寿命和运行效果有极不利的影响,单纯依靠化学清洗保证段间压差来满足供水量的办法解决不了根本问题,现场生产运行形成恶性循环。

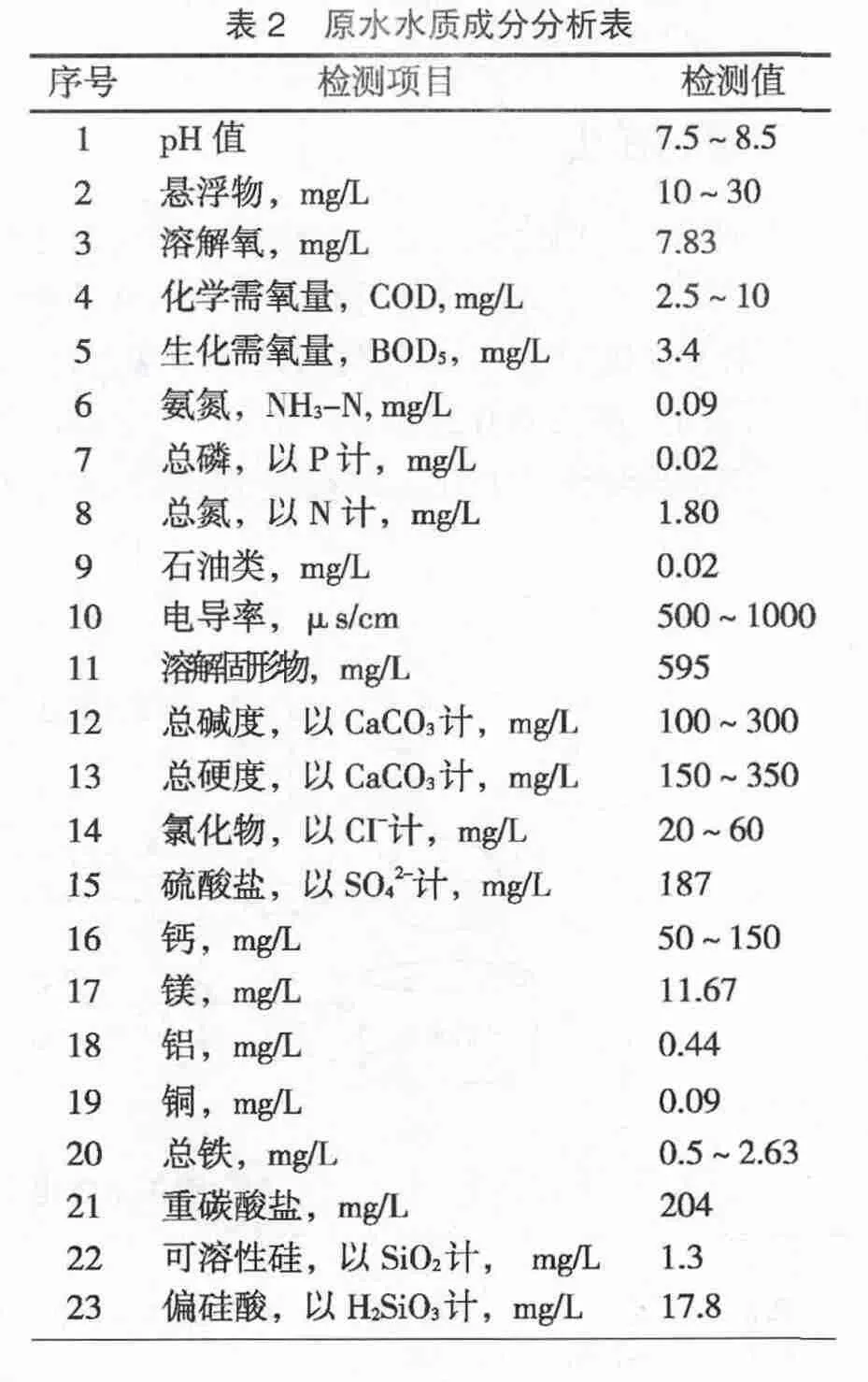

为了找到热电化水反渗透压差异常升高的根本原因,首先对反渗透原水水质参数(见表2)进行了分析。

根据反渗透原水水质成分分析,可以看出由于钙镁离子及氨氮的存在,反渗透膜组件易结垢,滋生细菌,发生有机物污染等问题。为进一步查找出原因,停运4#反渗透系统,打开一段压力容器进、出水端板检查,发现在膜的入口端部、内壁上积有滑腻的黄白色粘稠状、带腥味的物质,出水端有绿色的物质,这些都是生物有机物污染的标志,由此可以确定反渗透的膜组件被生物、有机物污染。为了去除这些污染物,采用反渗透的化学清洗方法。然而通过对4#反渗透的分析,可以看出,经过化学清洗的反渗透仍然频繁出现压差升高的情况。

通过进一步的检查发现:(1)不仅反渗透膜,其余的过水设施如反渗透前端的保安过滤器等设备也有生物污染物滋生,尽管对膜进行了清洗,但在水流的作用下将其余部件的生物污染物带至膜结构中,结果造成了膜的污染。

(2)化学清洗过程中使用的药剂NaOH溶液,其pH值>10,这种pH值下的金属离子易生成金属氢氧化物沉淀,附着于膜表面。

(3)反渗透膜采用正确的化学清洗方法对恢复膜的过滤性、流量具有重要影响。化学清洗过程的实质就是清洗药剂与污染物的化学反应过程,清洗效果取决于反应的有效程度:清洗液可以到达污染层深处与污染物反应。传统的循环、浸泡清洗方式在原水水质复杂的情况下,会造成二次污染。

3 反渗透段压差异常的解决办法

通过对反渗透压差升高的原因进行分析,制定了一系列解决方案,并且逐步实施。

3.1 调整化学清洗方法

(1)当清洗液清洗反应后颜色加深且pH值由原来的大于10下降至7时,直接排放清洗液,避免污染物随循环回流重新粘附到膜表面。

(2)确定碱洗→酸洗→碱洗→酸洗→杀菌剂消毒的清洗思路:交替用酸、碱性清洗液萃取有机污染物,用碱液先进行清洗,在pH>10的情况下,可以溶解膜表面的有机污染物,但也不可避免的产生金属氢氧化物沉淀,为了解除碱洗造成的二次污染,接着用盐酸清洗,盐酸可以与金属离子接触更为充分,这为酸洗提供了有力条件,再用碱液清洗则进一步溶解了有机物。对系统进行酸碱洗之后,使用杀菌剂循环消毒,将洗除污垢后暴露出来的膜表面上滋生的微生物灭杀。

(3)在进行化学清洗的方法进行调整之前,对于化学清洗过程中清洗水泵出水流量、压力及温度等没有给出具体的控制要求,调整后对这些指标提出了具体的控制要求。即先将清洗液加热至30℃,关闭待清洗反渗透浓水出口阀,启动清洗泵,开启清洗泵出口阀并调节清洗泵回流阀至输出流量80 m3/h(被清洗组件),且压力表表压不大于0.4MPa,开启反渗透一段清洗水进口门和清洗水回流门,循环45分钟(根据清洗出水水质进行调整)。再关闭第一段清洗液进口门,开启反渗透段间清洗液进口门和清洗水回流门,循环45分钟(根据清洗出水水质进行调整),清洗温度不大于30℃。

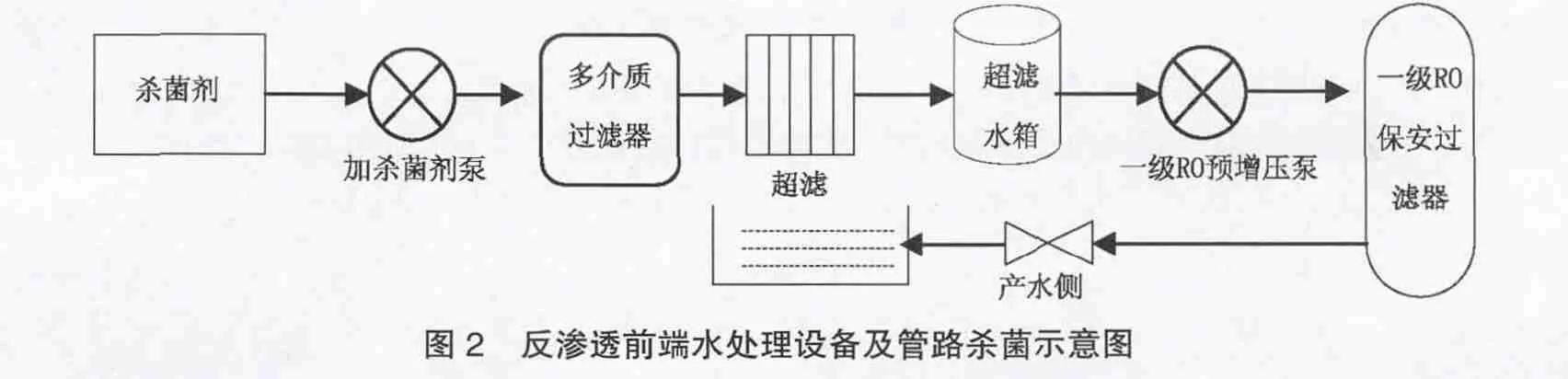

3.2 对反渗透前端的设备及管路进行定期杀菌

对一级保安过滤器进水管路进行定期杀菌(见图2),在保证正常供水的前提下,停运一级反渗透装置及加药系统,开启杀菌剂泵并开大其行程至100%,对反渗透前端设备及管路进行杀菌。

3.3 调整非氧化杀菌剂的加药量

传统的非氧化杀菌剂的主要成分为异噻唑啉酮,具有杀菌作用,但反应时间长,用药量大,这对于连续运行的反渗透系统难于控制。鉴于此,引进新型反渗透专用快速杀菌剂,其主要成分为改良后的2,2-双溴代-3-次氮基-丙酰胺,它具有与膜兼容、杀菌作用时间短(30分钟)的特点,广谱细菌灭活率可达99.99%以上,通过定期对反渗透进行短时间冲击式投加,可以很好地对滋生在膜内的微生物消毒灭活并促使其剥落。

4 效果分析

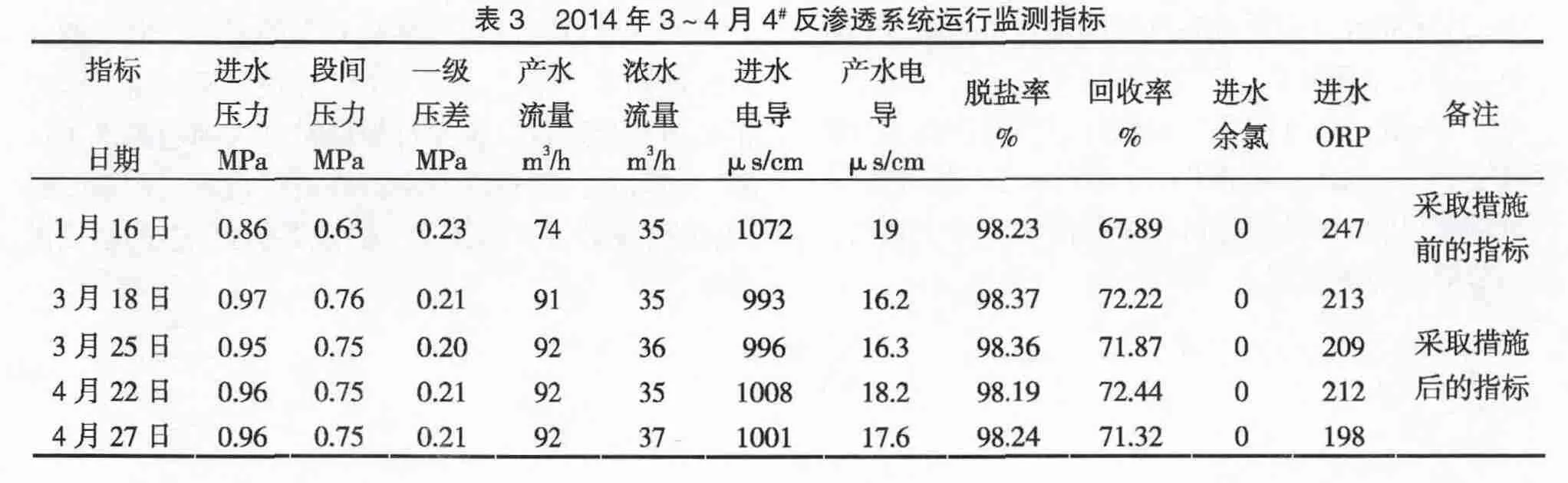

通过采取以上措施,在2014年3月~4月对热电化水站4#反渗透的运行情况进行了跟踪监测,监测指标见表3。

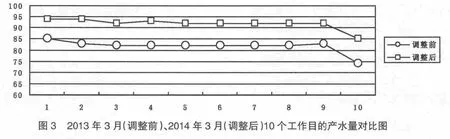

对反渗透的压差异常问题,采取相应的改进和防范措施后,对调整前后一级4#反渗透产水流量进行了对比,见图3。

由表3及图3数据可看出,通过有效地控制反渗透膜的污染状况才是稳定控制段间压差的可靠方法,利用上述的运行管理方法,能够将段间压差保持在理想状态,膜的清洗次数明显减少,反渗透的产水量得以维持在85m3/h,保证了化水站的安全经济运行。

5 结束语

对于热电化水站反渗透水处理工艺系统这种较为复杂的流程,要保持好的运行效果仅仅改善某一方面是不够的,需要从整个工艺流程进行监控,从源头进行控制。在日常的运行操作过程中还应对重点因素严格掌控,保证运行效果的稳定。例如:

(1)加强反渗透运行压差的监控,使反渗透的段间压差ΔP<0.25MPa。

(2)监控原水水质,及时调整絮凝剂加药量,使絮凝剂的投加量为10~20 mg/L。

(3)积极调整非氧化杀菌剂的加药量,应做到每天对反渗透进行一次非氧化杀菌剂杀菌,控制加药量为每升0.5×10-6。

[1]刘小明,熊家晴.膜生物反应器运行参数对膜污染的影响[J].工业用水与废水,2009,40(3):12~15.

[2]仲惟雷,彭立新.反渗透技术在钢厂废水零排放项目中的应用[J].工业水处理,2011,32(11):81~81.

[3]仲惟雷.反渗透技术在钢厂焦化废水处理中的应用研究[J].中国钢铁业,2011(8):31~33.