120t转炉少渣炼钢的工艺实践

赵广谙,俞海明

(新疆八一钢铁股份有限公司)

1 前言

少渣炼钢是一个特定条件下的冶金工程概念[1],即在炼钢过程中,通过脱硅、脱磷等工艺手段,减少转炉炼钢过程中的渣料使用量,使得产生的钢渣量在吨钢70kg以下。留渣操作是指将高碱度的转炉钢渣,在冶炼结束以后不倒出转炉,留在转炉内,利用转炉钢渣的高碱度、渣中氧化铁含量高、磷容量范围较大的特点,参与下一炉次的冶炼。冶金工作者从理论上和实践中都已经得出共同的结论[2],合适的渣量是转炉冶炼过程中脱磷、脱碳的必要条件,也是防止转炉吹炼过程中金属料飞溅,保持熔池温度快速升温的基本条件。但是随着炉渣量的增加,钢水中间的氧含量相应的增加,从渣中流失的金属铁的量增加,诸多的不利因素较多,工业固废处理的成本增加,对于环境和社会的负面影响加大。少渣操作的前提是转炉入炉铁水条件和废钢条件,满足转炉少渣冶炼的要求,即低硅低磷的成分要求,留渣操作是有助于少渣炼钢工艺实施的一种工艺创新。因此,许多炼钢厂积极探索少渣炼钢工艺,一些钢厂的实践表明,少渣炼钢工艺能够节能降耗,对降低炼钢生产成本有积极意义。

长期以来,某钢铁企业(简称该厂)炼钢产线3×120t的转炉,存在钢渣量大、钢铁料消耗偏高等问题,严重制约了该条炼钢生产线的生存与发展。该厂通过借鉴学习国内先进钢厂采取少渣炼钢工艺的成功经验,结合自身装备的生产状况开发了具有自主知识产权的少渣炼钢工艺。

2 转炉少渣炼钢的工艺路线

常见的少渣炼钢工艺路线有如下的四种[3]:

(1)第一种是传统的炼钢工艺,欧美各国的炼钢厂多采用这种模式,即铁水先脱硫预处理后,再转炉炼钢。通常转炉炼钢渣量占金属量的10%以上,转炉渣中FeO含量在17%。此外,渣中还含有约8%的铁珠,该工艺钢铁料消耗高。

(2)第二种炼钢工艺是先在铁水沟、混铁车或铁水罐内进行铁水“三脱”预处理,然后在复吹转炉进行少渣炼钢,这种工艺的不足之处是脱磷前必须先脱硅,废钢比低(≤5%),脱磷渣碱度过高,难于利用。

(3)第三种炼钢工艺是20世纪90年代中后期日本各大钢厂试验研究成功的转炉铁水脱磷工艺,该工艺解决了超低磷钢的生产难题。与第二种工艺路线的明显区别是脱磷预处理移到转炉内进行,转炉内自由空间大,反应动力学条件好,生产成本较低。具体工艺是采用两座转炉双联作业,一座脱磷,另一座接受来自脱磷炉的低磷铁水脱碳,即“双联法”。典型的双联法工艺流程为:高炉铁水+铁水预脱硫+转炉脱磷+转炉脱碳+炉外精炼+连铸。由于受设备和产品的限制,也有在同一座转炉上进行铁水脱磷和脱碳的操作模式,类似传统的“双渣法”。

(4)第四种炼钢工艺是对第三种炼钢工艺进行了改进,与第三种工艺的明显不同是将部分脱碳渣(约8%)返回脱磷转炉,脱磷后的铁水进入脱碳转炉脱碳。该工艺是目前渣量最少、最先进的转炉生产纯净钢的工艺路线。

在上述四种转炉炼钢工艺路线中,后三种炼钢工艺铁水经过“三脱”预处理后再脱碳炼钢,能够做到少渣操作。四种转炉炼钢工艺路线的渣量比较见图1。

图1 不同工艺的少渣炼钢的比较

从图1可以看出,后三种炼钢工艺的吨钢渣量低于70kg/t。国外专家认为,少渣炼钢是在转炉炼钢时,每吨金属料加入的石灰量低于20 kg,脱碳炉每吨钢水的渣量低于30 kg。值得指出的是,如果将脱磷转炉每吨金属料产生的20~40 kg脱磷渣也视为炼钢渣,那么少渣炼钢工艺流程的总渣量约为50~70 kg。总之,转炉少渣炼钢必须以铁水预处理为前提条件。铁水“三脱”预处理后,铁水中的硅、磷和硫含量基本上达到了炼钢吹炼终点的要求,炉渣的基本功能就是参与脱碳和脱磷。

从一些炼钢厂应用的成效显示,少渣炼钢工艺的效果显著:

(1)造渣用石灰加入量明显减少,降低了渣料消耗和能耗,喷溅少,铁损低,减少了钢渣的排放。

(2)渣量少,氧的利用效率高,吹炼终点钢水中氧含量低,余锰高,合金元素收得率较高,从而降低了生产成本。

(3)少渣炼钢工艺终点命中率高,改善了钢水的纯净度,为生产超纯净钢创造了条件。

(4)少渣炼钢,对于铁水中间的硅含量的要求较低,高炉可以实现低Si冶炼,这一条件对于降低高炉焦比和出铁温度,降低成本有积极的意义。

(5)炼铁原料结构能够有较大的优化空间,对于降Si提Fe,提高入炉矿品位有促进作用。

3 该厂少渣炼钢的实践

3.1 转炉的工艺技术参数

公称容量:3×120t

总装入量:135~145t

吹炼的模式为顶底辅吹。

转炉用石灰的成分:CaO为90%;SiO2为1.5%;活性度为310ml。

该厂的120t转炉的情况较为特殊,即铁水的硫和硅含量波动大,冶炼使用的铁水的脱硫比例控制在45%,废钢的情况波动较大,炼钢使用的主要渣料石灰的成分波动较大,所以留渣操作的工艺路线不确定的因素较多。所以按照常规的留渣操作,试验3个月后,由于以下的工艺原因,被迫废弃。

(1)留渣以后,某厂采用的是先加废钢,后兑加铁水的工艺,兑加铁水时,产生了不同程度的喷溅和喷火事故。

(2)留渣操作以后,转炉在下枪开吹的时候,出现炉渣覆盖在铁水表面,有时不易打着火和点火不畅,前期转炉溢渣现象频繁。

(3)留渣操作带来的转炉脱磷难度增加,在冶炼低磷钢的时候,成分控制增加了难度。

所以如何优化转炉的少渣炼钢,是一项复杂的工艺难题。

3.2 留渣工艺路线的确定

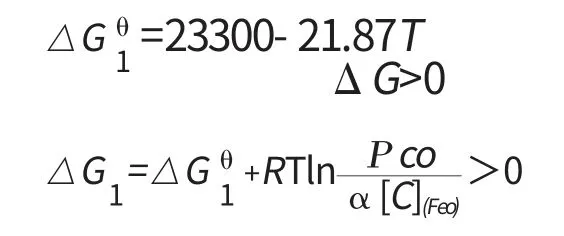

为了在2014年推广留渣技术,分析发现,留渣操作,渣中的氧化铁与铁水中的C、Si、Mn元素发生反应,生成的大量CO易引发的喷溅和喷火。其反应的方程式如下[4]:

根据反应式(1)可知:

设ΡCO=0.9×101kPa=90kPa(炉气中间90%的成分为CO)

考虑到以上的情况后,成功企业的做法大多数是预先加入一部分的渣料石灰,由于不同的情况,该厂不能够复制成功厂家的做法,故该厂采用了以下的工艺方法:

(1)在转炉的溅渣护炉工艺结束以后,直接向转炉炉内加入石灰石1000kg,然后再加入废钢,废钢以转炉的炉坑渣渣铁和各类回收废钢为主。

(2)转炉下枪点火后,然后再加入部分的渣辅料,在有溢渣现象征兆时,加入500~1000kg的含碳镁球,在降解渣中氧化铁的同时,调整炉渣的粘度,起到消泡抑制溢渣的目的。

(3)转炉冶炼低碳钢的时候,渣中的氧化铁过高,向渣中加入含铁的镁球对于炉渣进行改质,改质后炉渣较稀的炉次,不进行留渣作业。

在采取以上的措施后,某厂的留渣作业顺利实施,得以实施。

3.3 实践结果

自2014年12月开始,经过1个月的运行,该厂的留渣少渣炼钢的效益逐渐显现,主要表现在以下几方面:

(1)石灰消耗实现历史性的突破,从48kg/t钢降低到36kg/t钢。

(2)冶炼的氧耗逐步降低,留渣冶炼的氧耗比传统工艺冶炼的氧耗低1m3/t钢。

(3)转炉冶炼的钢铁料消耗有明显的降低,吨钢的钢铁料消耗降低0.96kg。

(4)转炉渣处理的成本出现大幅度的降低,转炉的渣量吨钢减少15kg。

4 结论

通过该厂一个月的运行,留渣少渣炼钢的工艺模式是成功可行的,主要特点如下:

(1)为减少留渣的喷溅和喷火事故,加入石灰石,既降低了转炉炉内的渣温,又减少了活性石灰的使用量。

(2)含碳镁球在留渣操作过程中,能够降解渣中的氧化铁,是优化留渣操作的有效工艺手段。

(3)针对留渣操作,转炉开吹打火有难度的情况,该厂拟准备采用集束射流氧枪用于留渣操作,解决打火困难的问题。

这种留渣模式下的少渣炼钢,为该厂改善经营环境提供了强大的竞争力,也为少渣炼钢今后的发展方向开辟了一个新的工艺路线。

[1]赵素华,潘秀兰,梁慧智.少渣炼钢工艺的进步与展望.鞍钢技术[J].2008,(6):13.

[2]王新华.氧气转炉“留渣+双渣”炼钢关键工艺技术.2012年11月特钢会议论文.

[3]孔礼明.转炉双联法冶炼工艺及其特点[J].上海金属,2005,(3):44~46.

[4]牛兴明,刘文飞,李超等.260 t转炉留渣操作实践.鞍钢技术,2012,(2).

[5]孙凤梅,管挺,刘飞等.减少渣量的转炉工艺研究与实践.炼钢,2013,(2).