低碳微合金化汽车大梁用钢B610L的研制开发

张爱梅,吾塔,赵亮

(宝钢集团八钢公司制造管理部)

汽车大梁用热轧钢板主要用于制造汽车车架的纵、横梁。要求制造材料必须具有很高的强度及良好的塑性、韧性和冷弯成形性。随着我国汽车工业的飞速发展,交通安全等问题也日益凸显。在保证汽车强度和安全性能的前提下,尽可能地降低汽车整体重量,提高汽车的动力性,减少燃料能耗,进而降低环境污染,这些要求已成为目前汽车工业发展的风向标。因而广泛使用高强度汽车板则成为实现汽车轻量化的主要途径之一。研究结果表明[1],钢板的抗拉强度从400MPa提高到600MPa,钢板厚度可从16mm降低到12 mm,而吸收的冲击能指数基本保持不变,汽车减重率可提高约15%。八钢公司近年来陆续开发了B510L、B550L等多个牌号汽车大梁用钢,投入市场,用户使用后反映良好。为了使八钢生产的汽车大梁用钢系列化,满足用户轻量化的需求,结合八钢炼钢、轧制装备特点,通过工业试制与应用跟踪,成功开发出抗拉强度610MPa的汽车大梁钢B610L。

1 B610L钢的技术要求及生产工艺

1.1 性能要求

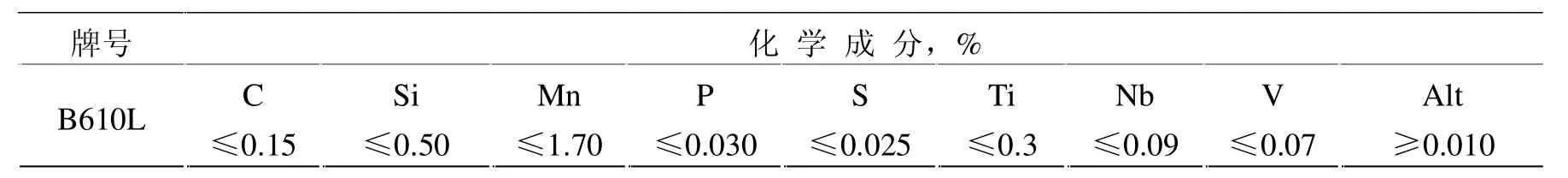

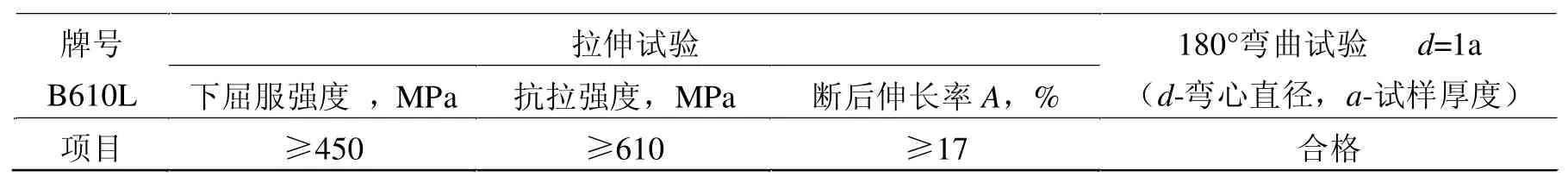

根据下游用户要求,汽车大梁用B610L热轧钢带化学成分及力学性能要求见表1、表2。

表1 B610L成分的交货标准 w t,%

表2 B610L钢力学性能与工艺性能

1.2 成分设计

成分设计的基础是要满足力学和工艺性能的要求,结合汽车大梁钢B610L的性能要求、服役环境,主要设计目标为实现高强度、高韧性、稳定的冷成型性能。在进行成分设计时,重点考虑采取以下措施:(1)控制C、Mn含量,改善材料焊接性能;(2)控制S含量,减少S化物夹杂,以改善疲劳性能;(3)添加合金元素Nb、V、Ti、Al用来提高钢的强度,合金元素对钢板的强度、塑性、焊接等各项性能均会产生不同的影响。

C是钢中的一个非常重要的元素,它的含量会对钢的微观组织产生直接的影响,从而极大地影响最终产品的机械性能。较高含量的C元素能大幅度提高钢的强度,同时降低钢的塑性和可焊性。Mn也是一个非常重要的元素,它主要以代位固溶的方式对钢产生强化作用,对提高钢的韧性有很好的作用,有利于提高钢板强度的。另一类元素有Nb、V、Ti、Al,通过固溶、晶粒细化、析出第二相粒子等强化方式,达到提高强度的目的。

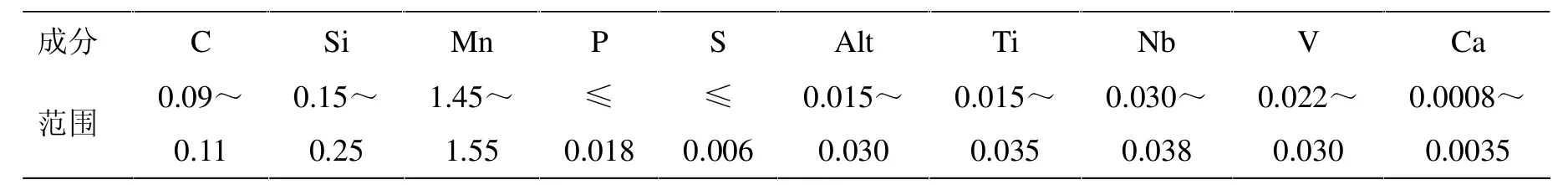

针对B610L的具体性能要求,研究分析了C、Si、Mn、Nb、Ti、V等强化元素的变化对材料各项性能的影响,确定八钢B610L钢的化学成分设计采用低碳结合高锰,并通过添加Nb、V、Ti进行微合金化的工艺路线。最终实现有效促进C、N化物粒子析出,通过沉淀强化及细晶强化等策略,稳定高强度汽车大梁钢的各项性能。成分设计详情见表3。

表3 B610L汽车大梁钢的成分设计 %

1.3 生产工艺

根据B610L成分设计特点和1750mm热轧生产线的特点,其工艺路线为:铁水预处理→120t顶底复吹转炉→冶炼→LF精炼→板坯连铸→合格连铸坯准备→加热→高压水除鳞→可逆粗轧5道次→热卷箱→开卷→飞剪切头尾→高压水除鳞→精轧机组→层流冷却→卷取→卸卷、打捆。

2 工艺控制技术

2.1 冶炼与连铸

由于汽车大梁钢对钢水纯净度要求较高,生产时需要严格控制钢中S、P含量,在生产B610L汽车大梁钢过程中采用洁净钢生产技术。

(1)铁水预处理,入转炉铁水硫控制在0.005%以下。

(2)强化转炉冶炼操作,提高转炉的脱S、脱P率。出钢前向钢包底加入200kg的铝渣球,对钢包顶渣进行改质,利于脱硫和去除夹杂,为精炼造还原渣提供良好的条件,利于提高钢水纯净度。

(3)采用埋弧操作,有效控制LF精炼钢水裸露氧化和增氮。LF精炼增氮量控制在15×10-6以下;LF深脱硫,钢中S含量降低到0.005%以下。

(4)钙处理。对非金属夹杂物进行变性处理,使Al2O3变性为钙铝酸盐,易于上浮去除。

(5)精炼出站后,进行软吹氩,时间大于8min,促进钢中夹杂物充分上浮去除,利于钢水成分、温度的均匀,提高钢水纯净度。

(6)板坯连铸浇注过程采用大包和中包低碳覆盖剂,防止钢水降温过快,连浇钢水过热度控制在30℃以内,长水口和浸入式水口采用氩封保护浇注,减少钢液的二次氧化。

2.2 轧制工艺

(1)加热制度。板坯加热温度的设计是要使钢的奥氏体晶粒不明显长大,又保证钢中合金化合物的充分固溶,防止板坯存在“过烧”和“过热”的现象,板坯加热采用步进梁式加热炉加热,加热时间160~190min,其中均热时间30~40min;保证炉膛温度二加段为1280℃,均热段温度为1200℃,板坯从加热炉出来温度控制1170±30℃。板坯出炉后,经多道次粗轧,通过反复变形和再结晶,使奥氏体晶粒不断得到细化。

(2)终轧温度。终轧温度和卷取温度是热轧带钢控制轧制和控制冷却的主要参数。为了保证板坯再结晶的程度,尽量对原奥氏体进行细化,在粗轧阶段增加对板坯的压下量;板坯经过奇道次轧制后,得到中间坯的厚度34~42mm,从粗轧抛钢时中间坯的温度为1010~1030℃。中间坯进入精轧机轧制,通过机架间的冷却水达到对轧制钢带的冷却,确保终轧温度在860℃。

(3)卷取温度。卷取温度是含铌钒微合金钢获得细晶强化和沉淀强化的关键参数,过低的卷取温度不利于沉淀强化,过高的卷取温度不利于晶粒细化,卷取温度控制在600~640℃,能够获得细晶强化和沉淀强化的合理配合。

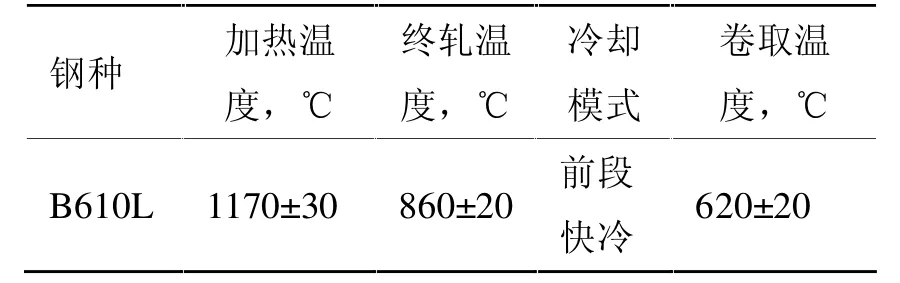

八钢1750mm热轧生产线带立辊粗轧机,具有AWC宽度自动控制和SSC短行程控制功能,粗轧最大轧制压力为42000 kN,均有除鳞装置,去除二次氧化铁皮。六架四辊式精轧机,精轧机之间设有五套液压活套,以保证带钢厚度和宽度精度。高位水箱的层流冷却装置,能根据带钢温度、厚度、钢种及轧制速度,开启的喷水组数和调节水量,将带钢由终轧温度冷却至所要求的卷取温度,稳定和提高产品的机械性能;三助卷辊式的地下卷取机,助卷辊具有自动踏步控制(AJC)功能,保证卷取质量。为了使板卷得到具有较高级别晶粒度的高倍组织,较好的冲击韧性,并避免回复再结晶,结合设备情况,热轧轧制工艺将终轧FT6定为(860±20)℃,卷取CT定为(620±20)℃,层冷模式设定为前段快冷。热轧工艺参数见表4。

表4 热轧工艺参数

3 大梁用钢B610L热轧板卷工业化生产

3.1 B610L冶炼成分实绩

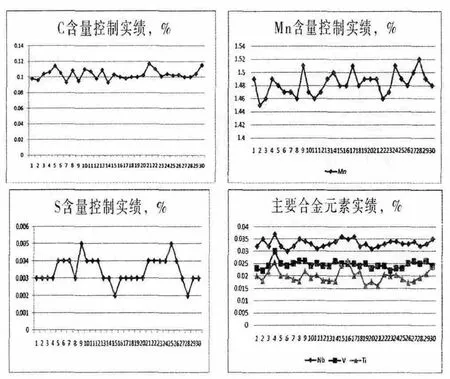

图1 B610L板坯主要成分含量分布

工业化生产阶段,统计了2014年1月至2015年4月生产的30炉B610L成分控制情况,各元素含量完全达到设计要求,且波动范围很小,主要成分含量分布见图1。

熔炼成品C控制精度高,C含量的波动控制在±0.015%以内,C元素和其他合金元素的高精度控制为轧制钢材的性能稳定性创造了良好条件;硫含量控制在0.005%以下,降低了MnS夹杂以利于冲压成型。

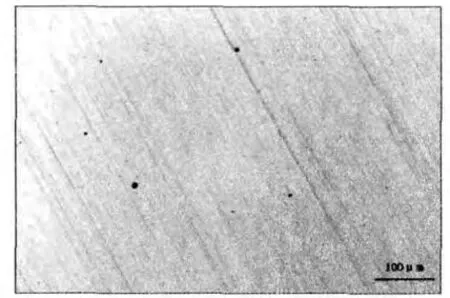

3.2 B610L热轧板卷的组织和夹杂

对试制的B610板卷用ASTME45 A方法进行抽检钢中A、B、C、D类非金属夹杂物级别检验,结果均小于1.0级,钢质纯净,夹杂物颗粒细小,见图2。由此可以证明钢水纯净度较高。有研究表明:低合金钢经过微钛处理后,钢中夹杂物由硫化物和硅酸盐类变为细小的氧化物。夹杂物由长条的尖角状变成圆形或近圆形,从而降低了有害夹杂物对钢材塑性、韧性的不良影响,使成品板卷具有良好的冷成型性能。

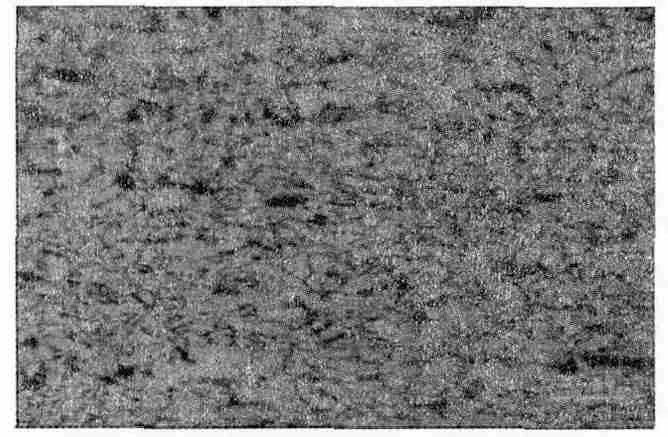

采用光学显微镜对B610板卷进行微观组织分析。试样经研磨和抛光后,用4%硝酸酒精腐蚀,用奥林巴斯PMG3倒置金相显微镜B610L钢的金相组织,如图3所示。

图2 B610L热轧板卷夹杂物

图3 B610L热轧板卷金相组织

由图3可见,高强度汽车大梁钢B610L微观组主要为细小的多边形铁素体+珠光体,平均晶粒度可达11级,带状组织小于2级。

3.3 强度及塑性

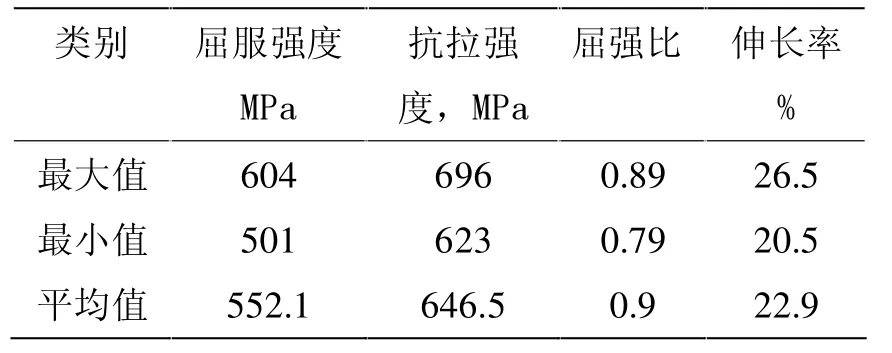

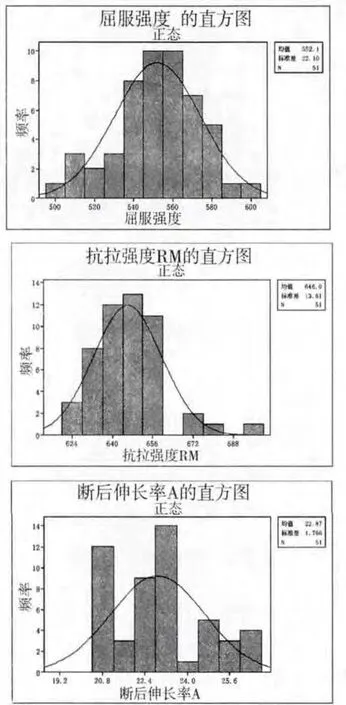

对2014年1月至2015年4月生产的50批次B610L钢的屈服强度、抗拉强度和伸长率进行了统计分析,统计结果见表5。

表5 B610L钢性能的统计分析

其力学性能分布见图4。

图4 B610L力学性能分布图

从表5及图4可以看出,各项力学指标均满足技术条件的要求,性能波动较小,不同卷性能均匀,表明轧制过程温度控制控制良好。

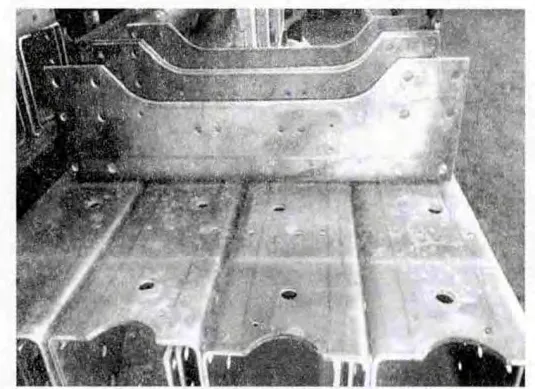

4 汽车大梁钢B610L实际应用

B610从2014年4月推向市场以来,已累计生产2000t,供山西大运、三一重工等汽车厂家,用于制造卡车纵梁、横梁、支撑结构件等,钢材冲压性能表现良好,没有发现冲压开裂现象,冷成型性能和翻边、扩孔性能良好,产品质量稳定,受到用户的认可。制造的大梁如图5所示。

图5 使用B610L制造的大梁

5 结束语

(1)采用低碳微合金化冶炼工艺,在1750mm热轧常规板坯产线,生产低碳微合金化汽车大梁钢B610L,其化学成分和工艺规程设计合理,可以实现批量生产。

(2)八钢开发生产的B610L大梁钢力学性能均匀稳定,表面质量优良,且具有良好的冲压性能,钢卷的实物质量均达到了技术标准的要求。

(3)钢卷表面质量和冷弯成形性能好,冶炼过程采用洁净钢的冶炼技术,有效地控制了钢中夹杂物含量及形态分布,降低了夹杂物对产品性能的影响,显微组织主要为铁素体+珠光体组织,具有较好的力学性能;制作的大梁产品尺寸精度高,质量稳定,综合成材率高。

[1]王国栋,刘相华,吴迪.节约型钢铁材料及其减量化加工制造[J].轧钢,2006,23(2):1~5.