鞍钢重轨生产轧痕缺陷产生原因及控制措施

韩姝红 邢尚武

(1.鞍钢教育培训中心,辽宁 鞍山114000;2.鞍钢股份公司大型厂,辽宁 鞍山114000)

0 前言

目前,我国百米重轨生产多采用万能轧机生产方式,其工艺布置为BD1-BD2-UR-E-UF[1]。轧痕是该工艺在生产中常见的一种表面质量缺陷,在大型厂万能生产线的重轨生产中,产生的轧痕缺陷多种多样,有周期的、非周期的,位置固定和位置不固定的,有深有浅,有大有小。有的可以经后部精整工序修磨,修磨后按标准要求深度未超0.5mm的允许入库交货,超出公差标准要求的判为废品。2012年大型厂万能生产线全年轧痕平均废品率为2.24%,给厂的经济效益带来了极大的损失,也严重影响着生产的顺行。

针对这一问题,通过对生产实际、检查信息、孔型系统和轧制工艺的分析,总结了重轨生产中常见的轧痕缺陷产生的原因,并制定了相应的控制解决措施,明显降低了轧痕缺陷造成的重轨废品率,提高了产品成材率。

1 轧痕缺陷产生原因

万能轧制法是利用万能轧机上下左右四个轧辊,在水平和垂直两个方向上对重轨同时进行加工,改善了金属的变形状态[2]。通过对现场产品上轧痕的分析,轧痕主要分为周期性轧痕与非周期性轧痕。

1.1 周期性轧痕

周期性轧痕在重轨的表面有多处,呈周期性分布,相邻轧痕的形状及之间的位置距离基本相同。这种轧痕的产生是由各机组中的孔型中轧辊所引起的,由于各架轧机的轧辊辊径和轧件在各道次孔型中轧制的延伸率各不相同,故产生轧痕缺陷的周期长度也不相同。在生产过程中由于操作者操作不当或设备事故的影响常有轧制低温钢或黑头钢现象,轧件温度低很容易造成孔型被撞坏或硌伤。还有轧辊的材质不好在生产中掉肉,轧辊在生产过程中冷却不好,过热,在轧辊表面上粘挂铁皮这些都会在轧件表面上形成凹坑或凸起,在以后的几道次轧制中被碾压而形成轧痕。

1.2 非周期性的轧痕

这种轧痕产生于重轨的表面,有一处或几处不连贯的,在钢轨的头、底、腰部的不同位置,形成的原因:

1)轧辊粘挂铁皮掉到轧件上形成。

轧件在进孔型时,钢头不正,冲击孔型,被轧辊咬下一块,粘在孔型上,轧辊转动一周或几周后被压到钢轨的表面上,经后几道次的轧制碾压而形成。

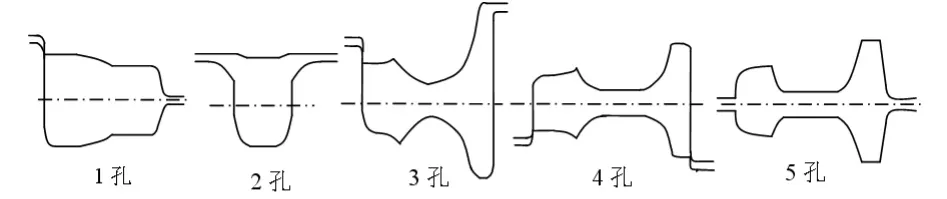

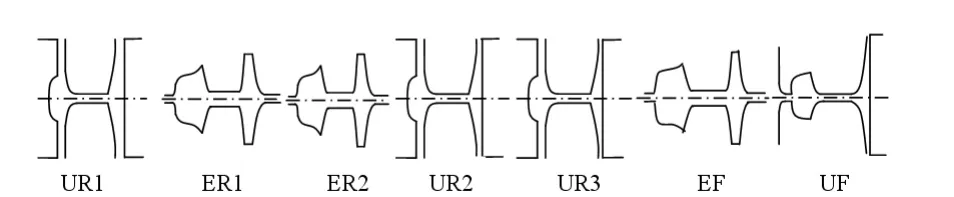

万能线重轨生产的孔型设计为直轧,见图1和图2。

图1 BD2孔型系统

图2 万能孔型系统

重轨在轨形孔轧制时头宽与底宽的尺寸比例已经形成,采用卧式咬入,重轨轧件的中线不水平,与孔型形成一定角度咬入,如果轧件在咬入时,卫板未起到导向和支撑作用时,在咬入过程中钢头不正,会造成对轧辊的点冲击,从而被轧辊咬下一块,粘在孔型上。BD2轧机的轨形孔入口没有卫板,进钢时钢头与孔型不正直,咬入时形成点冲击,在轧辊上产生粘肉,在后续的轧制中引起轧痕缺陷。这种轧痕主要产生在重轨的下颌和腿内侧。如果轧件钢头料型有翘头,那么咬入时无卫板的夹持限制,冲击上辊,会使咬下来的铁皮掉落到重轨腰部,再经后几道次轧制而形成腰部轧痕。在万能UR轧机入口处,如卫板安装不合适,间隙过大,轧件没有卫板导入而直接冲击轧辊,在咬入时极易在被轧辊啃下一块,而轧在重轨的腰部形成腰部轧痕。

2)卫板挂腊铁皮掉到轧件上形成。

卫板受力太大,磨损严重,过热就会挂上一层一层的铁皮,这些铁皮层挂到一定程度就会掉下来落到轧件上,往在经后几道次轧制碾压形成轧痕。

大型厂万能生产线中1100机组为孔型轧制,受开口,闭口槽及压力轧制的影响,卫板受力很大,尤其是2孔,此孔为帽形孔,上辊直径大于下辊直径,而形成上压力轧制,出钢后钢头向下弯曲,钢头与下卫板相接触,使下卫板受力很大,卫板经常挂腊或啃咬伤轧件,在轨头处形成块状轧痕。

3)轧件在轧制过程中的翻钢、运送造成轧件刮伤,啃伤经轧制碾压形成轧痕。

三架轧机纵向排列从1150轧机到万能轧机在轧制过程中要经过两次横移工序——1#横移和2#横移。在横移过程中拉钢小车有尖棱、毛角,地板盖不平有硬角、尖棱都会刮伤轧件。1150轧机和1100轧机在横移对正孔型时,工作辊道有沟、有尖棱,翻钢时翻钢机爪部有尖棱,这些都会造成轧件被刮伤啃伤,在后几道次的轧制中被碾压形成轧痕。

2 改进措施

从上述轧痕缺陷产生原因分析可知,保证对中轧制以及做好设备维护是避免轧痕缺陷产生的主要措施。具体措施如下:

2.1 保证孔型无损。

在生产线上或冷床仔细检查轧件表面,发现轧痕后,根据轧痕缺陷出现的周期性距离长度来判断轧痕有可能产生位置,停机检查孔型,找出轧辊损伤部位,进行修磨处理。

原则上低温钢,黑头钢不轧。要求轧钢工在轧过低温钢黑头钢后必须停机检查各个孔型,发现孔型损伤,马上修磨处理,确认无问题,方可组织生产。孔型经过修磨后无效的必须换辊。

2.2 保证对中轧制

操作中在将轧件喂入孔型时将钢头对正孔型,防止咬偏。入口导板安装时要将导板对正孔型并紧固,防止导板松动造成进钢时咬偏。在入口导板处安装托辊,调整合适的高矮,以便利于进钢正直,防止咬偏。在BD2轧机轨形孔入口导板上加装上盖来限制轧件自由咬入,导入钢头正直咬入孔型。

2.3 附属设备的维护

安装卫板是要安装牢固,卫板工作面与孔型表面高度要合适,保证平直,受力均匀。操作时要严格执行压下规程,保证各道次压下量分配均衡,采用低速咬入,减少压力轧制对卫板的冲击,另外对卫板的使用要有合理的使用周期,按周期使用,发现卫板磨损超过5mm要及时更换。

对各架轧机的的附助设备仔细检查,看地板盖子是否平整,翻钢钩、辊道、拉钢小车是否光滑,有无棱角,如发现问题必须经处理后可组织生产。

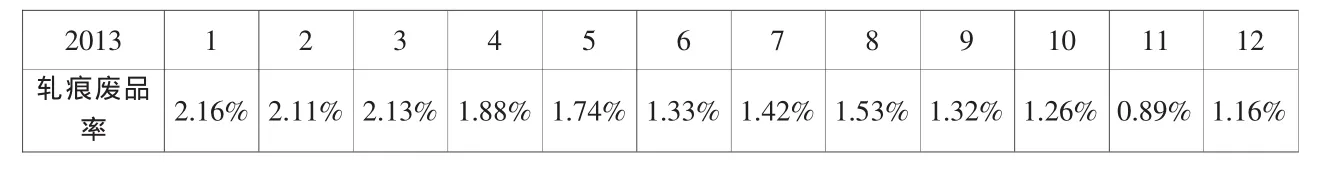

3 结论

通过对大型厂万能生产线重轨生产中轧痕缺陷产生的原因进行分析与控制后,重轨产品的轧痕缺陷所造成废品率明显下降,大大提高了重轨的成材率。2013年对轧痕缺陷进行全面控制,轧痕缺陷废品率明显下降,见表1。

表1 2013年轧痕废品率

2013年大型厂万能生产线全年轧痕废品率平均为1.58%,较2012年的2.24%降低了0.66%,2013年大型厂万能生产线年产量为687732吨,吨钢效益500元,降低轧痕废品率年创效益226.95万元。

[1]陶功明.攀钢60kg/m钢轨轧疤缺陷原因分析及改进措施[J].轧钢,2009,12(6):63-66.

[2]杜斌,贾照威.短流程重轨生产工艺在鞍钢大型厂的应用[J].中国冶金,2004,07(7):11-15.