自升式钻井平台悬臂梁及钻台称重试验研究

陈忠明,周浩,马志会

渤海装备辽河重工有限公司,辽宁盘锦124010

自升式钻井平台悬臂梁及钻台称重试验研究

陈忠明,周浩,马志会

渤海装备辽河重工有限公司,辽宁盘锦124010

自升式钻井平台悬臂梁及钻台、井架是构成自升式钻井平台重量的重要部分,其重量和重心参数对于精确确定整个钻井平台的重量、重心及相关操作十分重要。文章以某作业水深为91.44 m(300 ft)的自升式钻井平台为例,对悬臂梁及钻台进行海上整体称重试验的方法、实施过程及作业风险进行了研究。试验结果表明,相对于传统方法,文章所论述的海上整体称重方法可以更加准确地测量平台建造完工后悬臂梁和钻台的重量、重心。

自升式平台;悬臂梁;称重试验

0 引言

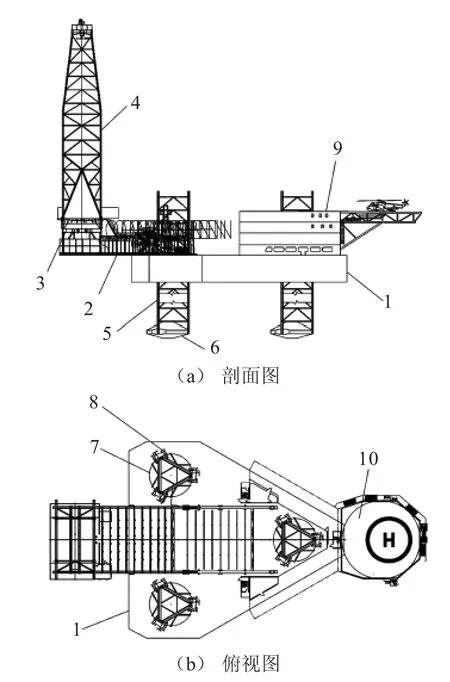

自升式钻井平台已经从早期的槽口式发展到当今的悬臂梁式,悬臂梁的使用对自升式钻井平台的发展起了重大作用,使其性能得到重大改善。它作为钻井设备和钻井工具的主要载体,实现了钻台的纵、横向移动,使平台一次定位后可以钻探多口井,从而减少了平台的移动频次,降低了升降系统的损耗,提高了钻井效率。自升式钻井平台结构如图1所示。

自升式钻井平台的建造包括主船体建造、轮机电气设备安装、舾装件安装、平台下水、悬臂梁滑移、系统调试等阶段。在平台建造阶段结束后、交付使用前,为了确认其重量和重心、验证其功能,需要进行一系列大型试验,其中包括悬臂梁及钻台称重试验、悬臂梁及井架滑移试验、悬臂梁负荷及井架拉力试验、平台升降试验以及倾斜试验。

图1 自升式钻井平台结构示意

悬臂梁及钻台称重试验的目的是测量悬臂梁及钻台的重量重心。悬臂梁及钻台重量较大,进行钻井作业时,需要整体滑移出主船体,其整体的重量、重心移动,将使整个平台的重心发生变化,从而使各条桩腿的支撑反力重新分布,对平台性能产生重大影响。为使这种影响保持在可控范围内,设计阶段需要确定平台各部分重量分布,制订重量控制方案,并由平台建造方严格执行。

传统的称重方法是在悬臂梁滑移进平台主体之前在陆地上测量其结构重量,后续安装的悬臂梁及钻台上的设备、管道、电缆等附件需要按照相关技术规格书中的参数一一进行统计计算(重量较大的设备还需要测量其实际重量),最终加到陆地称重的结果中。此方法虽然比较容易实现,但是总重量采取后期加成的方法无法获得令人满意的精度。

平台建造完工后在海上对悬臂梁及钻台进行整体称重,可以一次性得到包括结构、设备、管道、电缆及附件的总重量,测量结果更加精确,为其他后续试验提供更可靠的数据基础。

本文以某自升式钻井平台为例,对悬臂梁及钻台海上称重试验的方案设计及实施进行研究。

1 自升式钻井平台称重方案的选择

平台型长60.96 m、型宽55.78 m、型深7.62 m,作业水深91.44 m,钻井深度9 000 m,桩腿长度125.3 m。海上称重需要在平台整体建造完工后,悬臂梁及钻台滑移试验之前进行,此时悬臂梁及钻台已经达到完工状态,可以准确地测出其重量、重心。

1.1 悬臂梁的主要结构参数

(1)长×宽×高:39.4 m×18.28 m×7.62 m。

(2)理论重量(包括钻井模块):1 246.4 kN。

1.2 称重试验的设计

1.2.1 称重支撑点反力的预估和布置

悬臂梁主要承载钻台、井架及相关设备的重量,在悬臂梁伸出工况下,悬臂梁、钻台及井架的重量大部分集中在悬臂梁的首部(钻井平台的尾部),即井架的下方。考虑到悬臂梁、钻台及井架的重量分布情况,选取称重支撑点的数量在悬臂梁首部较多、尾部较少。根据悬臂梁及钻台的重量分布,粗略计算各个支撑点的承重范围:1号点~5号点承重为80~140 kN,6号点~10号点承重为50~90 kN,11号点~13号点承重为40~60 kN,14号点~17号点承重为40~70 kN。考虑风载荷的影响,1号点~5号点预计承重都有可能超过150 kN,但不会超过千斤顶的量程。最终确定支撑点布置,如图2所示。

图2 称重支撑点布置

1.2.2 称重仪器的选择

根据悬臂梁、重量、重心计算结果和称重需求,选择由液压泵站和17个举升称重单元组成的称重系统。举升单元主要由称重传感器和液压千斤顶构成,传感器与千斤顶相结合,多只千斤顶由一个同步泵站进行举升控制,使平台脱离导轨支撑后进行称重。传感器采用高精度数字传感器,每个举升称重单元独立称重,根据测量数据进行计算,可得到悬臂梁、钻台的重量、重心分布。

此外,液压称重系统的每一个液压单元都有独立的开关,当某一个支点受力过大或起升过快时,可以通过独立调节来保证每个支点承载的重量在设计范围之内。

称重仪器的主要参数:

(1)液压泵站:额定工作压力70 MPa,额定流量1 L/min,可用油量150 L,电源220 V(380 V)/50 Hz,换向方式手动,功率15 kW。

(2)单只传感器:量程300 kN,使用温度范围-20~40℃,综合精度不低于1%。

(3)液压千斤顶:举升行程0~100 mm,量程300 kN。

1.2.3 称重仪器的摆放位置

考虑到数据、油管线路的长度,以及试验时的操作方便,液压泵站摆放于平台甲板尾端、井口中心的后下方。

由于个别支撑点位置较高,需要工装支柱支撑,此时单个液压千斤顶的摆放位置有两种选择:放于支柱下边顶称支柱或者放在支柱顶端直接顶称悬臂梁。两种方式各有优劣,前者安装简便、施工安全,但是测量精度差,如果支柱稍有倾斜,测量值就不准确了。后者因为千斤顶直接接触在悬臂梁上,测量值准确地反映了悬臂梁的重量中心,但是施工难度较大,个别支撑点的千斤顶需要抬升到4~5 m高,而且需要额外搭设脚手架,以便于调试人员在试验时观察千斤顶的行程。

1.2.4 称重工装的设计

根据使用要求,放置千斤顶的基础面应平整且能承受30 MPa的压强,被顶平面应平整且能够承受250 MPa的压强,不足时用钢板垫。

支撑悬臂梁的立柱采用D 273 mm×16 mm管子,支柱低端以及个别不用支柱的千斤顶底端用液压缸基座支撑,液压缸基座和主船体甲板之间用350 mm×350 mm的H型钢连接,千斤顶的上下均布厚16 mm钢板作为调整垫板。典型结构见图3。

图3 称重工装布置的典型结构

2 称重试验前准备

2.1 组织机构的确定及人员分工

整个悬臂梁称重试验由总指挥负责,下设称重、施工、工艺、安全、起重五个小组,各组负责人分工情况如下:

(1)总指挥:负责整个称重工作的协调、指挥工作。

(2)称重负责人:组织协调测量人员,负责控制台及动力站的操作监控、仪表软件的操作、千斤顶的顶升与监控、数据的录入及称重报告的编制。

(3)施工负责人:负责工装安装、千斤顶安装、在测量人员指导下完成液压管道及数据线的连接、其他设备及设施与悬臂梁的脱离,协助完成千斤顶顶升过程的监控及工装、千斤顶、数据线的拆除工作。

(4)技术负责人:指导施工人员安装工装、接线,解决现场施工遇到的工艺技术问题,并根据实际情况现场修改施工方案。

(5)安全负责人:划分警戒区域,布置警戒线,根据JSA分析检查各项安全工作,组织施工人员撤离施工现场。

2.2 多余重量及不足重量的统计

悬臂梁及钻台应尽可能接近完工状态,施工部门应提供尚未安装设备重量、重心清单,并填入试验表格,对各系统工作液体、试验工装及多余设备重量进行统计并填入试验表格中,并在称重结束后从所得数据中增加或减去该重量值。

2.3 试验前检查

试验前对所准备的千斤顶进行试验调试和检查,保证千斤顶液压缸行程和自锁功能完好,检查压力表是否正常。17个千斤顶称重负荷均为300 kN,每个油缸均配备压力传感器,传感器计量范围应与千斤顶配套,并应通过国家计量检测机构的精度确认,并有检验合格证书。试验前保证所有试验设备都处于良好工作状态。

对钻井平台进行调平,使甲板处于水平状态。拆下悬臂梁左、右舷导轨2的上滑板及其固定板。拆下悬臂梁移动装置液压缸的导向板,并将液压缸锁销拉出悬臂梁滑臂止动孔,拆下液压缸头部的锁紧装置。

3 试验过程

3.1 千斤顶顶升单独加载

连接传感器及显示器,使测试设备进入工作状态。核对每个千斤顶及传感器与液压管路的对应关系,以免出现混淆。对千斤顶逐个进行加载,先使每个千斤顶液压缸顶实支柱或加强梁,然后同步对每个千斤顶进行慢慢加载,直至悬臂梁两个纵向大梁离开主甲板平面。测量现场各个试验支点坐标。

3.2 千斤顶起升并逐步加载

千斤顶的操作必须统一指挥、同步操作,以免个别位置超载,发生危险,此点尤为重要。

在顶升过程中,总指挥、称重操作人员和悬臂梁两侧监控人员保持通讯畅通,仪器仪表显示重量每增加100 kN,总指挥要提示一次,监控人员如发现悬臂梁起升过程中偏移量过多应及时反馈给总指挥。

悬臂梁纵向大梁下面板与两舷三对导轨共有六个接触面,对每个接触面设置一人看护,并随时用长薄钢直尺检查悬臂梁是否已经顶起,悬臂梁最大顶起高度不能超过20 mm。

3.3 稳定读数

当悬臂梁下面板表面与导轨完全脱离后,传感器读数稳定,迅速记录各个支撑点传感器读数;按以上操作,继续顶升悬臂梁,再选2个时间点记录数据。如果测量数据有较大偏差,需对现场情况分析处理,追加1到2次读数。

读数完成后,千斤顶卸压,慢慢将悬臂梁放下,当下面板接触到导轨上时称重试验结束。

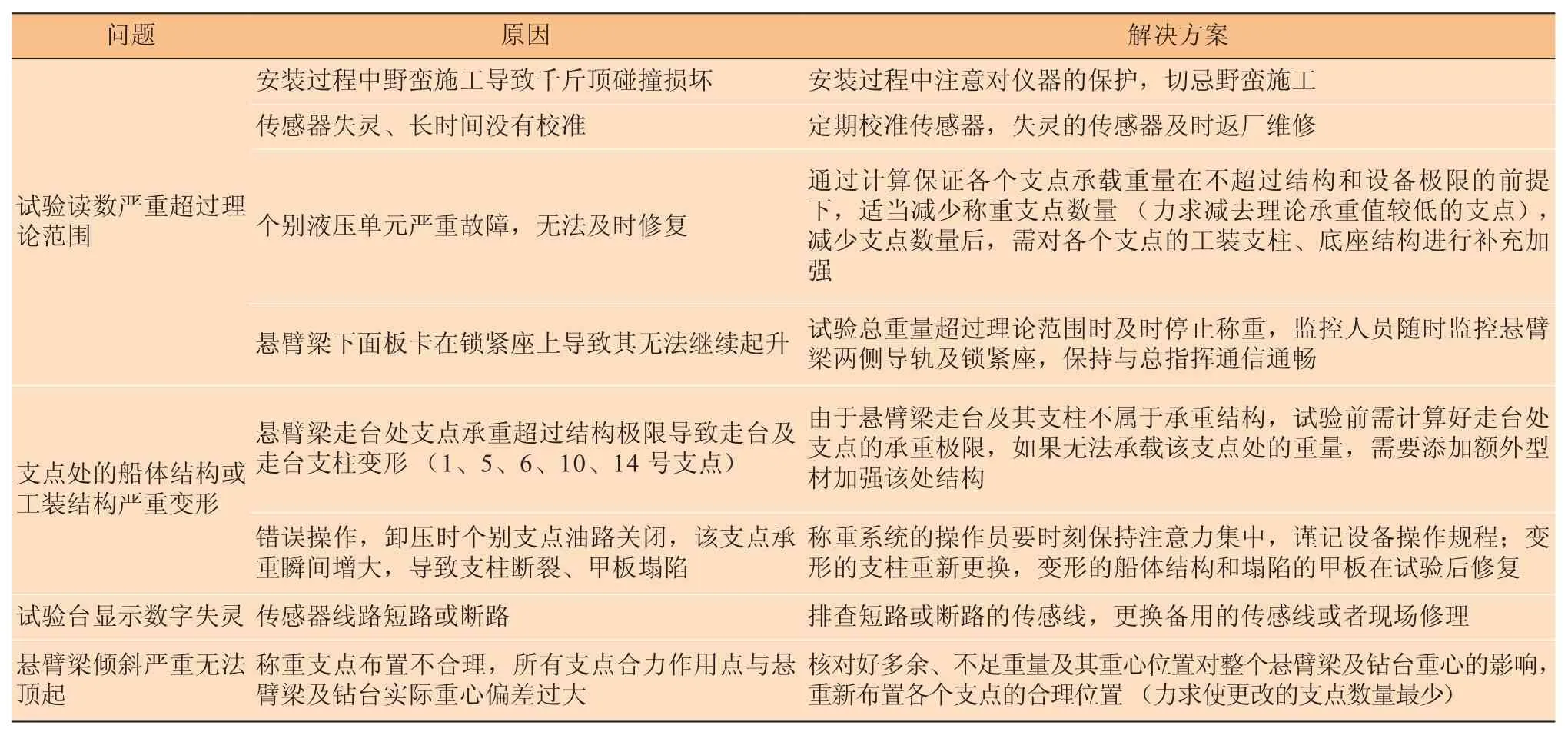

3.4 加载过程中遇到的问题及解决方案

加载过程中由于操作失误或者设备故障,会导致诸多问题产生,总结各种可能发生的问题、产生原因及解决方案见表1。

表1 试验过程中遇到的问题及解决方案

3.5 风险分析

悬臂梁及钻台称重试验是一项高风险作业,任何一个环节有纰漏,都会出现重大事故。为了保证称重工作的顺利实施,要在称重工作开始前,对称重工作各个环节的风险进行分析,并采取相应的预案;在称重的过程中,对称重的各个环节进行检查、监控,如发现有危险因素存在,应及时进行整改,在整改完后再进行下一道工序。在称重作业中,采取以下具体措施:

(1)称重开始前,要求无关人员撤离称重区域,并用警戒带进行区域封闭,严禁无关人员上下船。

(2)由于泵站的最高压力为70 MPa,危险性高,操作及监控人员在保证顺利执行操作及监控的情况下,尽量远离液压泵站、千斤顶、液压软管等设施。

(3)为了保护千斤顶,在千斤顶的下面和顶部各放置厚5 mm的胶皮。

4 试验结果分析

悬臂梁及钻台称重试验的结果见表2,得到的悬臂梁及钻台总重量为1 270.5 kN,与理论重量相差只有0.5 kN。然而以往采用平台陆地称重然后累计加成的方法,其结果与理论重量差值往往达到5 kN。

试验结果表明,相对于传统方法,本文所讨论的海上整体称重方法可以更加准确地测量平台建造完工后悬臂梁及钻台的重量、重心,值得推广。

Research of Weighing Test for Cantilever Beam and Drill Floor on Jack-up Drilling Platform

Chen Zhongming,Zhou Hao,Ma Zhihui

BohaiEquipment Manufacturing Liaohe Industry Co.,Ltd.,Panjin 124010,China

Cantilever beam,drill floor and derrick are important parts to constitute the weight of a jack-up drilling rig. Parameters of their weights and gravity centers are crucial to accurately determine the weight and the gravity center of the whole rig and to execute related operations.The test method,implementation process and operation risk during whole weighing test of cantilever beam and drill floor in offshore condition are studied in this article by using a jack-up drilling rig at the water depth of 91.44 m(300 ft)as an example.The test results show that compared with traditionalmethod,the whole weighing method applied in offshore condition is able to more accurately measure the whole weight and gravity center of the cantilever beam and drillfloor for the built drilling platform.

jack-up drilling rig;cantilever beam;weighing test

10.3969/j.issn.1001-2206.2015.02.005