外螺纹表面质量自动检测及智能分类技术研究

郭联金,朱日龙,杨国卿,罗炳军

(1.东莞职业技术学院机电工程系,广东 东莞 523808;2.广州炬森自动化设备有限公司,广东 广州 510660)

【信息技术应用研究】

外螺纹表面质量自动检测及智能分类技术研究

郭联金1,朱日龙1,杨国卿1,罗炳军2

(1.东莞职业技术学院机电工程系,广东 东莞 523808;2.广州炬森自动化设备有限公司,广东 广州 510660)

针对某一企业现有的外螺纹表面质量检测装置效率低、功能不完善、难以实现在线检测的问题,提出采用机器视觉及基于神经网络的智能模式识别技术设计一套自动检测不同类型螺纹零件的几何参数,并对其表面缺陷进行智能化识别、分类的系统。介绍了系统架构及部件选型,基于VS2008、OpenCV等软件开发平台,设计了外螺纹尺寸检测、头部槽型识别及表面缺陷识别的实现方法。实验表明,系统具有精度高、速度快、运行稳定等优点。

外螺纹;表面质量;自动检测;智能分类

螺纹是工业生产中广泛应用的连接、传动及紧固件。螺纹的裂缝、切痕、皱纹、损伤等各种缺陷直接影响螺纹的力学性能,易引发机械零部件连接松弛、震动松弛、变形脱落、过早疲劳破坏、扭矩和预紧力损失等问题,导致设备故障造成各种安全隐患。以往螺纹供应商一般依赖手动通止规抽检螺纹,获得作用中径、小径等参数,以及目测其外观缺陷,然后对螺纹进行合格与否的判定[1]。对于大批量的关键零部件进行100%的全检,人工检测方法费时耗力,易出现误检、漏检,导致效率低下[2]。现代化生产中,提高螺纹检测的精度和速度,实现在线检测具有重要意义。机器视觉是一种综合了光电、计算机、自动控制、模式识别等技术的非接触式表面测量技术,其检测速度快、精度高、抗干扰能力强,易于螺纹产品质量的统计与分析,便于自动化生产、装配线的集成与管理,是实现螺纹智能化检测的发展方向[3]。

针对某一企业现有的螺纹质量自动检测装置功能不完善、检测效率低的问题,采用机器视觉及基于神经网络的模式识别技术,设计一套自动检测不同类型螺纹零件的几何参数,并对其表面缺陷进行智能化识别、分类的系统。

1 系统总体结构及工作原理

1.1 系统总体结构

外螺纹表面质量检测及分类系统的总体结构如图1所示。系统主要由如下几个部分组成:照明系统、图像采集系统、图像分析处理系统、模式识别系统、运动控制系统和人机界面。

图1 螺纹质量检测系统总体结构框图Fig.1 Structure diagram of thread quality detection system

其中以LED作为光源的照明系统主要为螺纹的图像采集提供稳定的光源,使采集到的图像具有较高的对比度,突显被测物体的重要特征,而抑制无关的特征,为图像处理系统提供保障。图像采集系统实现对螺纹图像进行采集,并将采集到的图像传输进计算机进行存储。图像分析处理系统是整个系统的核心部分,主要包括图像前期处理、边缘检测、图像对准以及缺陷特征的提取等。模式识别系统根据缺陷特征的参数,采用主成份分析、神经网络、聚类等各种模式识别的智能算法,对缺陷进行识别与分类。运动控制系统则是通过PLC等运动控制器控制螺纹进料、出料,并正确停留在检测工作区的位置,使得图像采集系统能采集到不同区域的螺纹图像。人机界面通过人机交互,实现系统各部分的工作状态的反馈与操作人员的发号施令,主要由主界面、用户管理模块、图像显示与检测模块、数据信息显示界面、参数设置设置及帮助系统等部分组成。

1.2 系统的工作流程

生产加工出来的外螺纹被送入振动料盘,然后整齐有序地在输送导轨上定向排列,并逐个经由进料导轨准确输送至旋转分度圆盘的夹持卡爪上[4]。当卡爪旋转到检测区,进入CCD摄像机的视野范围后,分别由一个垂直摄像机和两个水平摄像机对螺纹头部、螺杆正反面图像进行图像采集。采集到的图像经图像采集卡传输到计算机上进行图像处理分析与模式识别,计算出大径、中径、小径、牙型角、牙距、螺旋角、牙型高等参数,并对正常螺纹、无螺纹、缺螺纹、螺纹不规则、高度不合格等缺陷类型进行识别与分类。系统根据判决结果,发信给运动控制系统及气动分拣装置分别将合格和不合格的外螺纹分选到不同的出料区,从而完成整个外螺纹的检测过程。调节分度圆盘上两个直立卡爪之间的夹持距离,可适应不同规格的外螺纹。

1.3 系统选型

系统各部件的选型见表1所示。在外螺纹表面缺陷检测系统中,选择合适的图像传感器以获取高分辨率、高对比度的图像对于后续的缺陷检测非常关键。CCD 图像传感器相对 CMOS 图像传感器而言,具有较高的分辨率、动态范围、灵敏度以及较低的噪声、暗电流,较均匀的响应特性等优点[5],因此系统选用 CCD 相机作为图像实时采集设备。镜头是图像的辅助采集设备,用于收集被照螺纹反射光并将其聚焦于 CCD,它影响图像采集的分辨率、对比度、景深、及各种像差。镜头的选择需要考虑景深、视场范围、镜头尺寸、接口等因素。LED光源寿命长、环保、节能、稳定性高,故使用LED光源进行前向照明与背向照明,所形成的正面光与背面光分别用于检测外螺纹头部和杆部。图像采集卡的功能是将图像信号采集到工控机,以数据文件的形式保存在硬盘上,图像采集卡需要支持系统中摄像机所采用的输出信号格式。

微软的VS2008是当前面向对象的可视化软件开发工具的主流。C#提供了 MFC 类库,封装了Windows API 接口函数,并建立了应用程序框架,具有程序框架自动生成、类管理灵活方便、代码编写和界面设计集成交互、可开发多种程序等优点[6]。采用VS2008软件开发平台,调用 OpenCV图像处理库函数进行图像感兴趣区域(ROI)提取[7]、边缘检测、特征点提取、直方图绘制等处理,并使用C#语言对关键的图像预处理、特征匹配等算法进行开发。

表1 系统主要部件选型Tab.1 Selection for system main components

2 检测系统的软件设计

2.1 尺寸检测方法

1)尺寸检测流程

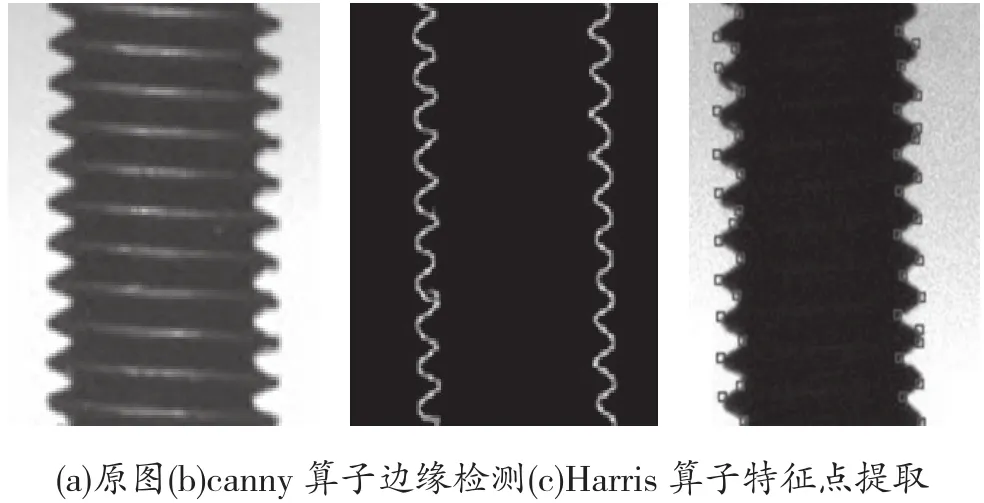

采用机器视觉对外螺纹进行尺寸检测,其实现流程如图2所示。首先对采集的外螺纹图像进行预处理。根据测量对象的特点,对原始图像进行二值化处理或灰度处理、平滑处理、图像增强等,以降低图像的噪声,改善图像质量,便于后续的图像处理[8]。然后,对图像的感兴趣区域(ROI)进行提取,筛选出要处理的目标对象。设置一个包含目标的大概区域,如使用大小合适的矩形,选中图像分析的重点域,返回设置区域的尺寸及位置,使ROI保留,而将其余非ROI变成背景。这样就可以减小后续处理的数据量,在不影响精度的前提下加速图像处理[9]。为计算螺纹螺距、长度、大径和小径,还需要提取外螺纹图像的边缘轮廓。通过比较常用的Sobel、Laplace、Canny算子的处理效果,分别选择Canny 算子、Harris 算子提取外螺纹的边缘特征和特征点(如图3所示)。最后根据被测量的几何特征,设计尺寸检测算法。其步骤为:(1)选择长度、直径等参数的测量基准,设定测量位置、区间;(2)由边缘检测算法求得上述区间内图像边缘的坐标,对边缘位置的图像坐标进行计算和误差处理;(3)对获取的图像边缘坐标进行畸变校正,获得指定位置的测量值;(4)对多个测量值求算术平均数,并作为最后测量结果。

图2 尺寸检测流程Fig.2 Sizes detection process

2)尺寸检测实验

使用千分尺测出外螺纹的长度、大径、小径及螺距四个指标的真实值;将外螺纹零件放入检测设备中进行检测,获得测量值。把测量值及真实值按公式(1)计算出平均相对误差值。

图3 外螺纹杆部边缘及特征点的提取(a)The original image (b)Canny algorithm for edge detection (c) Harris Algorithm for feature point extractionFig.3 Outside edge detection and feature points extraction for the screw

螺纹零件尺寸检测结果如表2所示。可见,对于样本个数相同的外螺纹(50只),各项尺寸检测的平均相对误差较小,基本在0.16%以内。对于同一尺寸类型,平均相对误差随所测的尺寸增大而减小。

外螺纹尺寸缺陷的识别是对合格与不合格这两类进行判决的系统。把外螺纹的检测尺寸与标准尺寸进行对比,若检测尺寸落在允许的公差范围内,判定该尺寸合格,否则认定为不合格。

表2 各种尺寸测量结果Tab.2 Size measurement results

2.2 螺纹零件头部槽型识别

为避免螺纹图像在放大、旋转或槽型轮廓出现缺陷时,影响螺纹槽型的判断,利用Hu矩具有旋转、缩放、镜像映射不变性和高度稳定性的特点[10]对螺纹头部槽型进行识别。其实现方法为:先对螺钉头部区域进行边缘提取,再采用Flood Fill算子对槽型区域进行填充,然后对图像进行先腐蚀再膨胀的形态学操作,提取出螺纹零件头部区域槽型部分的轮廓特征,再利用OpenCV 中的cvMatchShapes函数将提取的轮廓与各种槽型的标准轮廓进行比较,计算两者的矩,返回 double 类型值最小者即为对应的槽型。

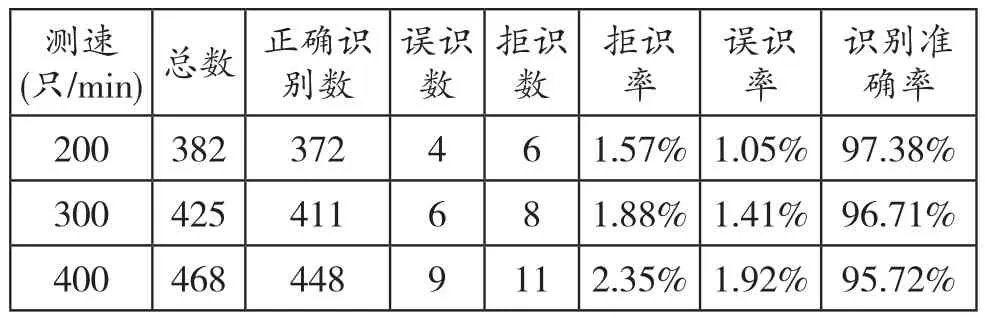

将一字、十字、内六角三种槽型的螺纹混在一起,分成3批,并使之在不同运行速度下进行检测,识别结果如表2所示。可见,在200~400只/min的测速范围内,对螺纹头型的误识率低于2.0%,拒识率在2.5%以内,检测准确率可达到95%以上;而随着检测速度的提高,识别准确率有所下降。但其测速及误差基本在检测目标设定范围内,能够适应工厂实时检测的要求,说明该检测方法是有效的。部分螺纹零件头部槽型出现无法判断,进一步分析,发现大多是螺纹头部的油污、裂缝、积料等表面瑕疵造成。

表3 螺纹头型识别结果Tab.3 Head type identification results of external thread

2.3 表面缺陷识别

不同缺陷的几何特征参数一般不同,相同缺陷不同特征参数也不同,但同一种缺陷相同特征间的差别较小。螺纹缺陷图像的特征主要集中在纹理特征和几何特征,这些特征适合作为缺陷识别的依据。利用螺纹缺陷图像的面积、周长、矩形度、圆形度、七个不变距11个几何特征和对比度、角二阶矩、相关性、熵、和方差、差方差6个纹理特征,组成17维缺陷特征向量。利用主分量分析(PCA法),将数据从高维空间降至低维空间,得到一组新的3维特征向量集。以这个新特征向量作为分类器的输入,设计了结构为3-8-1的单隐层BP神经网络分类器。以缺陷特征参数作为缺陷分类器的输入,采用L-M算法对873个训练样本进行网络训练,用训练成功的网络对492个检验样本进行测试,其数据统计如表3所示。由表可见,系统对外螺纹无缺陷、无牙、缺牙、牙伤、头部裂痕五种缺陷的正确识别率均达到90%以上,具有较好的稳定性。其中对无牙缺陷的识别率最高,达95.51%,对牙伤(含牙顶、牙底损伤)缺陷的识别率最低,为90.74%。系统的总体识别率达92.48%,说明系统的检测方法是有效的。

表4 外螺纹表面缺陷识别结果Tab.4 Surface defect recognition results for external thread

3 系统功能特点

图4 系统图像处理界面Fig.4 system interface for image processing

系统图像处理界面如图4所示。系统基本功能包括检测螺纹头部直径、厚度、头部槽深、螺牙顶径、底径、牙距、长度等尺寸参数,识别螺纹无牙、缺牙、牙伤、断尾等缺陷。可在螺纹旋转状态下执行动态摄像,并从多角度判读螺纹的外观形状及表面质量。其他功能:(1)制作产品缺陷分类统计表,为客户提供制程品质分析,提升产能效益;(2)计量型资料过程能力计算(CPK),包括:档案名称、日期、时间记录,自动存档、个别及连续打印功能;(3)检测数据的查询,可查询某一天某一段时间的检测结果;(4)参数设置:设置储存历史记录的天数长短,数据可长时间保存(5)储存任意规格的参数设置,筛选同一规格时不须重新设置参数的上下限范围。适用范围:螺纹线径Φ3~Φ10mm;头部外径Φ5~Φ15mm;头部厚度2~10mm;螺纹总长 5~50mm;筛选精度±0.03mm;筛选速度每分钟100~400只。

4 结论

基于机器视觉技术搭建外螺纹零件检测系统,按实际应用要求选取了相机、镜头、光源、图像采集卡等部件对外螺纹的杆部和头部图像进行采集,并借助VS2008、OpenCV等软件开发平台,实现对外螺纹长度、大径、小径、螺距等几何尺寸的精确检测以及对螺纹头型的准确识别。利用PCA降维结合BP神经网络对螺纹表面缺陷类型进行智能识别。对实验数据的统计分析表明,基于机器视觉的外螺纹表面质量检测系统具有精度高、速度快的优点,可满足自动化生产线、装配线的在线检测需要。

(

)

[1]余诚英.各种螺纹的识别与检测[J].制造技术与机床,2013,12:112-114 YU Chengying.Detection and identification of thread [J].Manufacturing Technology &Machine Tool,2013,12:112-114(in Chinese)

[2]杨攀,姜立军,李哲林.基于机器视觉的螺纹零件头部裂纹检测[J].计算机应用与软件,2013,04:51-54 Yang Pan,Jiang Lijun,Li Zhelin.Crack detection of screw head based on machine vision [J].Computer Applications and Software,2013,04:51-54(in Chinese)

[3]雷吉平,颜树华,沈少伟.螺纹参数CCD视觉检测系统的研究[J].制造技术与机床,2010,04:96-99 LEI Jiping,YAN Shuhua,SHEN Shaowei.Research on measuring system of thread parameters by CCD vision [J].Manufacturing Technology &Machine Tool,2010,04:96-99(in Chinese)

[4]沈少伟,颜树华,周春雷,等.基于CCD视觉的螺纹参数自动检测技术研究[J].半导体光电,2007,06:865-869 SHEN Shao-wei,YAN Shu-hua,ZHOU Chun-lei,et al.Research of automatic detection technology of thread parameters based on CCD vision [J].Semiconductor Optoelectronics,2007,06:865-869(in Chinese)

[5]葛恒赫.基于机器视觉的外螺纹表面缺陷检测技术研究[D].重庆:重庆大学,2014.GE Henghe.The Research on the Detecting Technology of External Thread Surface Defect Based on the Machine Vision[ D].Chongqing University,2014.(in Chinese)

[6]郑阿奇,C#教程[M],北京:电子工业出版社,2010 ZHENG Aqi,C# Tutorial Book[M],Beijing:Publishing House of Electronics Industry,2010 (in Chinese)

[7]葛旋,钟佩思,吕晓东,等.基于机器视觉的螺栓智能装配系统[J].制造业自动化,2014,18:150-153 GE Xuan,ZHONG Pei-si,LV Xiao-dong,et al.The bolt intelligent assembly system based on machine vision research [J].Manufacturing Automation,2014,18:150-153(in Chinese)

[8]周金山,娄训志,王凡,等.基于机器视觉的螺纹缺陷检测方法[J].湖北工业大学学报,2010,02:4-6 ZHOU Jin-san,LOU Xun-zhi,WANG Fan,et al.One screw thread defect detecting method based on machine vision [J].Journal of Hubei University of Technology,2010,02:4-6(in Chinese)

[9]卜晨.基于机器视觉的外螺纹检测方法及实验研究[D].广州:华南理工大学,2011.BU Chen.The External Thread Detection and Research Based on Machine Vision[D].Guangzhou:South China University of Technology,2011.(in Chinese)

[10]彭泽军,尚鋆.基于不变矩及模糊神经网络的螺纹识别研究[J].工具技术,2004,08:55-57 Peng Zejun,Shang Jun.Study on screw thread identification based on moment invariant [J].Tool Engineering,2004,08:55-57(in Chinese)

Research on the automatic detection and intelligent classification technique of external thread surface quality

GUO Lianjin1,ZHU Rilong1,YANG Guoqin1,LUO Bingjun2

(1.Department of Electrical and Mechanical Engineering,Dongguan Polytechnic,Dongguan 523808,P.R.China;2.GreatSense Automatic Instrument Co.,LTD,Guangzhou 510660,P.R.China)

For the low efficiency and the not perfect function of the existing external thread surface quality detection device in a enterprise,which is difficult to achieve real-time online detection,machine vision and the intelligent pattern recognition based on neural network technology were proposed to solve the problem.The goal was to design a set of geometry parameter automatic detection device for the different types of external thread,and its surface defect also be intelligently recognized and classified.The system architecture and component selection were introduced.Based on VS2008,OpenCV software development platform,the implementation method of size detection,head shape recognition and surface defect identification were designed.Experiments showed that the system run with high precision,low error,speed,and fast speed.

external thread;surface quality;automatic detection;intelligent classification

TP391.4

A

1672-6332(2015)01-0032-06

【责任编辑:杨立衡】

2015-03-05

2014年广东省教育厅项目(201401313);2014年东职院校级科研项目(ZXHQ2014d005、2014c07)

郭联金(1981-),女(汉),广东广州人,讲师,硕士,主要研究方向:机电一体化技术、测控技术。E-mail:echo-guo@163.com