通讯网络领域PCB选材过程中的电性能与成本考虑

谷和平(爱德华光网络(深圳)有限公司,广东 深圳 518054)

通讯网络领域PCB选材过程中的电性能与成本考虑

Paper Code: S-039

谷和平

(爱德华光网络(深圳)有限公司,广东 深圳 518054)

文章涉及的是用于通讯网络设备领域的FR-4材料,而不涉及一些用于射频领域的陶瓷基或聚四氟乙烯一类的材料。通讯网络系统正向着越来越高速的方向发展,目前已经有25Gbps的背板系统以及28Gbps的线卡需求。随着通讯网络系统的高速趋势,通讯网络设备公司对PCB材料的Dk/Df值及铜箔粗糙度(电性能)提出了越来越高的要求,以达到减少插损的目的。同时,为了提高产品的价格竞争优势,对于材料的成本控制也有越来越多的考虑。基于我们在设计过程中的PCB材料选择经验,这里主要探讨在PCB设计过程中,如何选择出既能满足产品信号完整性需求又具备成本优势的PCB材料。

印制电路板材料;介电常数/介质损耗再正切铜箔粗糙度;信号完整性;材料成本

1 前言

在通讯网络设备领域,目前25Gbps的背板系统已处于研发阶段,同时线卡上PCB线路的速度也已经达到了28Gbps,并且高速系统正在继续成为一种发展趋势。这对PCB材料的电性能有了更高要求。而与此同时,为了提高产品的价格竞争优势,对于材料的成本控制也有越来越多的考虑。基于高速系统的需求,PCB材料公司推出了相应低Dk和低Df的材料。如何选择出既能满足电性能需求又具有价格优势的材料,已经成为通讯网络领域PCB设计者共同关注的课题。爱德华光网络(ADVA)是一家总部在德国的全球性公司,在城域网中提供波分复用技术,产品系列已从单纯的存储网络连接方案扩展到以太网和骨干网的解决方案。ADVA的产品需要多层次速度的PCB,在选材时需要重点关注材料的电性能及成本,这里介绍PCB材料选型的步骤和方法,包括对PCB材料电性能即Dk/Df测试和鉴别、铜箔粗糙度搭配使用、信号完整性仿真和测试以使所选材料满足高速需求以达到设计目标;同时,在选材过程中,比较不同级别材料之间的价格差异、同一级别中不同材料差异,尽可能使用较低级别的材料、并从同一级别中选用既具有价格优势又有合格的电性能的材料,以达到降低PCB价格、节省成本的目的。

2 通讯网络设备PCB的驱动因素及其对材料发展的影响

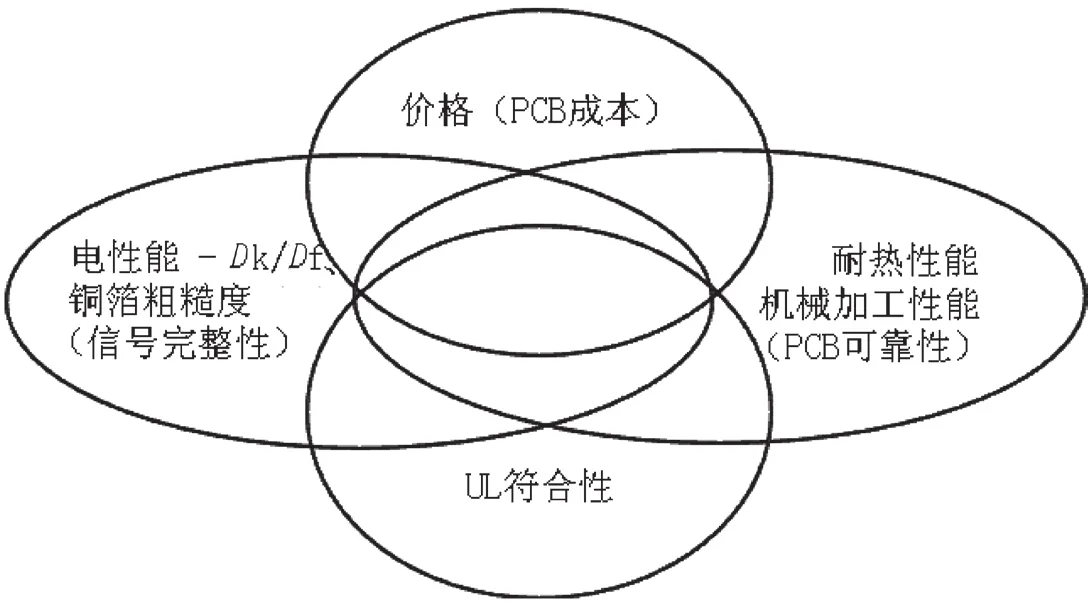

用于通讯网络设备的PCB设计,主要有着高速、高密度和成本三方面的驱动。从而对PCB材料的发展产生了相应的影响。总结如图1所示。

图1

3 PCB材料发展现状

低Dk和Df材料,比早期的是九十年代中期开发的Nelco N4000-13系列。随着通讯网络设备PCB的高速要求,PCB材料公司通过对材料树脂体系和玻璃布的改良,从而改善材料电性能、热性能以及机械加工性能,推出了多种、多层次的高速PCB板材,这其中包括Panasonic、Nelco、Isola、TUC、生益科技(SYL)、EMC、ITEQ、Hitachi等公司。同时,随着通讯网络设备的更高速需求,逐步注意到了铜箔粗糙度产生的插损,推出了粗糙度优于普通铜箔的RTF、VLP和HVLP铜箔,以在PCB材料选型时搭配使用。在通讯网络领域,高速PCB设计时对材料核心关注点为材料的电性能(Dk/Df和铜箔粗糙度)。因此,如图示2,这里我们根据材料供应商在材料规格书中提供的数据 ,以材料的Dk/Df(电性能)为标准将这些材料分为六个等级,来说明PCB高速板材的发展现状和趋势。需要说明的是,图示中没有囊括所有材料,市场上有更多的材料类型。其中级别0材料为新一代电性能更具优势的材料,但目前正研发和试用,其电性能和成本信息还在测试和收集当中。

4 PCB材料选型考虑因素

在PCB设计过程中,材料选型主要要考虑如图3所示的因素:成本、电性能、机械加工性能、耐热性能、UL认证等因素。材料价格直接影响整个PCB的成本,材料电性能会影响到信号完整性,材料的机械加工性能和耐热性能决定PCB的可靠性,而材料的UL符合性是PCB申请UL认证的前提。这其中机械加工性能、耐热性能、UL认证是各个领域PCB选材时都要考虑的因素。

而对于通讯网络PCB,由于由高速至低速系统的不同层次的要求,需要使用不同级别的PCB材料。而电性能与材料成本往往在选材时是相互制约的两个因素,较高级别的材料通常具有较好的电性能,但成本也比较高;同时由于材料类型多,同一级别材料中也存在价格差异。

如何在选材时既能做到满足PCB设计电性能要求,又做到成本控制,就需要通过对材料的电性能参数Dk/Df做出准确的判断和鉴别,对相应等级的材料在必要时搭配低粗糙度的铜箔以保证材料电性能,以及成本调查了解各材料的成本差异。

本文重点讨论PCB选材过程中材料电性能和成本这两方面的考虑。

图2

图3

5 如何在PCB选材过程中兼顾电性能与成本考虑

(1)PCB选材时的电性能考虑。

(2)PCB选材时的成本考虑。

(3)建立材料类型表供PCB选型参考。

(4)PCB材料选型应用实例。

5.1 PCB材料电性能参数(Dk/Df)的鉴别和比较

为使得所选择材料能够满足信号完整性要求,首先要对PCB材料的电性能参数(Dk/Df)进行鉴别和比较。

5.1.1 材料之间电性能比较的途径和判定标准

不同公司推出的材料之间的电性能对比,应该通过在同一测试方法和条件下的进行测试得出结论,以供PCB选材时参考。

虽然在材料供应商所提供的规格书中,都提供了相应半固化片和芯板的Dk和Df值。如果只是用材料规格书的数据进行对比是不可取的,PCB材料之间的电性能对比应参考实验数据。这是因为各家PCB材料公司所使用的测试方法不尽相同。即使是相同的测试方法,由于测试过程中操作和测试条件的差异。如直接使用材料规格书上Dk/Df值将Nelco的Meterowave@2000和Isola的I-Tera进行比较,它们都属于级别1(如图2所示),哪一种材料具有更优的电性能?应该通过在同一测试方法和条件下的进行测试得出结论。因为两家公司使用了不同的测试方法并且测试条件可能不同。Nelco的方法是Split Post Cavity而Isola的方法是Bereskin Stripline。

对材料电性能和比较,同时要求测试样品的芯板类型完全一致、树脂含量和芯板厚度尽可能接近,以消除由样品本身带来的比较差异。

材料电性能的判断标准是:Dk和Df数值的高度和在各频率下的稳定性。因为低Dk/Df会使插损减小,同时应该注意到,在越来越高速设计中,Df是比Dk更重要的参数;稳定性是指Dk/Df不能随着测试频率的升高而有明显变化,将不利于信号完整性。如下所示公式可以看出Dk/Df与插损的关系。

介质损耗 = 2.3×f×Df ×√ Dk (f=频率)

5.1.2 用实际测试结果来进行材料之间的电性能比较举例

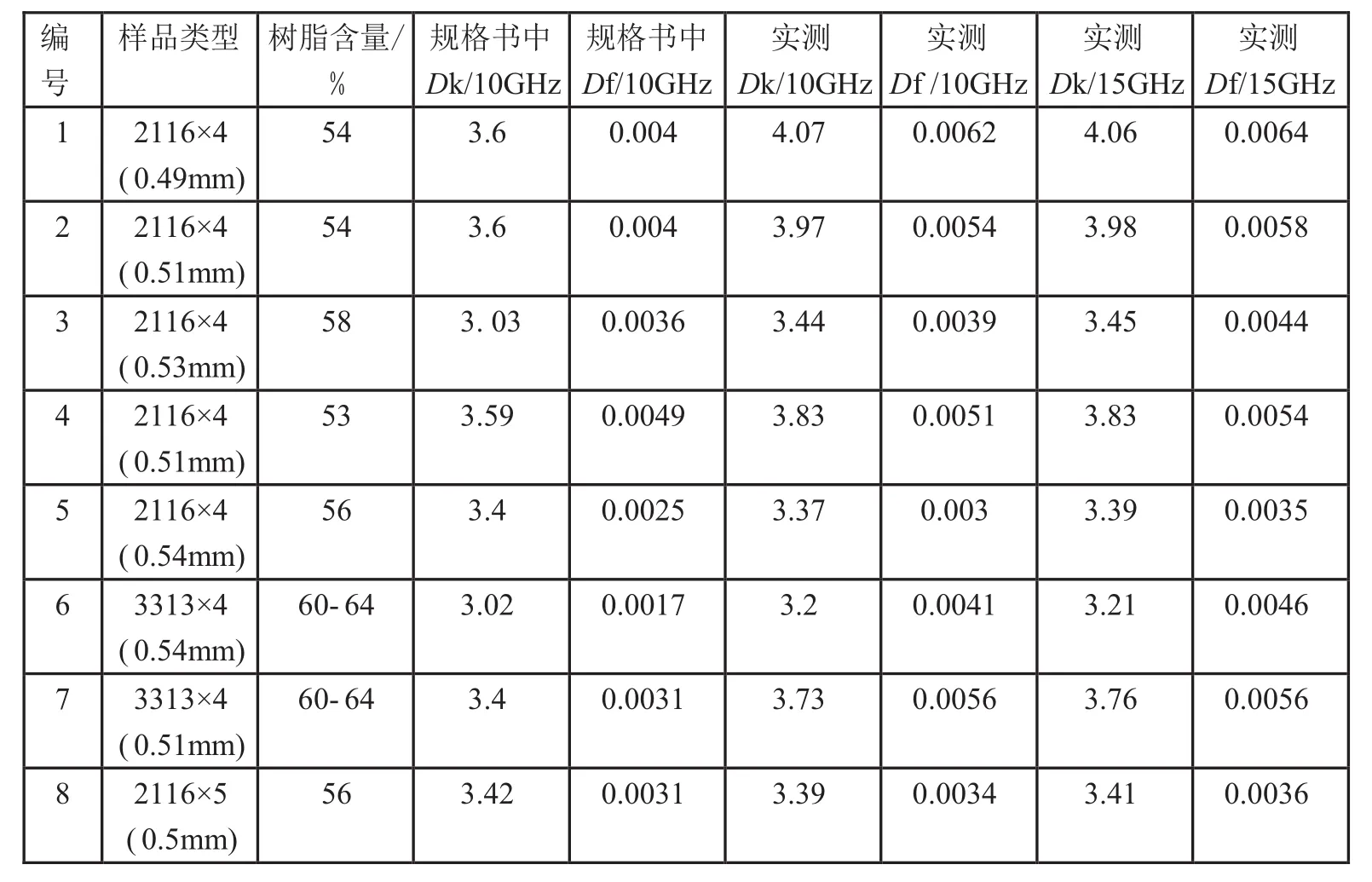

(1)样品测试数据收集

级别0和级别1中的材料具有更好的电性能,在非常高速的PCB中才使用到这类材料。如表1所示共对两个级别中的8种材料进行Dk/Df测试,这其中没有包含Panasonic的Megtron7, 该材料的样品还试验阶段,因此未收集到该材料样品进行测试。而对于6号材料和7号材料,因为该公司不提供该厚度的2116芯板,其样品是3313和相应较高的树脂含量,不同于其它材料。结合各材料规格书中2116与3313的Dk/Df差异比较,对此次比较结果不会带来显著影响。出于商业因素考虑,这里以样品编号代替材料型号而不说明具体材料型号。

(2)Dk值比较

从图4可以看出,如果仅仅依据各材料规格书上,那么Dk的优势顺序是6>3>5>7>8>4>2=1,因为测试方法和条件的不同,这个比较方法是不可取的。

而在同一条件下测试,结果表明Dk优势顺序却是6>5>8>3>7>4>2>1。这个比较结果才是合理的。 同时可以看出,随着测试频率的上升,Dk值通常将有所变化,从测试结果来看,各个材料Dk值在10 GHz和15 GHz条件性下的显示出了较好的稳定性,Dk值变化都在0.03以内。

(3)Df值比较

从图5可以看出,如果仅仅依据各材料规格书上,那么Df的优势顺序是6>5>7>8>3>2=1>4,因为测试方法和条件的不同,这个比较方法是不可取的。

而在同一条件下测试,Df优势顺序却是5>8>3>6>4>7>2>1。这个比较结果才是合理的。 同时可以看出,随着测试频率的上升随着测试频率的上升,Df值将有所上升,从测试结果来看,各个材料Df值在10 GHz和15 GHz条件性下的显示出了较好的稳定性,Df值变化都在0.0005以内。

表1

(4)材料的电性能比较和判断

根据1.1中所提到的判断标准,5号材料具有最好的电性能,因为该材料有最好的Df值和比较好的Dk值;其次是8号材料,其Df值仅次于5号材料且Dk也仅次于5号材料;再次是3号材料。6号材料虽然有最好的Dk值,但Df排在第四位;接下来是4号和7号材料;而1号和2号材料电性能相对较差,其中1号材料电性能最差。所以材料电性能优势顺序是:5>8>3>6>4>7>2>1。

5.2 低铜箔粗糙度的选用搭配

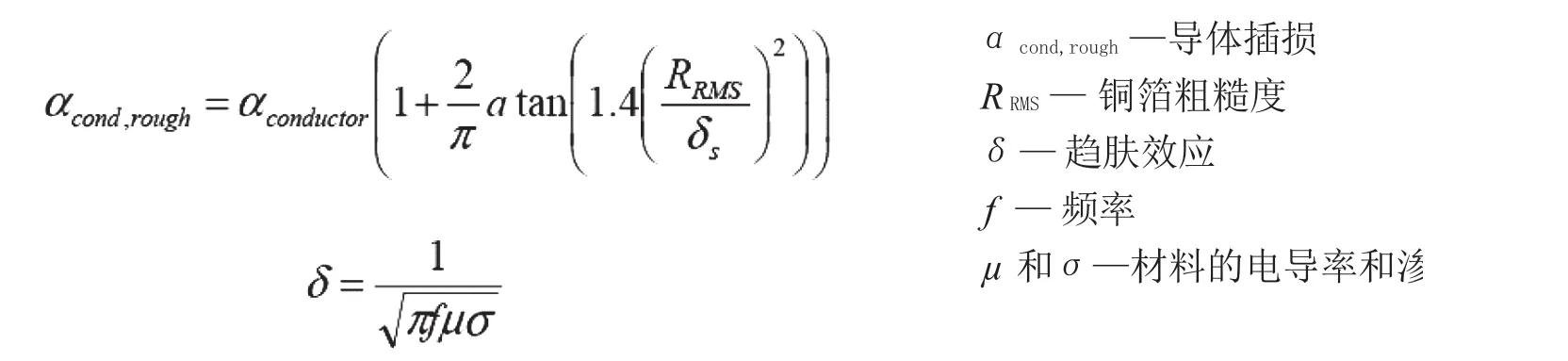

如6所示的公式是来自关于铜箔粗糙度和趋肤效应对导体损耗贡献度的研究。

图4

由此公式可以看出,铜箔粗糙度越大,其带来的导体损耗将越大。普通铜箔(THE)的粗糙大通常大于6 µm。随着高速信号的传输要求,反转铜箔(RTF)及VLP铜箔得以开发和应用,其铜箔粗糙度可以达到3 µm左右。而随着进一步高速信号要求,HVLP铜箔或类似的铜箔能够达到1 µm到2 µm的粗糙度。

在PCB材料选型过程中,搭配低粗糙度的铜箔,可以降低插损,从而提高材料的电性能。材料应用表明,从级别4材料开始,应该选用反转铜箔(RTF)或VLP铜箔,逐步上升为HVLP铜箔或同等铜箔,这样可以提高材料电性能,减小导体插损。随着频率的升高,由铜箔粗糙度的不同而产生的插损的差异越来越明显,对材料搭配低粗糙度铜箔,会在高频率情况下,明显降低插损。

5.3 信号完整性仿真和测试验证和确认所选PCB材料的符合性

信号完整性仿真和测试验证和检查所选PCB材料的符合性,因为其是针对整个系统(包括PCB、连接器、芯片及整个系统)性能的评估,这里将它们作为材料选型时确认电性能的一个步骤进行提及,但信号完整性测试是针对整系统的运行进行的。

(1)信号完整性仿真来验证PCB材料电性能的符合性

通过信号完整性仿真,对系统性能进行预测,可以评估材料电性能的符合性。仿真有两种:前仿真和后仿真。

前仿真即设计前的仿真,又称为原理仿真。前仿真的目的是在设计前了解传输线的特性阻抗、过孔电容效应及线间距对传输信号的影响等等,从而有利于PCB布线设计。这时候也有涉及PCB材料Dk/Df影响,只是初步的评估。

后仿真是在完成PCB设计之后,叠层设计及线路设计已定型的情况下,根据最终的设计参数,在生产PCB之前,对所设计的PCB进行正确性检查,包括传输质量仿真、串扰仿真等。在PCB设计过程中加入后仿真的流程图,通过后仿真的结果,可以检查确认之前的PCB材料电性能是否合适。

(2)信号完整性测试确认所选材料的符合性

对系统进行信号完整性测试是对整个产品性能的检查。低损耗即低Dk/Df材料是通讯网络系统PCB设计时需重点考虑的因素。在高速设计中,PCB材料的Dk/Df值对介质损耗有非常大的贡献度, PCB材料的Df值对介质损耗直接正相关(最大贡献度),而Dk也有一定的贡献度,从而影响整个系统的损耗。针对材料Dk值的设计优化会影响阻抗连续性,而阻抗连续性对回损及串扰有直接影响。插损、回损及串扰是对系统无源测试主要的衡量指标。从而影响整个系统的损耗。并且材料Dk值影响阻抗连续性,而阻抗连续性对回损及串扰有直接影响。

由于PCB材料的电性能显著地影响着高速设备系统,通过进行系统信号完整性测试,包括网络信号质量、轨道塌陷及电磁干扰,可以检查之前所选择的PCB材料的符合性。这其中的测试方法包括阻抗分析仪、矢量网络分析仪(VNA)和时域反射仪(TDR)。

5.4 PCB材料差异带来的PCB成本变化调查

为确保在众多类型的材料中选出低成本材料,要调查和了解PCB材料差异带来的PCB成本变化。

由于每一种材料都存在多种类型的芯板和半固化片,如果价格对比只是针对其中一种芯片和化片进行对比,或者是很有限种类的对比,其结果往往会在材料之间的成本比较过程中出现偏差,误导PCB材料选型。因此价格对比过程中应选用所有常用芯板和化片类型,然后算出价格的平均值,在材料之间进行对比,从而得出大概PCB价格差异。

需要说明的是,由于PCB价格还要受到除材料以外的其它设计参数的影响,本文中列出的是由PCB材料差异带来的大概的PCB成本降低比例。由于级别0是新开发的更优的材料,尚处在研发和使用阶段,其产生的PCB价格差异还需要进一步收集。

(1)不同电性能级别的PCB材料导致的PCB成本差异

在五个级别的材料中(级别0材料还需收集更多信息),使用较低级别的材料比相邻较高级别的材料将获得显著的PCB成本节约。

(2)同一级别中优先材料类型带来的PCB成本差异

即使在同一级别的材料中,这些材料都存在着价格差异甚至明显差异。在电性能符合要求的前提下,应该优先使用具有价格优势的材料,这样可以达到成节约的目的。

我们在对PCB材料选择中,对各个级别中总结出了一些优先选用的材料类型。出于商业因素考虑,这里不列出那些优先使用的具体材料类型。这些优先选用类型具有价格优势并且有相当或更好的电性能。

5.5 信号完整性仿真避免PCB选材过设计

在设计PCB过程中,如果以较低级别的材料能够满足信号完整性需求而采用了较高等级的材料,这将造成PCB成本浪费。在这里将其称之为PCB选材过设计。

通过型号完整性仿真,同样如图8所示的流程,可以避免过设计的问题,选择出合适级别的PCB材料,从而达到使用低级别材料降低成本的目的。

5.6 使用特殊设计改善插损和信号传输质量以提高使用低级别材料的可能性

一些PCB设计参数可以影响到插损从而对信号完整性构成影响,如背钻、盲孔(激光盲孔或机械盲孔)、表面处理。

(1)背钻和盲孔设计

背钻和盲孔的设计可以减小和消除镀通孔带来的信号传输影响,这是因为PCB制造过程中镀通孔其实可当作是线路来看,某些镀通孔端部的无连接,这将导致信号的折回共振也会减轻,可能会造成信号传输的反射、散射、延迟等,给信号带来“失真”的问题。如下图11提供了一个镀通孔、镀通孔加背钻和盲孔之间的眼图对比,证明背钻可以改善眼图,而采用盲孔可获得最佳效果。需要说明的是,这是一个示意图,目的是说这些设计所带来的差异。因此,使用背钻和盲孔设计,可以改善信号传输质量,从而避免走入使用用高级别材料解决这类问题的误区、提高使用低级别PCB材料的可能性。

(2)表面处理的影响

芯片公司的研究表明,在信号传输过程中,由于PCB沉镍金表面处理中金属镍层非常靠近导体表面,并且因为趋肤效应,高速信号传输会受到影响。这是因为镍是一种铁磁体材料,其渗透率大概是100。这种表面处理的导线比铜导线大10倍左右的由趋肤效应带来的导体损耗,图6中的公式也可以从理论上显示这一点即当渗透率越大,趋肤效应带来的导体损耗也越大。

因此,对于高速PCB,选用不含镍表面处理可以减少插损,从而能提高使用低级别材料的可能性。OSP、沉锡、沉银都建议作为高速PCB的表面处理。同时,OSP PCB价格更低,该表面处在大批量PCB中更具优势。

(3)使用高低级别材料混压来降低材料级别

由于高速PCB中一些关键信号线通常只是分布某几层,所以对于没有高速信号线的芯板,可以使用低级别的材料甚至是普通材料。这样可以带来显著地成本节约。

混压是指叠层过程中将那些没有高速信号线的层用低级别的材料芯板替代高级别的芯板,从而降低PCB价格。混压的原则是尽量使用这些不同级别的材料来自同一个材料供应商,并且选型时尽量使用各材料的Tg值接近,减小PCB制板难度。

5.7 搭配低粗糙度铜箔改善插损以提高使用低级别材料的可能性

如前所述,搭配低粗糙度铜箔改善插损,可以提高使用低级别材料的可能性从而降低成本。

5.8 PCB选材时选用优先使用材料类型降低成本

如图10所示,即使是同一个级别的材料,不同材料(不同材料供应商)也存在着价格差异。因此,PCB选材时,应在满足电性能要求的前提下,优先选用这些材料可以降低PCB成本。

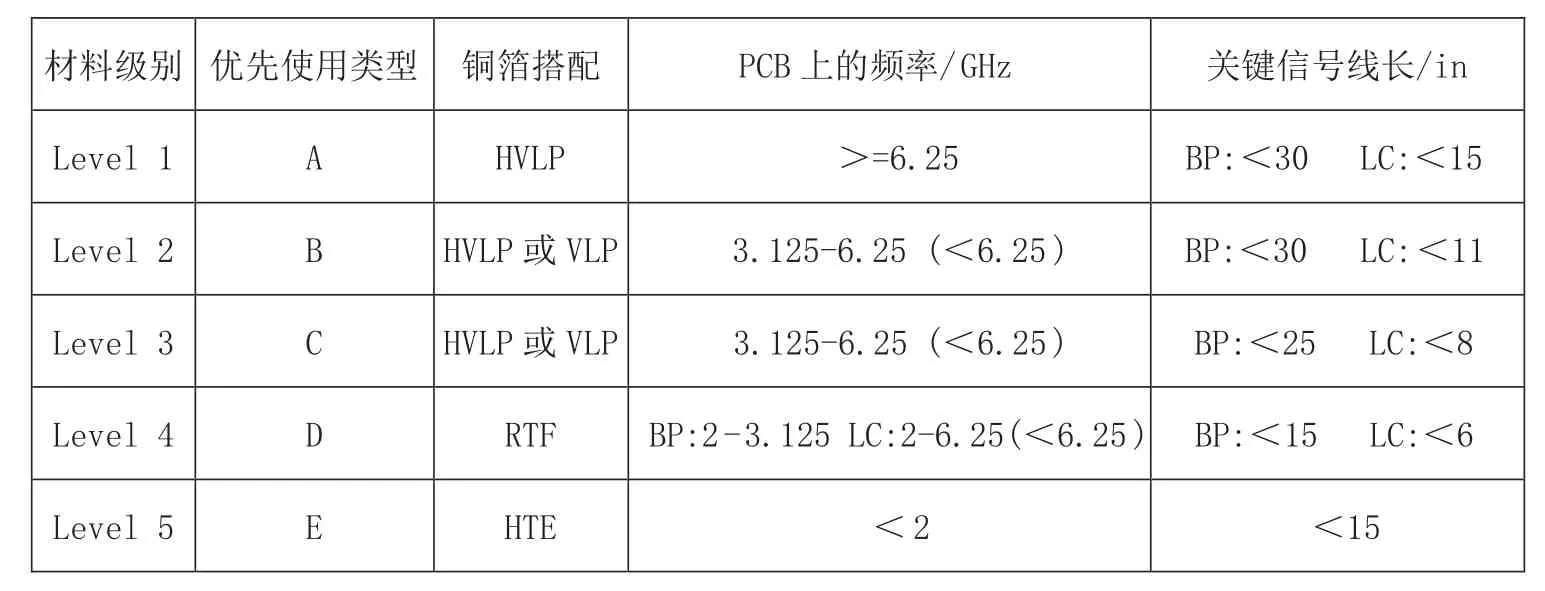

为了在PCB选材时兼顾材料的电性能和成本,这里根据我们的材料成本调查、测试结果和应用经验,建立了一个材料类型表供选材时参考(如表2所示)。这里共总结了已经成熟使用的五个级别的材料。更高端的设计可能要用到更高级别的材料,如级别0中的材料,其性能和价格都在测试和关注过程中,表2中暂时没有包含这一类新开发的材料。

因为PCB的频率和线长对总的插损有着关键的影响,这个表中包含了PCB的频率和线长,以及相应需要选用的材料等级。同时,对每个级别,确立了一些优先选用的类型,这些优先选用的类型具有比较好的价格和同等或更好的性能。出于商业因素考虑,这里用字母来代替相应的材料类型,而不列出具体的材料型号。

需要说明的是,对于具体的项目选材时应综合考虑设计目标,并结合信号完整性仿真及测试。这是因为,一方面具体通讯网络设备系统有着具体的信号要求和设计目标;另一方面,正如上述提及的一样,一些设计如背钻、盲孔、表面处理等会影响插损或信号传输质量。

表2

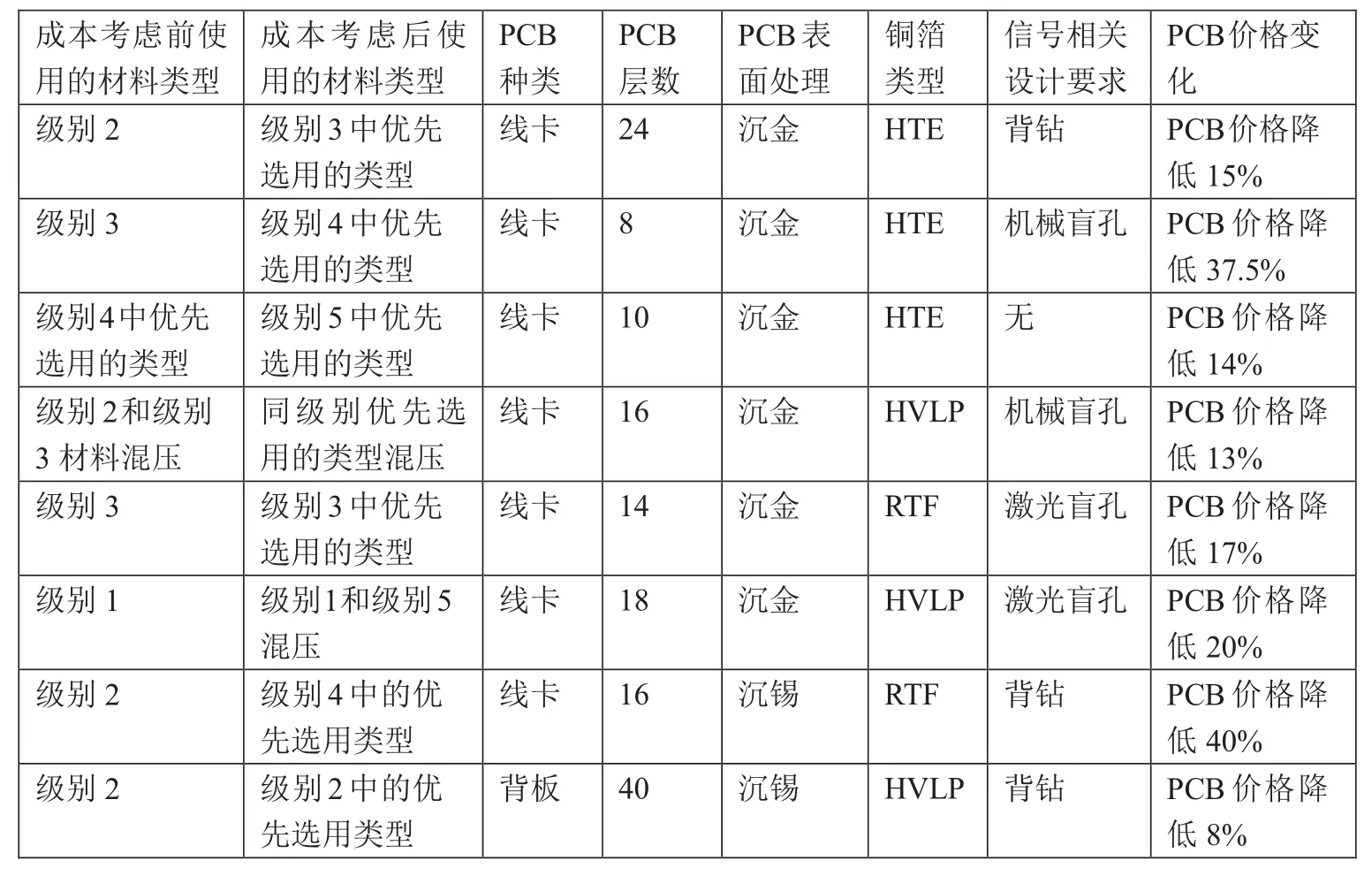

如表3所示是我们PCB选材的一些成功应用的实例,这些实例体现了PCB选材过程中,搭配必要的低粗糙度铜箔和为信号要求而做的特殊设计,在满足电性能的前提下,使用较低级别的材料所带来PCB成本节约,以及使用优先选用类型所来的成本节约。

表3

6 总结

对于通讯网络领域PCB材料选型, 需要重点关注材料的电性能和成本。因此,材料电性能参数(Dk/Df)的鉴别和比较、低粗糙度铜箔的搭配、材料电性能的符合性验证和检查、PCB材料价格差异造成的PCB成本差异的信息收集、尽可能使用级别较低、选用优先使用类型是PCB材料选型时建议采用的方法和步骤,并且,根据实际应用经验建立一个材料使用表,这样可以兼顾材料电性能和成本考虑并达到设计目的。同时,正如前面PCB选材考虑因素中所提及的,一个材料好的耐热性能、机械加工性能和UL符合性也是被选用的前提条件。

[1] Seth J. Normyle. The Impact of Conductor Surface Profile on Total Circuit Attenuation.

Telecommunications PCB material selection by electrical performance and cost

GU He-ping

In this paper, the discussion is about materials used in digital product in telecommunications field, excluding some materials with ceramic base or PTFE used on Radio Frequency. In Telecommunications field, there have been 25Gbps backplane system and 28Gbps run on a line card. Driven by high speed system, PCB design houses have higher and higher requirement to material Dk/Df and copper roughness so as to achieve minimized insertion loss. Meanwhile, material cost has been more considered to improve competitive advantage from product price. Based on our company material selection experience, here we discuss on how to select PCB material during designing process, which can have both good enough performance to meet product signal integrity and effective cost.

PCB Material; Dk&Df Copper Roughness; Signal Integrity; Material Cost

TN41

A

1009-0096(2015)03-0009-08