染整行业清洁生产技术实例分析

魏玉珍

(福建高科环保研究院有限公司,福建 漳州 363000)

染整行业清洁生产技术实例分析

魏玉珍

(福建高科环保研究院有限公司,福建 漳州363000)

【摘要】以染整行业实施的清洁生产改造方案为实例,从能源节约、工艺及设备更新、污染物减排及废水再利用等方面入手,分析清洁生产技术应用情况及取得的成效。结果表明,实施清洁生产能有效解决企业资源能源消耗高、污染物产生量大和废物回收利用率低的问题,达到节能减排的目的,实现企业的可持续发展。

【关键词】染整行业;清洁生产;节能减排

染整行业是高耗能、高污染、高排放行业,且耗水量大。本文以厦门某家染整企业为实例,对其清洁生产审核过程实施的清洁生产方案进行分析,体现方案实施所能达到的节能减排效果。

1企业概况

厦门某染整企业主要承担针织品(锦氨花边)的染整,主要工艺包括预处理、染色、水洗、固色、水洗、脱水、整理、烘干定型、裁剪;设有染整车间、原料产品仓库、化学品仓库、锅炉房、污水处理站、危废仓库等。

2企业清洁生产水平现状及存在的问题

(1)从现场看生产车间存在局部的跑、冒、滴、漏情况,各区域地面废水分流不彻底,地面有一定的积水。染色清洗废水没有回用。设备冷却水和蒸汽冷凝水进行循环回用,符合清洁生产的要求。

(2)导热油炉烟囱高度不够,应整改。根据《厦门市人民政府关于禁止和限制加工、销售、使用燃煤和高污染燃料的通告》(厦府[2003]212号)要求:在全市范围内,限制工业企业使用高污染燃料(含硫份大于1%的燃煤和重油燃料)。企业现有的导热油炉燃重油系统改造势在必行。

(3)企业配备有1台定型机,定型机在机头、机尾各设一个排气装置,定型废气通过1根15m高排气筒排放,现状没有配套废气热能回收装置和净化设施,需要整改。

(4)污水处理站污泥采取自然干化,含水率较高;污泥干化场围堰破损,出现局部泄漏,需要修补。危废仓库管理不够规范。⑸危险化学品仓库,未进行防渗,没有明显标识,仓库内没有专门的管道收集可能泄露的危险化学品,应进一步规范整改。

3清洁生产技术方案设计及效果分析

各个企业在清洁生产审核过程都会实施几项中高费方案和20项左右的无低费方案。不同的企业由于原材料、产品、工艺、设备的不同,可实施的清洁生产方案也不同,本企业实施的典型无低费方案汇总如下:①在主要染色工序安装蒸汽使用计量表,实现用汽“二级计量”;②管道维护,杜绝跑冒滴漏:更换锈蚀的阀门,修复有故障的阀门,杜绝漏水现象;③对部分引风机、鼓风机等大功率电机增加变频器调节器调节电机转速,适应锅炉负荷的变化,避免满负荷运行;④增加各类管道的标签,不定期对车间的蒸汽、供水、空压气等管路和机台进行跑、冒、滴、漏检查;⑤规范危险化学品仓库管理,加强防渗设施,化学品分类堆放,并贴上明显标识,增设专门的管道收集可能泄露的化学品;⑥规范危废仓库管理;⑦维修污泥干化场围堰;⑧开展定置管理:在生产现场,随意放置的现象较多,应开展定置管理。例如仓库,应分区管理预防混放和混储,便于执行“先进先出”的原则等等。本企业实施的中高费方案主要体现在以下四个方面:

3.1 染色机设备升级改造方案

采用低浴比1:8的高温溢流染色机替代原有浴比1∶10的高温溢流染色机。通过方案的实施,可以资源能源的消耗量,根据实测过程水量、蒸汽用量的计量统计结果可以知道,染色过程可节约用水20%,减少染色过程排水量20%,减少蒸汽用量20%,可节约日用水量134吨,年用水量40200吨,自来水水费3元/吨,可节约成本12.06万元;每年可减少废水排放量约36180吨,污水处理费用2元/吨,可节约成本7.24万元;每年可节约4425吨蒸汽,1吨蒸汽费用260元(蒸汽外购,通过管道输送直接进入染色机),节约费用115.05万元。每年共节约成本134.35万元。方案实施产生的环境效益和经济效益明显。

3.2 工业用水重复利用节能减排方案

3.2.1方案改造内容

(1)改造前设备冷却水回流到冷却水池,水池是敞开式的,热量损耗较大,冷却后通过管道泵回设备冷却系统,循环使用。本次改造将设备冷却水收集到密闭水池,可以减少热量的损失,再通过管道泵回染色机,用于染色预处理和水洗使用,热能得到再利用。

(2)改造前,染色废水均直接排入污水处理站处理,改造过程将浅色织物的染色清洗废水通过管道收集至密闭水池,静置沉淀后再通过泵回用于染缸深色系织物染色水洗用水。

(3)厂区污水处理站处理达标后的清水回用于生活办公区冲厕。

3.2.2环境效益

通过生产废水再利用,提高了企业水重复利用率,减少了企业的外排废水量,减轻水环境的负担,环境效益明显。

根据水平衡实测结果,将染色和固色后浅色清洗水循环使用,用于深色染色水洗过程,则可减少外排废水量54t/d,即年排放废水量16200吨。将污水处理站处理后的水回用于冲厕,回用量约6t/d,则可减少年外排废水量约1800吨。设备冷却水回用于染色用水,余热可以得到再利用。

根据水平衡实测结果可知:

(1)全厂新鲜水总用量为456自来水+56t/d染色过程添加的蒸汽,其中生产用水量185t/d,设备冷却水用量300t/d,地面冲洗用水15t/d,生活用水12t/d。

图1 全厂水平衡图(单位:t/d)

(2)生产总用水量536t/d,其中185t/d来自新鲜水,297t/d来自车间设备间接冷却水,54t/d来自染色和固色后浅色清洗水循环使用水。新鲜水中56t/d来自染色过程蒸汽冷凝水。

(3)全厂总用水量为906.4t/d,包括新鲜水用水量512t/d、回用水量303t/d、循环使用水量54t/d、损耗量37.4t/d。

(4)全厂水重复利用率:(回用水量+循环水量)/全厂总用水量*100%=(303+54)/906.4*100=39.4%。

3.2.3经济效益

本方案投资为30万元,年节约新鲜用水18000t,年节省水费5.4万元,节省污水处理费3.6万元。

3.3 定型机尾气余热利用及废气处理减排方案

热定型机尾气温度高达160℃,直接排放,浪费较大。在清洁生产审核过程中,定型机余热利用是余热回收的重点。通过引进成熟技术,将热定型机尾气通过热交换器,加热新鲜空气,加热后的新鲜空气送人热定型机烘箱,余热得到利用。同时,尾气的温度降低,挥发性物质凝结后被收集,尾气得到净化。把经过废气余热回收装置过滤降温后的定型机废气再引入废气处理装置的吸收塔进行处理。吸收塔为喷淋洗浴式,分为多级多层循环洗浴,达到处理标准后,再经除雾,合格排放。净化处理后的废气和废油经过分离,到污水处理站再处理。

3.3.1余热回收装置

工作原理:废气中的部分热量通过被换热器管吸收(吸热区),同时热量被高效传热热管通过相变原理传递到新风端(放热端),新风通过定型机内的负压被吸入至余热回收装置放热端(无需增加耗能设备),新风被加热后自动吸入至定型机烘箱内的散热器旁,从而实现余热回收。

技术参数:定型机烘箱温度为190℃,废气排放温度约160℃左右,废气排放量为10000Nm3/h,回收装置将废气温度从160℃降至120℃,热管式余热回收装置换热效率按95%计算,则该回收装置回收的热量为:Q=VCp(t1-t2)×95%=10000×1.1×(160-120)×95%=440000KJ/h×95%=105160Kcal/h×95%=99902Kcal/h。

主要设备:包括换热器、底座、进风口、排风口、箱内风管。

3.3.2废气净化装置

原理:主要利用水膜除尘原理,以有效去除定型机等废气排放中的纤绒、固体颗粒物、油烟、以及异味,废气藉此达到净化效果。工艺流程见图2。

3.3.3环境效益

方案实施前:废气经收集后直接外排,委托有资质监测单位监测,颗粒物排放量为6.62t/a,VOCs排放量为5.73t/a,企业产品规模为2500t/a,则单位产品排放的颗粒物为2.65kg/t,排放的VOCs为2.29kg/t。

方案实施后:废气经收集处理后外排,委托有资质监测单位监测,颗粒物排放量为0.60t/a,VOCs排放量为0.31t/a,非甲烷总烃排放量为0.29t/a,企业产品规模为3000t/a,单位产品污染物排放量分别为0.2kg/t、0.1kg/t、0.1kg/t。按照实施后的水平计算实施前年污染物排放量分别为颗粒物0.5t,VOCs 0.25t,减排效果明显,方案实施产生的环境效益明显。

3.3.4经济效益

该方案产生的经济效益主要体现在余热回收装置回收的热量,可减少导热油炉燃料的消耗量。根据设计资料,每小时通过余热回收装置可以回收的热量约99902大卡,相当于11.75立方米发热量为8500大卡/立方米的天然气所产生的能量,按24小时/天,300天/年,天然气价格4.2元/立方米计算,一台定型机通过余热回收一年可节能效益:11.75×24×300×4.2=35.53(万元)。

3.4 导热油炉烟气污染物减排方案

3.4.1方案改造内容

锅炉燃料由重油换成天然气,更换锅炉燃烧系统,新增德国DUNGS燃气电磁阀1套、德国西门子控制系统1套、德国DUNGS燃气系统1套。

3.4.2环境效益

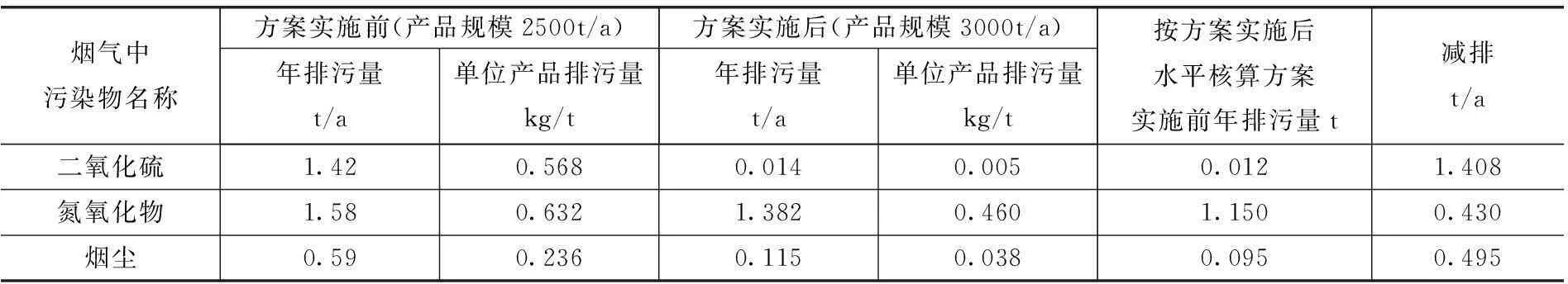

方案实施前:导热油炉燃料为重油,排放的烟气中二氧化硫1.42t/a、氮氧化物1.58t/a、烟尘0.59t/a,单位产品排放污染物分别为0.568kg/t、0.632kg/t、0.236kg/t。

方案实施后:导热油炉燃料更换为天然气,排放的烟气中二氧化硫0.014t/a、氮氧化物1.382t/a、烟尘0.115t/a,单位产品排放污染物分别为0.005kg/t、0.460kg/t、0.038kg/t。

通过方案的实施,炉窑烟囱高度由原来的12米增加到23米,周围最高建筑为15米,炉窑烟囱可以高于200米范围内最高建筑3米以上;每年可以减少二氧化硫排放量1.408t,氮氧化物0.430t,烟尘0.495t,达到较好的减排效果。同时也符合《厦门市人民政府关于禁止和限制加工、销售、使用燃煤和高污染燃料的通告》(厦府[2003]212号)地方政策要求:“在全市范围内,限制工业企业使用高污染燃料(含硫份大于1%的燃煤和重油燃料)”。

3.4.3经济效益

方案实施前,重油使用量为540.4吨,重油价格为4800元/吨,成本259.39万元,如果更换成天然气,天然气用量为50万立方,天然气价格为4.1元/立方米,成本205万元,企业一年可节省成本54.39万元。因此该方案具有较明显的经济效益。

表1 方案实施前后导热油炉烟气污染物减排情况表

3.5 方案实施成效

企业清洁生产方案实施后新鲜水、蒸汽消耗方面有明显的减少,废水污染物、废气污染物外排量也有明显的减少,节能减排效果较好,详见表2。

表2 清洁生产方案实施产生的成效

4清洁生产进一步优化建议

(1)提高锅炉使用效率,如使用空气预热器,回收废热加热锅炉。

(2)以先进的气流染色工艺代替现行的传统溢流染色工艺。气流染色机布、液完全分离的特殊结构,赋予其更小的浴比,低张力、高速气流拖动方式,高频率的布、液交换频率,气流作用下的染液向织物纤维中良好的渗透和扩散效果,缩短了染色工艺时间,提高了加工效率,降低了水、电、汽及时间消耗。

5结语

清洁生产方案的实施,有效解决了企业资源能源消耗较高、污染物产生量大及废物回收利用率低的问题,突破了影响企业可持续发展的瓶颈,提高了企业市场竞争力,使企业经济效益稳步上升,环境状况也得到了明显改善,也使企业的环境管理水平上升到了一个新的高度。

参考文献:

[1]何雪竹,张树浑.浅析印染行业的清洁生产[J].绿色科技,2010(5):39-43.

[2]龙湘,蔡苏英,眭光等.印染企业节能减排技术应用效果的探讨[J].轻纺工业与技术,2011,40(1):36-42.

[3]HJ471-2009 纺织染整工业废水治理工程技术规范[S].

[4]李志伟,杨爱民.纺织印染企业的用水计量[J].清洁生产,2009(31):27-30.

[5]蔡苏英,田恬.染整工艺学第三册[M].北京:中国纺织出版社,2004.

[6]朱丰华.印染行业典型清洁生产技术综述[J].广东化工,2012,39(7):102-103.

[7]龙湘,朱晨阳,蔡继军,孙再庆.针织印染企业实施清洁生产工艺的研究[J].轻纺工业与技术,2010,39(5):8-11.

[8]李冬梅.论清洁生产对染整企业的改造提升作用[J].化纤与纺织技术,2013,42(1):29-34.

[9]彭清泉,苗丽芬,丁忠浩.纺织染整生产废水的回收和综合利用方法探讨[J].绿色科技,2010(2):32-35.

[10]傅继树.清洁生产的成效、问题与持续发展[J].染整技术,2013,35(8):28-36.

引用文献格式:魏玉珍.染整行业清洁生产技术实例分析[J].环境与可持续发展,2015,40(1):112-115.

Case Studies on Cleaner Production Technology in Dyeing and finishing Industry

WEI Yuzhen

(Fujian Gaoke Environmental Protection Research Institute Limited company,Zhangzhou Fujian,363000)

Abstract:Taking successful implementation of cleaner production transformation program in dyeing and finishing industry as example,from the energy saving,technology and equipment updating,pollutant emissions reducing and waste water reusing and other aspects,the paper analyzes the application and achievements of clean production technologies.

Keywords:dyeing and finishing industry;clean production;energy saving and emission reduction

中图分类号:X38

文献标识码:A

文章编号:1673-288X(2015)01-0112-04

作者简介:魏玉珍,硕士,主要从事环境影响评价和清洁生产审核工作