甘氨酸对AZ31B 镁合金阳极氧化膜的影响

熊中平, 司玉军,2, 郑兴文, 李敏娇

(1.四川理工学院 化学与制药工程学院,四川 自贡643000;2.四川理工学院 材料腐蚀与防护四川省重点实验室,四川 自贡643000)

0 前言

阳极氧化是镁合金最常用的一种表面防护处理方法[1]。镁合金在由无机盐组成的电解液中进行阳极氧化时容易出现破坏性电火花,使得氧化膜表面粗糙度较大,甚至出现裂纹和局部烧蚀。在电解液中加入胺类物质可以加快氧化膜的生长速率,改善氧化膜的性能[2]。在胺类物质中,甘氨酸是结构最为简单的氨基酸。甘氨酸分子中既含有碱性的氨基,又包含酸性的羧基。羧基可以与金属离子形成盐;氨基氮原子可以与金属离子共用电子对形成配位键,构成稳定的配合物。配合物附着在镁合金表面形成吸附层,可以抑制火花放电。本文在由NaOH、Na2SiO3、Na2B4O7组成的环保型基础电解液体系中添加甘氨酸,研究了甘氨酸的质量浓度对镁合金阳极氧化成膜过程及氧化膜性能的影响。

1 实验

实验所用的基体材料为标准商用AZ31B 镁合金。试样按以下方法制作:从Φ20mm 的镁合金棒材上截取厚度为8mm 的试样,经粗磨后,将试样一端与铜导线连接,在室温下用环氧树脂密封,留出另一端为工作面。阳极氧化处理前,工作面用SiC 水砂纸逐级打磨至1 200#,再用去离子水清洗。阳极氧化电解液配方为:NaOH 50 g/L,Na2B4O7·10H2O 40g/L,Na2SiO3·9H2O 60g/L,甘氨酸0~9g/L。以镁合金试样为阳极,以40 mm×100 mm 的不锈钢片为阴极。采用恒流模式进行阳极氧化,工艺参数为:电流密度10mA/cm2,氧化时间20 min,温度25℃,实验过程中保持磁力搅拌。

利用DR380型涂镀层测厚仪测量氧化膜的厚度,每个样品选取前、后、左、右、中五个位置进行测量,计算出平均值作为膜厚。利用 VEGA 3 TESCAN 型扫描电镜观察氧化膜的表面形貌。在3.5%的NaCl溶液中进行交流阻抗测试。交流阻抗测试在开路电位下进行,电压幅值为5mV,测试频率为0.1~105Hz。测试前电极先浸泡10 min。电化学测试在CHI760E 型电化学工作站上进行。采用三电极体系,参比电极为饱和甘汞电极,辅助电极为石墨碳棒,测试温度25℃,溶液体积250mL。

2 结果与讨论

2.1 甘氨酸对氧化膜厚度的影响

表1为不同甘氨酸的质量浓度下所得氧化膜的厚度。由表1可知:甘氨酸对氧化膜厚度和膜厚分布的均匀性有显著影响。当电解液中不含甘氨酸时,得到的氧化膜最薄,且氧化膜厚度分布不均匀。氧化膜厚的部分是由于火花在此重复、集中放电引起的。随着电解液中甘氨酸的质量浓度的增加,所得氧化膜的平均厚度增加,同时膜厚分布也更加均匀。但当甘氨酸的质量浓度超过5g/L 时,氧化膜的平均厚度反而逐渐减小。

表1 不同甘氨酸的质量浓度下所得氧化膜的厚度

2.2 甘氨酸对氧化膜表面形貌的影响

图1为不同甘氨酸的质量浓度下所得氧化膜的表面形貌。所有氧化膜表面均为熔融状的多孔结构。较小的孔是气体逸出的通道,而较大的孔则是由于某些弧点在试样的局部位置停留并多次放电而留下的较大气孔通道[3]。由图1(a)可知:在基础电解液中得到的氧化膜凹凸不平,其表面有大量含微裂纹的隆起,疏松的隆起尖端破碎成小颗粒散落在氧化膜表面,使得氧化膜疏松、不致密。阳极氧化反应进行约10min后,电极表面开始出现异常粗大的弧光点,并伴随巨大的蜂鸣声。该弧光点是由于电流在电极局部集中放电、产生局部瞬间高温而形成的。该局部温度可达1 000℃以上,可使阳极氧化产物熔融并在电极表面流淌[4-5]。同时,阳极氧化熔融物也要受到电极周围低温电解液的“淬冷”作用而凝固,从而形成特定的表面形貌。

加入甘氨酸后,阳极氧化熔融物在电极表面的流淌分布更为均匀,氧化膜上的隆起数量减少、高度下降。氧化时,电极表面首先有大量气泡析出,随着电压的不断升高,膜层表面开始出现大量细微的白色游离弧光并伴随轻微的蜂鸣声。甘氨酸的质量浓度越高,白色的游离弧光越多越细。游离弧光扫过的地方,形成白色的、均匀细致的氧化膜。当甘氨酸的质量浓度为5g/L 时,所得氧化膜最为平整、均匀、致密,膜上较少出现微孔。当甘氨酸的质量浓度超过5g/L时,氧化膜的表面变得略微粗糙,膜层的孔隙率明显升高。这是因为在氧化过程的后期,电极的局部点上开始出现固定的黄亮弧点,此时电压出现剧烈波动,膜层局部被击穿并集中放电。弧点能使氧化膜被击穿,在氧化膜表面形成大的凹坑。

2.3 阳极氧化过程中的电压变化

在恒电流模式的阳极氧化过程中,随着电极表面状态不断变化,电极电压将会随时间而改变。在初始氧化阶段,电压升高较快;阳极氧化约1 min后,电压变化发生显著的转折,电压升高速率减小,这一转折点对应的电压称为击穿电压。当电极表面基本被氧化膜覆盖后,膜电阻变化减缓,同时为了使反应持续进行,电极电压需达到一定值才能将膜击穿。击穿电压随甘氨酸的质量浓度的增加而增大,这表明电解液中的甘氨酸在初始阶段就参与了镁合金的阳极氧化过程,甘氨酸可能进入阳极氧化膜结构,增加氧化膜电阻。也有研究认为,击穿电压与溶液的电导率有关。由于甘氨酸和溶液中的金属离子结合成金属配合物并附着在镁合金表面形成吸附层,导致电解液的电导率随甘氨酸的质量浓度的增加而降低,所以膜击穿电压随甘氨酸的质量浓度的增加而升高[6]。

当阳极氧化进行约8 min后,电压的变化呈现两类趋势:一类是甘氨酸的质量浓度为3g/L 和5g/L的电解液体系中,在反应的后阶段电压也逐步升高,但是速率较小;另一类是甘氨酸的质量浓度为0g/L、1g/L、7g/L和9g/L的电解液体系中,在反应的后续阶段电压随时间的变化极小。这种差异也可以间接反映出不同体系中氧化膜的差异。在3g/L和5g/L的溶液体系中,氧化膜电阻仍然随反应时间的延长而增大,所以延长反应时间可以得到更好的氧化膜。而在其他体系中,较长时间下已生成的氧化膜可能会发生破裂或产生气孔缺陷,过长的氧化反应过程并不会改善氧化膜的性能。不同体系中反应20min后,终止电压随甘氨酸的质量浓度的增加而增大。当甘氨酸的质量浓度为5g/L 时,终止电压出现最大值。若继续增加甘氨酸的质量浓度,终止电压随之下降。恒电流模式下,终止电压与氧化膜电阻有直接相关性,而较大的膜电阻表明该氧化膜对镁合金具有较好的保护作用。

2.4 交流阻抗谱表征阳极氧化膜的耐蚀性

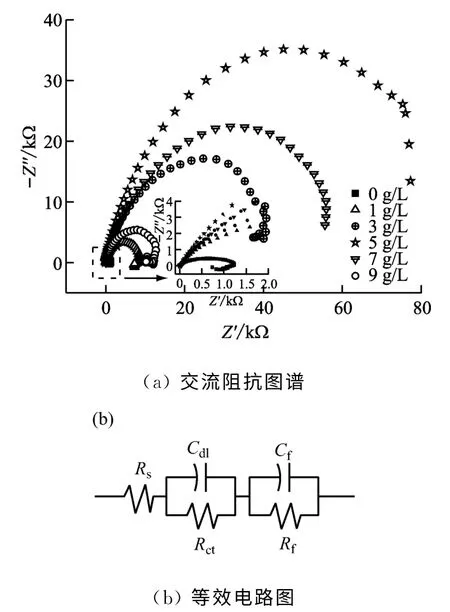

图2为不同甘氨酸的质量浓度下所得氧化膜在3.5%的NaCl溶液中的交流阻抗图谱及进行数值拟合的等效电路图。其中:Rs表示溶液电阻,Cdl表示双电层电容,Rct表示电荷传递电阻,Cf表示氧化膜电容,Rf表示膜电阻。Rct和Rf越大,表明氧化膜的保护性能越好。

图2 交流阻抗图谱及拟合等效电路

由等效电路图拟合得到的Rct和Rf值列于表2。由表2可知:向电解液中加入甘氨酸后,所得阳极氧化膜的电荷传递电阻和膜电阻均增大,表明氧化膜的保护性能增强。其中甘氨酸的质量浓度为5g/L时,镁合金的耐蚀性得到提高。值得注意的是,两个电阻值的变化规律与膜厚、终止电位的变化规律相一致。

3 结论

在碱性硅硼电解液体系中加入甘氨酸,能够显著改善AZ31B 镁合金阳极氧化膜的结构和性能。甘氨酸的加入可以使氧化膜更加平整、光滑、致密,相同反应时间和电流密度下所得氧化膜更厚,膜厚分布更均匀,氧化膜对镁合金基底的保护性能也随之改善。甘氨酸的最佳质量浓度为5g/L。

表2 交流阻抗图谱等效电路拟合值

[1]CHOI Y,SALMAM S,KURODA K,etal.Improvement in corrosion characteristics of AZ31 Mg alloy by square pulse anodizing between transpassive and active regions[J].Corrosion Science,2012,63:5-11.

[2]丁玉荣,郭兴伍,丁文江,等.三乙醇胺对镁合金氧化膜层性能和微观结构的影响[J].表面技术,2005,34(1):14-16.

[3]IKONOPISOV S.Theory of electrical breakdown during formation of barrier anodic films[J].Electrochimica Acta,1977,22(10):1077-1082.

[4]罗胜联,张涛,周海晖,等.有机胺对镁合金阳极氧化的影响[J].中国有色金属学报,2004,14(4):691-696.

[5]GUO H F,AN M Z.Growth of ceramic coatings on AZ91D magnesium alloys by micro-arc oxidation in aluminate-fluoride solutions and evaluation of corrosion resistance[J].Applied Surface Science,2005,246(1):229-238.

[6]YEROKHIN A L,LEYLAND A,MATTHEWS A.Kinetic aspects of aluminium titanate layer formation on titanium alloys by plasma electrolytic oxidation[J].Applied Surface Science,2002,200(1):172-184.