曲轴电刷镀镍-钨合金镀层的研究

丁立红, 雷卫宁, 唐从顺, 刘维桥, 谈 衡

(1.江苏理工学院 机械工程学院,江苏 常州213001;2.江苏理工学院 化学与环境工程学院,江苏 常州213001)

0 前言

曲轴是柴油机的重要零部件[1]。曲轴常在高速、交变服役条件下工作,磨损失效趋势明显。失效曲轴再制造,对提高废品的利用率及促进资源循环利用具有重要的现实意义[2-3]。电刷镀是曲轴再制造的常用方法[4]。镍基合金(如镍-钨合金等)对提升镀层的力学性能有着独特的优势,但对其电刷镀工艺的研究开展得相对较少。本文在某柴油机球墨铸铁曲轴磨损表面电刷镀镍-钨合金,并对其制备工艺及性能进行研究。

1 实验

1.1 镍-钨合金的制备工艺

电刷镀工艺过程一般包括预处理、刷镀和镀后处理三大部分。具体工艺见表1。

表1 电刷镀工序

本实验采用电刷镀工艺制备致密快镍镀层作为打底层,镍-钨合金镀层作为工作层。制备过程中选择不同的工艺参数,探索并改进操作设备和镀液配方,最终确定最适合的工艺参数。工艺参数的选择对耐磨性、硬度、抗拉强度等有重要的影响;此外,不同的金属溶液有着不同的性质,对于工艺参数的选择也不同。本文主要研究刷镀电压和循环速率等工艺参数对镀层的制备及其性能的影响。

致密快镍镀液配方:Ni2+20~100g/L,乙酸20~100g/L,添加剂I 20~100g/L,添加剂II 20~100g/L,添加剂III 微量,pH值0.9~1.0,温度40~50℃,电压8~14 V,阴阳极相对运动速率10~15m/min,流量 连续或间断供给,阳极材料 石墨、活性镍、不锈钢。

镍-钨合金镀液配方:七水合硫酸镍39g/L,七水合硫酸钴23g/L,二水合钨酸钠23g/L,一水合柠檬酸42g/L,硫酸钠6.5g/L,硼酸31g/L,十二烷基硫酸钠 微量,硫酸锰2g/L,氯化镁3g/L,氯化钠5g/L,冰醋酸20g/L,甲酸35g/L,pH值1.4~2.4,电压8~14V,流量 连续或间断供给,阴阳极相对运动速率10~15m/min。

1.2 性能检测

采用UMT-2型球盘式磨损试验机对镀层的耐磨性进行检测,选择直径8mm 的高铬轴承钢球,控制试验温度为室温,盘的旋转半径为5mm,转速为200r/min,施加载荷为3N。然后采用Nanomap-500Ls型三维接触式表面轮廓仪观测镀层磨损区域的形貌,获取磨痕截面轮廓。通过确定镀层磨痕截面积,得出镀层的耐磨性[5]。

镀层的硬度检测在HXD-1000TMS/LCD 型数字式显微硬度计上进行,控制电压在8~14V,获得不同厚度的镀层的硬度变化曲线[6]。

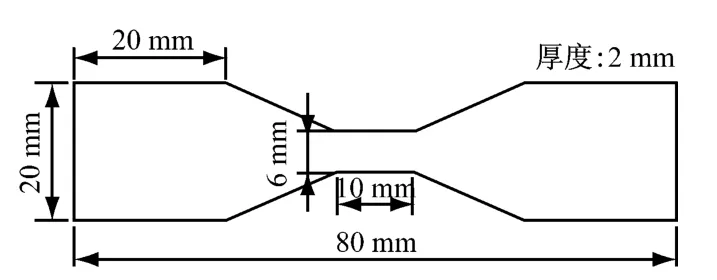

拉伸试验在FR-103C 型电脑式伺服型万能材料拉伸试验机上进行。拉伸试样为非标准的平板试样,如图1所示。试样的中间矩形进行刷镀,其余空间全部用胶带封闭,以防止电流磁场集中在边缘,同时避免接触到溶液。

图1 拉伸试样形状

2 结果与讨论

2.1 工作电压、刷镀时间、循环速率对镍-钨合金镀层耐磨性的影响

采用正交试验方法,研究工艺参数对镀层耐磨性(磨痕截面积)的影响。磨损试验机作用下镍-钨合金镀层试样表面凹痕的SEM图像,如图2所示。其中:图2(a)是工作电压10V,沉积时间40min,沉积速率3~4m/min时的表面凹痕的SEM图像;图2(b)是工作电压14V,沉积时间20min,沉积速率6~8m/min时的表面凹痕的SEM图像。正交试验结果见表2。

图2 镍-钨合金镀层表面凹痕的SEM图像

表2 试验因素对镀层磨痕截面积的影响

由表2可知:在工作电压不变的情况下,控制刷镀时间并改变循环速率,镀层表面的凹痕变化明显。镀笔循环速率过快,容易导致离子沉积不均匀,内部存在间隙,镀层质量降低;循环速率过慢,会造成镀液浪费。在沉积速率不变的情况下,控制刷镀时间并改变工作电压,镀层表面的凹痕变化显著。工作电压过低,效率明显降低,耗时耗材;工作电压过高,会产生大量热量,短时间内不能散发出去,使镀液溶质产生结晶,从而严重影响镀层质量。各因素对镀层磨痕截面积影响的主次顺序为循环速率>工作电压>刷镀时间。在工作电压14V,刷镀时间20min,循环速率6~8m/min时,磨痕截面积小,材料的耐磨性提高。

2.2 电压对镍-钨合金镀层硬度的影响

根据刷镀参数分别进行四个硬度检测试验:工作电压分别为8V、10V、12V、14V,在每个工作电压下均取镀层厚度为50μm、100μm、150μm 的试样进行检测。然后分别在每个样品上取三个点,在HXD-1000TMS/LCD 型数字式显微硬度计下测出每个点的硬度。镍-钨合金镀层的硬度变化曲线,如图3所示。

图3 电压对镍-钨合金镀层硬度的影响

由图3可知:在工作电压不变的条件下,镍-钨合金镀层的硬度随厚度的增加而提高;但相同厚度样品的硬度在不同的电压下有波动。在镀层厚度满足要求的情况下,控制电压在10~14V 之间,镀层的硬度呈现出上升趋势。

2.3 镍-钨合金镀层的抗拉强度

试验中选择镀层厚度为100μm 的试样,在FR-103C型电脑式伺服型万能材料拉伸试验机上得到的数据,如表3所示。其中,刷镀前试样编号为A,刷镀后试样编号为B。

表3 刷镀前后球墨铸铁试样的拉伸参数

由表3可知:球墨铸铁表面刷镀镍-钨合金镀层后,拉伸应力增大,抗拉强度显著提升。镀层是以离子形式沉积形成,内部结合紧密,不容易分裂。拉伸应力的提升和抗拉强度的提高从另一方面说明镀层与基体具有很强的附着力,镀层与基体结合后以完整体的形态抵抗外力变形,具有比之前更好的力学性能。

3 结论

本文研究了镍-钨合金镀层的制备工艺,并通过实验对镍-钨合金镀层的性能进行了分析。首先,通过正交试验设计测试工作电压、刷镀时间、循环速率三个因素对镍-钨合金镀层耐磨性影响的主次顺序。在工作电压14V,沉积时间20min,沉积速率6~8 m/min时,镍-钨合金镀层的耐磨性远大于普通球墨铸铁的,能够有效地提高球墨铸铁的耐磨性。其次,利用硬度仪测得镍-钨合金镀层的硬度。在工作电压相同时,镀层的硬度随厚度的增加而提高,而相同厚度样品的硬度在不同电压下有波动,在镀层厚度达到要求,电压为14V 时,镀层的硬度最高。最后,通过拉伸试验得到刷镀后的抗拉强度和镀层的结合力有很大的提高,完全可满足磨损曲轴表面再制造工艺要求。

[1]黄邦戈,陆宇衡,谢德锦.发动机曲轴再制造工艺研究[J].机械制造技术,2011(5):10-12.

[2]王守河,张东,张霖.等温淬火球墨铸铁(ADI)曲轴的开发[J].汽车工艺与材料,2010(5):3-8.

[3]张东,张春雨,李永真.圆角滚压强化工艺在等温淬火球墨铸铁(ADI)曲轴上的应用[J].汽车工艺与材料,2010(5):10-13.

[4]朱胜,姚巨坤.电刷镀再制造工艺技术[J].新技术新工艺,2009(6):1-3.

[5]王长生,袁峰.摩擦磨损试验磨痕检测新方法的研究[J].制造业信息化,2009(12):122-123.

[6]孟佳讌.金属材料拉伸试样制备[J].中国船舶研究所,2007(4):10-12.