RG-281 碱性锌-镍合金工艺的研究

马 静, 吕明威

(武汉奥邦表面技术有限公司,湖北 武汉430023)

0 前言

随着现代工业和科学技术的飞速发展,人们对防护性镀层的要求越来越高,传统的纯锌镀层已不能满足生产要求。锌-镍合金中镍的质量分数一般为10%~15%,其耐蚀性和耐磨性为镀锌层的3~5倍[1]。

本文研究了锌-镍合金工艺,进行了镀液性能和镀层性能测试,并将最优条件下得到的锌-镍合金镀层的耐蚀性与纯锌镀层的进行对比。

1 试验

1.1 仪器与设备

LZ-1型赫尔槽试验仪,武汉隆泽电子有限公司;501型超级恒温水浴槽,上海圣威科学仪器有限公司;能量色散X 荧光光谱仪,江苏天瑞仪器股份有限公司;276 mL 赫尔槽,南京整流器厂;SYD-13型电镀阴极移动装置,上海实用电子研究所;SCQ-1201型超声波清洗仪,上海声严超声波仪器有限公司;恒温干燥箱,上海光地仪器设备有限公司;YWX/Q-150型盐雾试验箱,安特稳实验设备有限公司。

1.2 锌-镍合金镀液的配制

RG-281锌-镍合金镀液的配方为:氧化锌8~12g/L,氢氧化钠100~140g/L,RG-281 配位剂80~110mL/L,RG-281 镍补加剂8~12 mL/L,RG-281光亮剂1~3mL/L,温度20~30℃,搅拌速率3~5r/min,过滤速率4~6 循环/h,电流密度1~5A/dm2。

镀液的配制方法:加入1/4体积去离子水于镀槽中,加入计量的氧化锌,并调制成糊状,边搅拌边缓慢加入计量的氢氧化钠,与氧化锌一起调制成清液状态。加入去离子水至镀槽体积的2/3处,冷却至4℃以下。均匀加入计量的RG-281 配位剂和RG-281镍补加剂的混合液,加入计量的RG-281光亮剂,补加去离子水至刻度,搅拌均匀,小电流电解数小时,即可试镀。

1.3 试样的制备

将赫尔槽放在恒温水浴槽中,在恒定的电流密度下试验。

取厚度为0.2mm 的经布轮抛光成镜面的冷轧紫铜片(尺寸为5cm×5cm)作为阴极试片。

1.4 耐蚀性试验

分别采用表面积为1.0dm2、厚度为2 mm 的08F钢板试样,在完全相同的条件下,以2 A/dm2的电流密度电镀30min,并进行彩色钝化和黑色钝化,继而进行中性盐雾试验,记录表面出现白锈和红锈的时间[3-5]。

1.5 镀液分散能力试验

分散能力采用赫尔槽试片法测试。在试片的中心划一条横线,再在中心线以上10mm 处划一条与中心线平行的横线,将两线间用垂直线分隔成等距的10个方格,即每格间距10mm,弃去两端各1格,还剩余8 格。将近阳极的高电流端的镀层厚度记为δ1,以后依次为δ2,δ3……δ8。分散能力的计算公式为:

式中:δi为被选择的任一方格的镀层厚度;δ1为1号方格的镀层厚度。

测试条件:槽液温度25℃,施加电流2A,电镀时间10min。

1.6 电流效率试验

用库仑计测定法测试。库仑溶液为硫酸(d=1.84g/cm3)25 mL/L,硫酸铜125g/L,己醇50 mL/L。在θ=25℃,Jk=2A/dm2的条件下,以铜片为阴极,电镀30min。电流效率的计算公式为:

式中:m1为镀液中阴极增重;m0为库仑溶液中阴极增重;K为被测镀液阴极析出物质的电化学当量。

2 结果与讨论

2.1 镀液成分及工艺条件对镀层中镍的影响

2.1.1 氧化锌

氧化锌是镀液的主盐,提供锌离子,可在较大的范围内变化。当氧化锌的质量浓度过高时,镀液的分散能力和深镀能力变差,工件尖角处镀层粗糙,几何形状复杂的工件很可能出现阴阳面;当氧化锌的质量浓度过低时,沉积速率慢。本工艺中氧化锌的质量浓度在8~12g/L之间。

2.1.2 氢氧化钠

氢氧化钠对锌起配位作用,促使阳极溶解,提高镀液的导电性。当氢氧化钠的质量浓度过高时,会加速阳极溶解,电流效率下降,而且碱的浓度高,易黏附于工件表面,不易清洗干净,影响钝化膜的质量,镀层泛白;当氢氧化钠的质量浓度过低时,镀液的导电性变差,槽电压上升,阳极易发生钝化,电流密度范围变窄,镀层发暗、粗糙。本工艺中氢氧化钠的质量浓度在100~140g/L之间。

2.1.3 RG-281配位剂

由于锌和镍的电极电位相差较大,两者在溶液中无法发生共沉积[6-7]。而加入了RG-281 配位剂后,使两者分别以配合物的形式存在,并且形成稳定的配合物。这样使得锌、镍离子配合物的沉积电位相近而发生共沉积,并且阻止镍离子和氢氧化钠反应生成沉淀,从而获得更好的镀层。本工艺中RG-281配位剂的体积分数在80~110mL/L之间。

2.1.4 RG-281镍补加剂

RG-281镍补加剂是镀液中镍离子的来源,是保证整个工艺性能良好的关键。镀液中镍的质量浓度直接影响镀层中镍的质量分数。本工艺中RG-281镍补加剂的体积分数在8~12mL/L之间。

2.1.5 RG-281光亮剂

RG-281光亮剂可改善低电流密度区的光泽度,提高镀层的光亮度和均匀性,使镀层的可塑性增强;此外,还可以提高镀液的分散能力,增大Zn2+在阴极的极化,并对Ni2+在阴极的沉积起去极化作用。本工艺中RG-281光亮剂的体积分数在1~3mL/L之间。

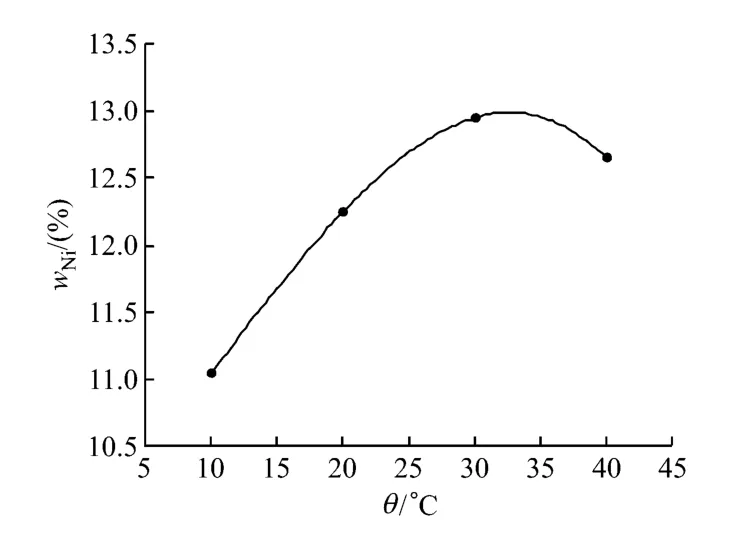

2.1.6 温度

适当的温度,可以提高沉积速率和电流效率。温度偏低时,可增强阴极极化作用,但会降低电流效率,阴极析氢严重,使镀层产生氢脆或起泡;温度升高,镀液的黏度下降,加快离子的扩散速率,提高镀液的导电性,电流效率也相应地提高;但温度过高,添加剂的吸附能力将下降,阴极极化值减小,镀液的深镀能力和分散能力变差,镀层粗糙,钝化后发雾,对合金组分影响也大。本工艺中温度控制在20~30℃之间。

图1为温度对镀层中镍的质量分数的影响。从图1中可以看出:温度对镀层成分的影响不大,随着温度的升高,镀层中镍的质量分数先缓慢升高然后下降。这是因为镀液中放电离子的迁移速率随温度的变化而变化。

图1 温度对镀层中镍的质量分数的影响

2.1.7 电流密度

电流密度大,出光快。但电流密度过大,导致阴极电极电位更负,表面活性剂发生脱附,引起镀层粗糙、发黑,出现气流、条纹,后续钝化工序困难。电流密度过小,沉积速率慢,光亮度差。本工艺中电流密度控制在1~5A/dm2之间。

电流密度对镀层中镍的质量分数的影响,如图2所示。从图2中可以看出:在很大的电流密度范围内,镀层中镍的质量分数都处于一个相对稳定的状态。故本工艺中电流密度可以取一个相对较广的范围。

图2 电流密度对镀层中镍的质量分数的影响

2.2 镀液性能

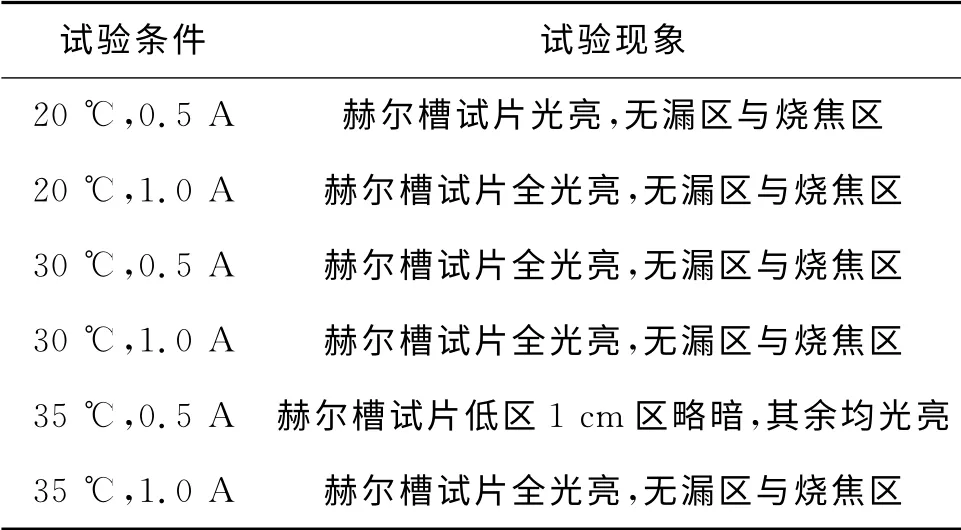

2.2.1 赫尔槽试验

在不同条件下电镀10min,结果如表1所示。

表1 不同试验条件下的赫尔槽试片

2.2.2 镀液分散能力

δi取δ5。用赫尔槽试片法测得镀液分散能力为48.5%。

2.2.3 电流效率

用库仑计测得m1=0.218 5g,m0=0.222 3g,镀层中镍的质量分数为11.7%,计算出镀层电化学当量K=1.290g/(A·h)。根据公式计算得出电流效率为90%。

常规的锌-镍合金槽液使用一段时间后极易老化,沉积速率明显下降,维护困难。而本工艺通过查阅国外文献改良合成路线合成的新型配位剂,解决了上述问题。加入了RG-281 配位剂后,通过长期的观察发现:槽液的性能稳定,不需要调整依然能获得外观较好的锌-镍合金镀层。

2.3 镀层性能

2.3.1 结合力试验

将100mm×20 mm×1 mm 的试件挂入温度为25℃的锌-镍合金镀液中,在1A 电流下电镀15 min后取出,烘干;然后夹在台钳上反复弯曲至断裂,断口处无镀层脱落。

将数十个镀锌-镍合金的试件烘干,将试件置于200℃的电热烘箱中恒温30min,取出后立即投入冷水中骤冷。试样镀层无起泡或脱落。

取电镀锌-镍合金并经除氢钝化处理后的直径6mm 的弹簧垫圈50只套在M5的螺杆上,用扳手将螺母旋紧直至垫圈开口处压平为止,放置24h后松开,无一脆断。

2.3.2 耐蚀性

锌-镍合金镀层与纯锌镀层的耐蚀性对比结果,如表2所示。镀层厚度为10μm。由表2可知:锌-镍合金镀层的耐蚀性远远高于纯锌镀层的。

表2 锌-镍合金镀层与纯锌镀层的耐蚀性对比

3 结论

本文通过大量的试验确定了最佳配方及工艺条件:氧化锌8~12g/L,氢氧化钠100~140g/L,RG-281配位剂80~100 mL/L,RG-281镍补加剂8~12 mL/L,RG-281 光亮剂1~3 mL/L,20~30℃,1~5A/dm2。

在金属电沉积过程中,晶粒的生长会出现择优取向。电镀纯锌时,电沉积过程中结晶不细致,镀层疏松、粗糙;而锌-镍合金镀层的结晶细致了很多,外观均匀,光泽也比较好。RG-281工艺是一种高性能碱性锌-镍合金工艺,所得镀层的均镀性、整平性极佳。利用其独特的配位技术,可以使生产稳定,很长时间内不需要调整槽液;沉积速率快,电流效率高,工艺简单;耐蚀性是纯锌镀层的3~6倍。

[1]蒋彤雅,吴菊珍.电镀耐蚀性锌-镍合金工艺的研究[J].电镀与环保,2010,30(2):16-18.

[2]BARCELO G,GARCIA J,SARRET M,etal.Properties of Zn-Ni alloy deposits from ammonium baths[J].Journal of Applied Electrochemistry,2004,24(12):1249-1255.

[3]肖作安,费锡明,邹勇进.锌镍合金镀层耐腐蚀性的研究[J].材料保护,2005,38(3):15-17.

[4]张安富.锌镍合金镀层耐蚀性的探讨[J].表面技术,1997,26(4):16-18.

[5]卢锦堂,陈锦虹,许乔瑜,等.锌镍合金镀层盐雾腐蚀行为的研究[J].材料保护,1997,30(5):8-10.

[6]马跃宇,徐秀芝,魏绪钧.锌镍合金电镀技术的研究[J].腐蚀与防护,1998,19(4):158-160.

[7]张顺清.锌镍合金电镀工艺的研究[J].电镀与环保,1989,9(6):11-13.