异构数控系统DNC技术应用研究

金风明,窦志平,杨前进

(1.中机生产力促进中心,北京 100044;2.机械科学研究总院,北京 100044)

0 引言

随着企业的飞速发展、信息技术和计算机网络技术的高速发展,数控设备不断增加,产品个性化和复杂度等的提升导致企业管理的难度不断增大,作为加工单元的数控车间进行网络化制造模式的改造已势在必行[1]。当前,数控设备管理的问题主要体现在:①多数现场数控程序的传输还需要通过移动介质手工传递甚至是手工输入,导致效率低下;②随着产品种类的增加,数控程序和产品文档的管理任务越发繁重,企业缺少相应的管理系统来有效组织管理这些文档;③数控程序及文档还停留在传统的手工方式,缺少电子化的流程管理、版本控制工具尚未形成全生命周期的管理;④无法及时对机床潜在的故障进行分析、诊断,导致机床非计划停机,大大降低机床的工作效率。

分布式数字控制(DNC)是实现数字化制造系统的基本技术,是现代化机械加工车间的一种运行模式,也是提高制造系统效率的关键。它以数控技术、通讯技术、计算机技术和网络技术等先进技术为基础,把与制造过程有关的设备(如数控机床等)集成起来,从而实现生产车间制造单元的优化调度,实现CAD/CAM 一体化[2]。由于大部分企业数控系统多属于异构状态,因此,研究与应用支持异构数控系统的DNC 技术,建立远程机床可靠性分析平台,实现多种异构设备的集成分析,就显得必不可少和十分重要,也具有较强的推广应用价值。

1 关键技术

DNC 集成系统使整个数字化制造系统实现计划输入、任务分配、数控程序管理、工艺信息文件处理等任务的集成控制与管理[2]。所涉及关键技术主要包括网络数控加工的通讯技术、DNC 数据信息监控与采集、异构数控机床的集成管理、生产数据库管理。

1.1 网络数控加工的通讯技术

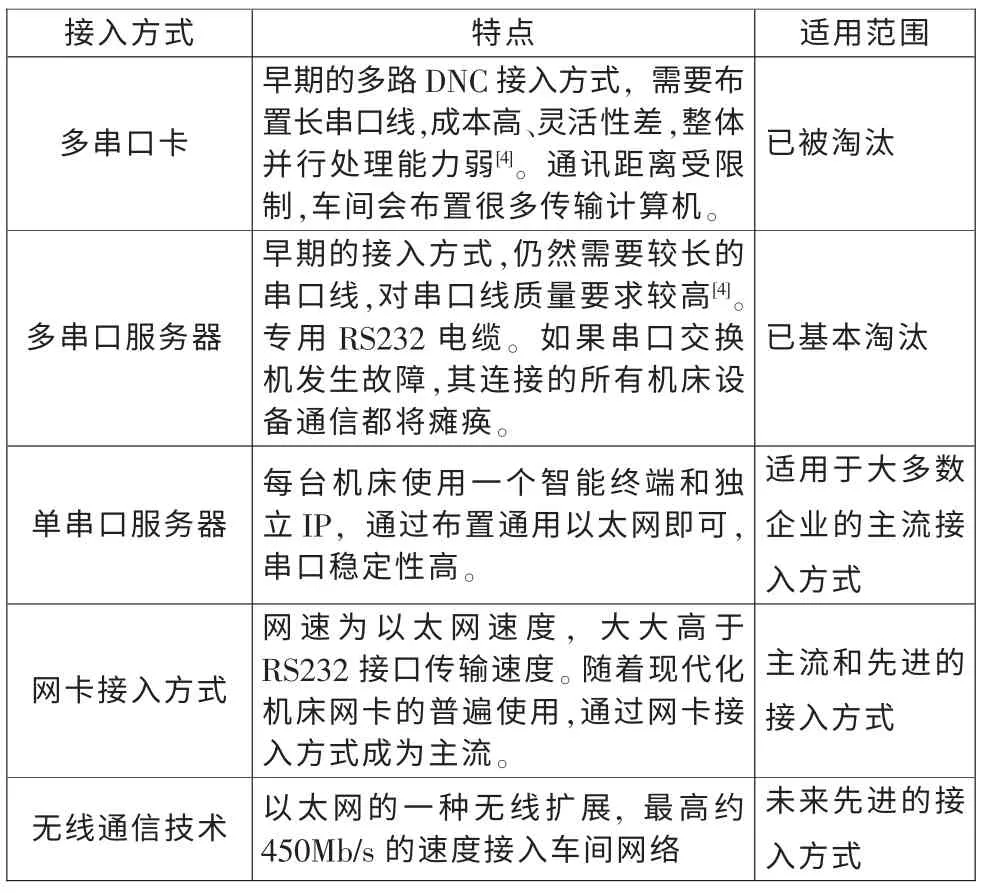

目前,DNC 的接入方式主要包括:多串口卡、多串口服务器、单串口服务器、网卡接入方式、无线通信接入方式[3];其中最常用的为单串口服务器和网卡接入方式,未来无线通信接入方式会成为发展主流。表1 为网络数控加工的通讯技术特点和适用范围。

表1 有网络数控加工的通讯技术特点和适用范围

1.2 DNC 数据信息监控与采集

车间设备的自动化控制系统采用“集中监测、分散控制”的模式,依据这一原则,将整个车间生产设备的控制系统分为三个层次,监控层、控制层、设备层。

计算机中央监控系统位于系统的最上层:监控层,主要功能是通过主PLC 将现场的设备状态参数和运行参数采集上来,以画面或文本方式显示,为管理人员提供现场的实时信息,并可将数据存档记录,供管理员分析生产工艺参数及确定现场故障的解决方案。DNC 数据信息监控与采集实施方案如图1 所示。

图1 DNC 数据信息监控与采集实施方案

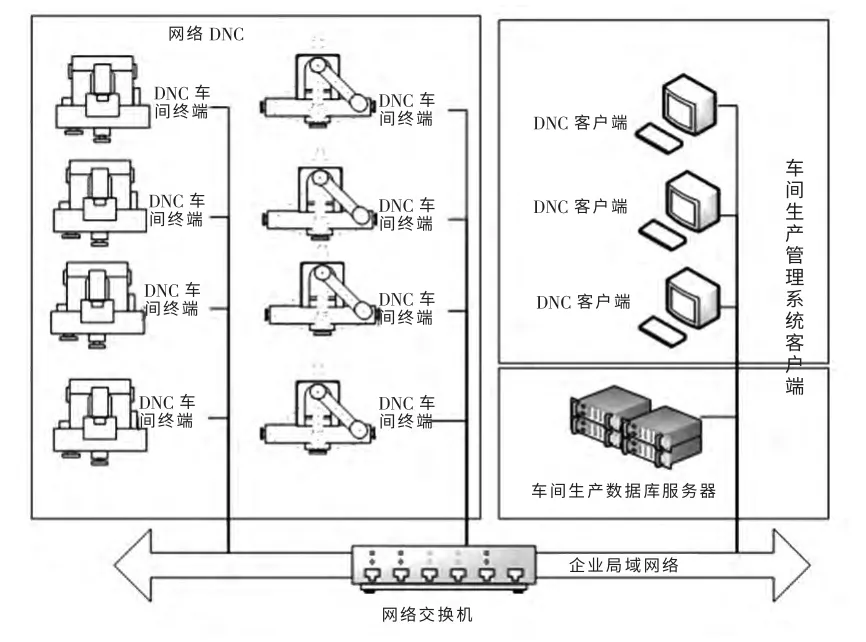

1.3 异构数控机床的集成管理

为了将普通意义上的数控系统从加工中心的“孤岛”扩展成为制造信息链上最为重要的一环,建立面向不同数控系统的通信协议库,规范异构数控系统的通信接口,屏蔽车间数控系统和数控设备的差异,向制造调度层提供统一的标准开放接口,实现数控设备的集成管理[2]。系统集成硬件结构如图2 所示。

图2 基于异构数控的数字化制造系统集成硬件结构

1.4 生产数据库管理

为了实现制造过程的集成控制管理,需要建立生产数据库管理系统,主要包括:NC 程序库,工件库,刀具信息库,加工任务库,设备信息库等。

建立数字化的生产车间主要功能:实现加工代码和加工数据的集中管理;实现加工程序的编制、校对、审签和调用的流程化管理,以及加工程序的版本管理和数控加工代码的自动传输,提高工艺准备的效率和工艺操作的准确性。

2 系统架构

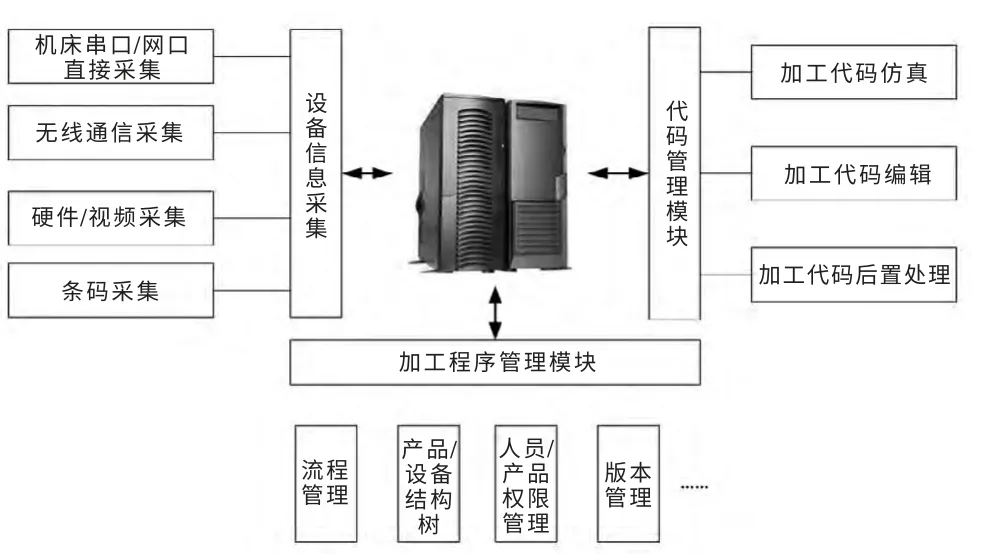

2.1 软件架构

DNC 软件部分由生产文档管理模块、数控设备通讯模块组成。DNC 系统软件架构如图3 所示,分别完成NC 代码及生产文档管理、NC 加工代码通讯。在生产文档管理模块中,有用户管理、统计、检索等不同模块。分别完成用户权限设置,项目进度、按照零部件号、NC 代码、工序、生产指令等进行查询工作。

图3 DNC 系统软件架构

架构特点:①数据安全保护:数据完整性、版本的一致性、安全性;②程序代码管理以及多种类型程序内容管理:数据定位、重用;③工作流程管理及进度管理:畅通的工程变更控制、操作可追溯、提高企业响应速度;④企业知识管理:最大限度利用企业现有资源,避免手工重复录入和人为错误,提高生产力;⑤支持多服务器:采用分布式架构,可以配置独立的数据库服务器、用户管理服务器、工作流服务器、电子仓库服务器等,均衡负载,提升系统性能。

2.2 网络架构

网络的稳定是确保系统顺利运行的基础,考虑到保密的要求网络结构如图4 所示,机床网(车间网)和园区网(企业网)通过防火墙隔离,保证机床内网(车间网)的数据安全性。通过防火墙的安全设置、加密锁及节点授权等技术,实现园区网管理客户端对机床特定数据的访问,达到机床网(车间网)的二次加密功能。

图4 DNC 系统网络架构

2.3 机床可靠性数据库开发

在实现异构数控系统机床联网和基本加工程序管理等模块后,在此基础上进行二次开发,实现园区网(企业网)一级服务器和机床网(车间网)二级服务器间机床数据的同步传输和分析。

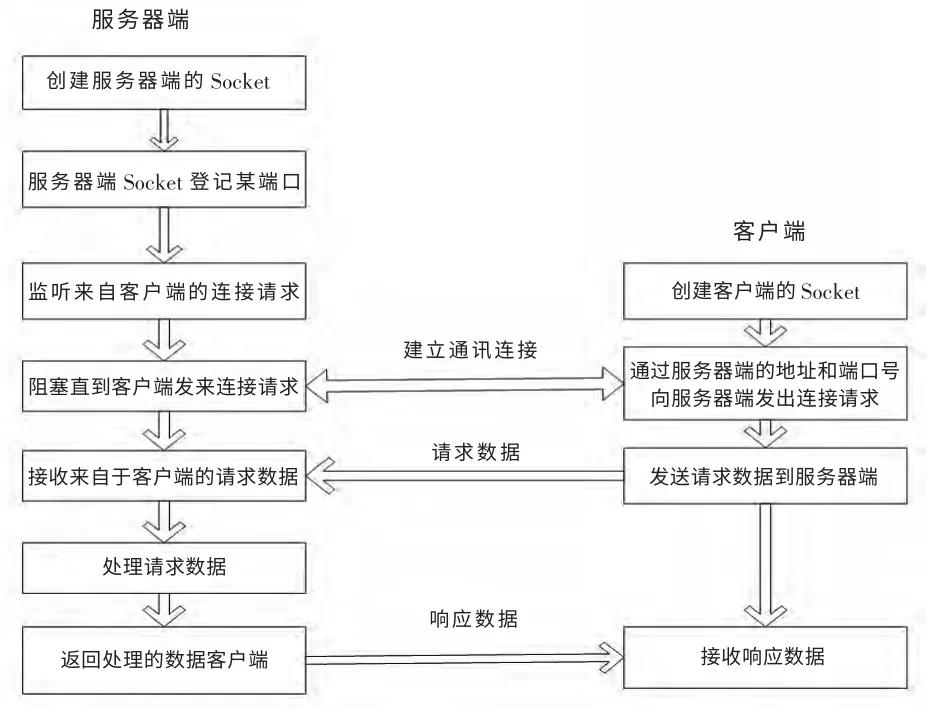

通过接收客户端的请求向指定的设备添加命令文件,已备其它设备使用。在应用程序之间的数据交换是数据通信的重要问题,在TCP/IP 网络环境下的应用程序通过Socket 进行网络通信程序设计和其它客户机/服务器模式通信应用程序设计过程一样,客户端程序发送请求给服务器端,服务器端对客户的请求作出响应,并产生结果。用户在客户端可以随时的发送指令来监视机床的各部件的状态,从而能够及时的监测到机床的工作状态,减少故障的发生。Socket 客户/服务器收发数据模式如图5 所示。

图5 Socket 客户/服务器收发数据模式

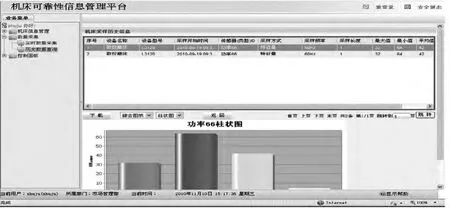

通过Socket 技术,建立远程客户端数据库同步策略,确定发布订阅机制。接收客户自WEB 页面的请求,向远程客户端发出数据采集指令,完成实时数据采集,如图6 所示。待远程客户端采集完成后,启动数据同步机制,将数据复制到服务器的数据库中。利用JAVA 和SQL Server 开发工具,采用SSH 架构,开发基于WEB的机床数据库可靠性分析平台,通过机床信息管理和数据采集功能,帮助工程师能够及时了解机床的工作状况,发现机床潜在的故障,如图7 所示。

图6 实时数据采集

图7 历史数据查询分析

3 最终达到的目标

(1)所有设备联网(包括网络布线)、远程通讯、集中管理与控制,实现数控机床的完全网络化管理,彻底改变以前机床的单机通信方式,全面实现机床的集中管理与控制,实现车间的信息化智能化管理[5]。

(2)建立数控程序库,实现对数控程序的统一管理,通过完善程序签署流程、权限管理、版本管理、可追溯性管理,满足NC程序全生命周期的跟踪管理。

(3)DNC 系统根据生产订单选择下载相应的数控程序到数控设备上,提高机床利用率[5],减少机床辅助时间,降低操作人员的劳动强度,提高工作舒适性,通过严谨的程序管理,进一步提高产品质量。

(4)实现车间机床数据的远程监控和故障的预测诊断,降低故障发生概率和解决故障的时间,提高机床的使用效率。

4 结束语

DNC 系统的使用,大大提升车间的信息化水平,实现车间的规范化、流程化、集中化的管理,为实现车间数字化、智能化搭建基础平台。机床可靠性分析平台可实现车间数据的共享,不仅降低了生产成本,还为企业管理决策提供辅助,进而提高企业的生产效率与决策准确性。

[1]尚德波.基于网络的数控车间DNC 信息管理系统研究与开发[D].青岛理工大学,2006.

[2]李益芝.网络DNC 集成环境下的数控加工技术研究[D].武汉理工大学,2009.

[3]李波.基于串口的DNC 信息采集系统的研究[D].南京航空航天大学,2007.

[4]黎向荣.利用CAXA 软件实现数控机床DNC 通信的设计[J].自动化应用,2014,5.

[5]白萍,周春,张良德.分布式数控系统DNC 在离散制造业的应用[J].CAD/CAM 与制造业信息化,2010.