微细电火花加工放电凹坑形成及其表面变质层特性的分子动力学模拟研究

冯慧慧,杨晓冬

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

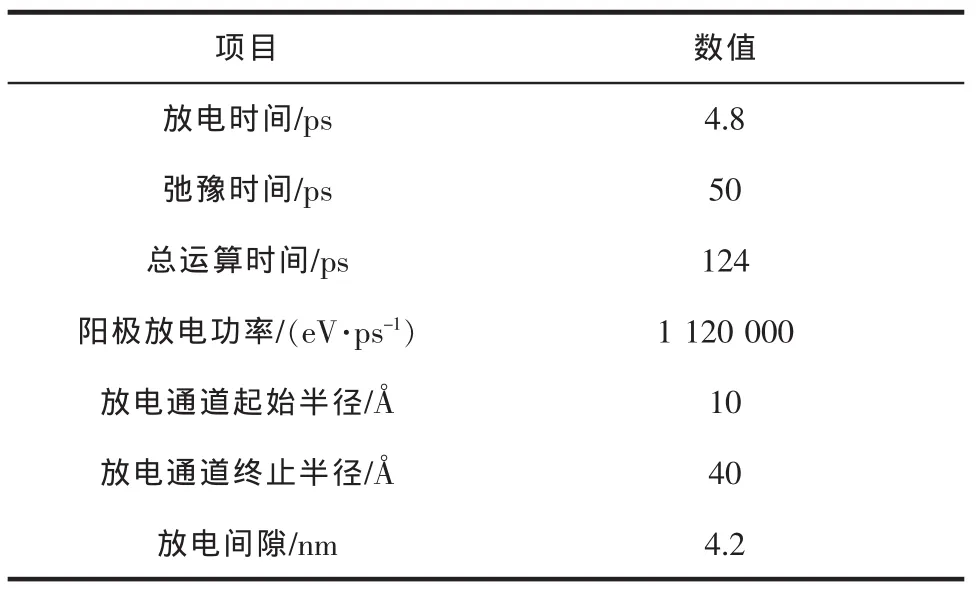

电火花加工是利用工具电极和工件之间的脉冲性火花放电所产生的热能,使工具和工件的材料因熔融、气化被蚀除,并在各自表面形成放电凹坑。材料的蚀除过程就是连续放电下放电凹坑不断形成的过程,而放电凹坑的不断叠加就实现了对工件材料的逐层蚀除。针对放电凹坑的形成,国内外学者根据传热学原理建立仿真模型,并应用有限元法对电火花加工过程的温度场等进行计算[1-2]。由于传热学模型是从宏观角度出发的,假设加工材料为连续介质,忽略物质的具体微观结构,且它仅能分析模型的温度分布,而不能描述材料的动力学行为,其仿真原理是根据判断温度超过熔点和沸点的区域大小来推测蚀除量;但在实际电火花加工中,熔融材料并非全部被蚀除,而是大部分成为熔融再凝固层残留在放电表面,因此,仅仅利用温度场分布的仿真来研究放电蚀除的机理是不够的。

近几年迅速发展的分子动力学是基于牛顿经典力学、用于描述原子微观动力学行为的有效工具,这使得从微观角度研究电火花加工中电极材料的蚀除成为可能。近年来,随着高性能计算机和高效算法的不断发展,分子动力学模拟的规模日益增大,甚至可达微米量级;同时,随着微细电火花加工微能脉冲电源技术的不断发展,纳米级放电能量的微细电火花加工也得以实现,这使得运用分子动力学对微小能量下的电火花加工放电蚀除过程的模拟研究具有可行性和现实意义。

杨晓冬等应用分子动力学对微细电火花加工微小放电能量下的放电蚀除过程、极间现象和放电蚀除机制等进行了仿真研究[3-5]。尽管受计算机容量和内存的限制,放电加工的仿真所使用的分子动力学模型在时间和空间尺度上均比实际加工小很多,但仍得到了一些与尺度无关的结论,可认为该仿真方法是理解电火花加工现象的有效手段。本文利用开放的专业分子动力学软件LAMMPS,基于改进的更符合实际电火花加工的放电能量输入模型,实现了放电凹坑形成过程的三维模拟,进而对其热影响层和熔融再凝固层特性进行了分析。

1 放电凹坑形成过程的分子动力学建模

1.1 模型与边界条件

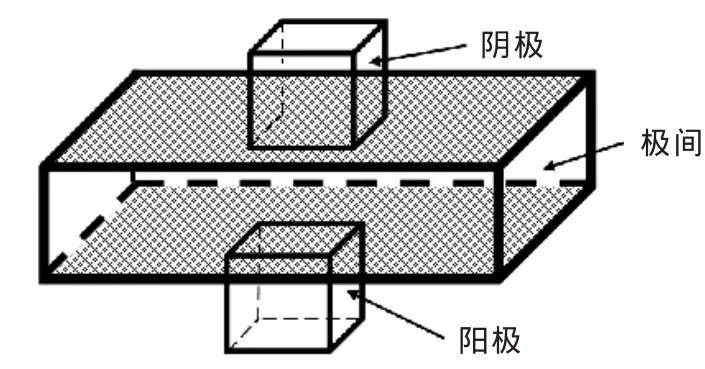

如图1所示,仿真模型分为阳极、阴极和极间三部分。其中,阴极、阳极材料都假设为面心立方铜,模型尺寸均为 60a×60a×32a,极间尺寸为 120a×120a×12a(a 为单晶铜的晶格常数,a=0.361 nm)。考虑到实际电火花加工时,即使极间浸没在工作液中,放电过程中产生的气泡也将充满极间[6],故模型中将极间简化为真空。在电极模型的边界条件中,电极与极间接触的表面设为自由边界条件,同时,为减小边界效应并维持适当的晶格形状,电极的另外5个面设为固定边界条件。而在极间的边界条件中,极间与电极接触的上、下两个水平面中,除与电极接触的部分设为自由边界条件外,其他部分设为“墙”边界条件,即当原子与其撞击时,原子会被弹回,极间的另外4个竖直表面设为自由边界条件。

图1 微细电火花加工仿真模型

1.2 热源模型

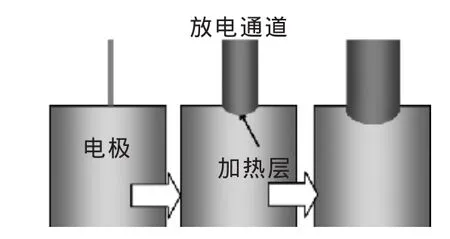

Kojima等对放电通道直径进行的实验研究表明:在放电开始后,放电通道直径并非恒定不变,而是在绝缘击穿后发生线性膨胀,且在2 μs内完成膨胀,而后则保持不变[7]。在微小放电能量下,由于放电持续时间极短,故可假设放电通道直径在放电开始后到放电结束前一直呈线性膨胀状态(图2)。

图2 线性膨胀热源模型

1.3 高斯热源的实现

速度标定法是最简单、直接的实现热源(体系调温)的方法。本研究采用速度标定法中的调整速度达到期望能量的方法来实现高斯热源。

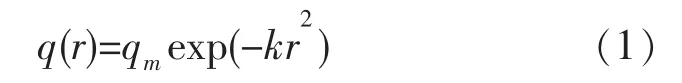

本研究使用的高斯热源的热流密度分布规律符合:

式中:q(r)为热源在半径r处的热流密度;qm为放电通道中心处的热流密度,即放电通道的最大热流密度;k为高斯热源的集中系数;r为距离放电通道中心的半径位置。

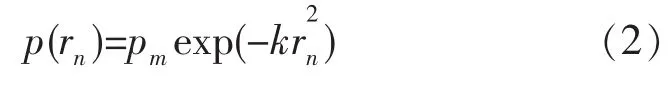

热流密度的高斯分布可等效为单位时间内能量的高斯分布,因此,为了模拟高斯热源的作用,施加给第n个表面原子的功率P(rn)为:

式中:rn为第n个表面原子距离放电通道中心的半径;Pm为施加给放电通道中心处表面原子的最大功率。

则在仿真中,每个时间步长内,施加给表面原子的能量E(rn)也呈高斯分布:

式中:Em为施加给放电通道中心处表面原子的最大能量。

则每个时间步长内,施加给所有表面原子的总能量E为:

式中:N为受热表面原子总数。

假设放电过程中的放电功率是相同的,则每个时间步长内施加给电极的总能量也相同,即式(5)中的总能量E是固定的。因此,可计算出每个时间步长内施加给工件受热表面原子的最大能量Em,将其代入式(3),就能计算得到施加给每个受热表面原子的能量。

由上述计算可知,确定每个时间步长内施加的总能量E和电极受热表面原子后,即可确定施加给每个受热表面原子的高斯分布能量,从而实现高斯热源下电火花加工放电能量的输入。

2 模拟结果及分析

2.1 放电凹坑的形成过程

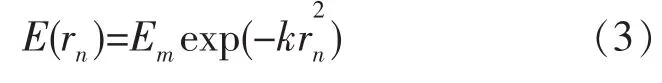

在实际电火花加工中普遍认为,分配给阳极的能量大于分配给阴极的能量。夏恒对电火花加工中的能量分配进行了实验研究,结果表明:分配给阳极和阴极的能量分别约为总能量的48%和34%[8]。因此,本仿真将能量按1.4∶1的比例分配给阳极和阴极。仿真条件见表1。

表1 仿真条件

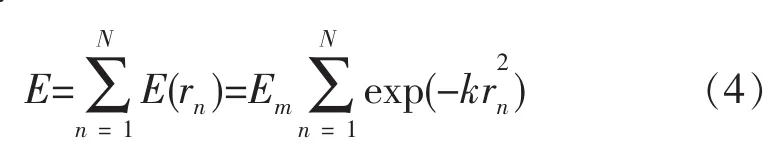

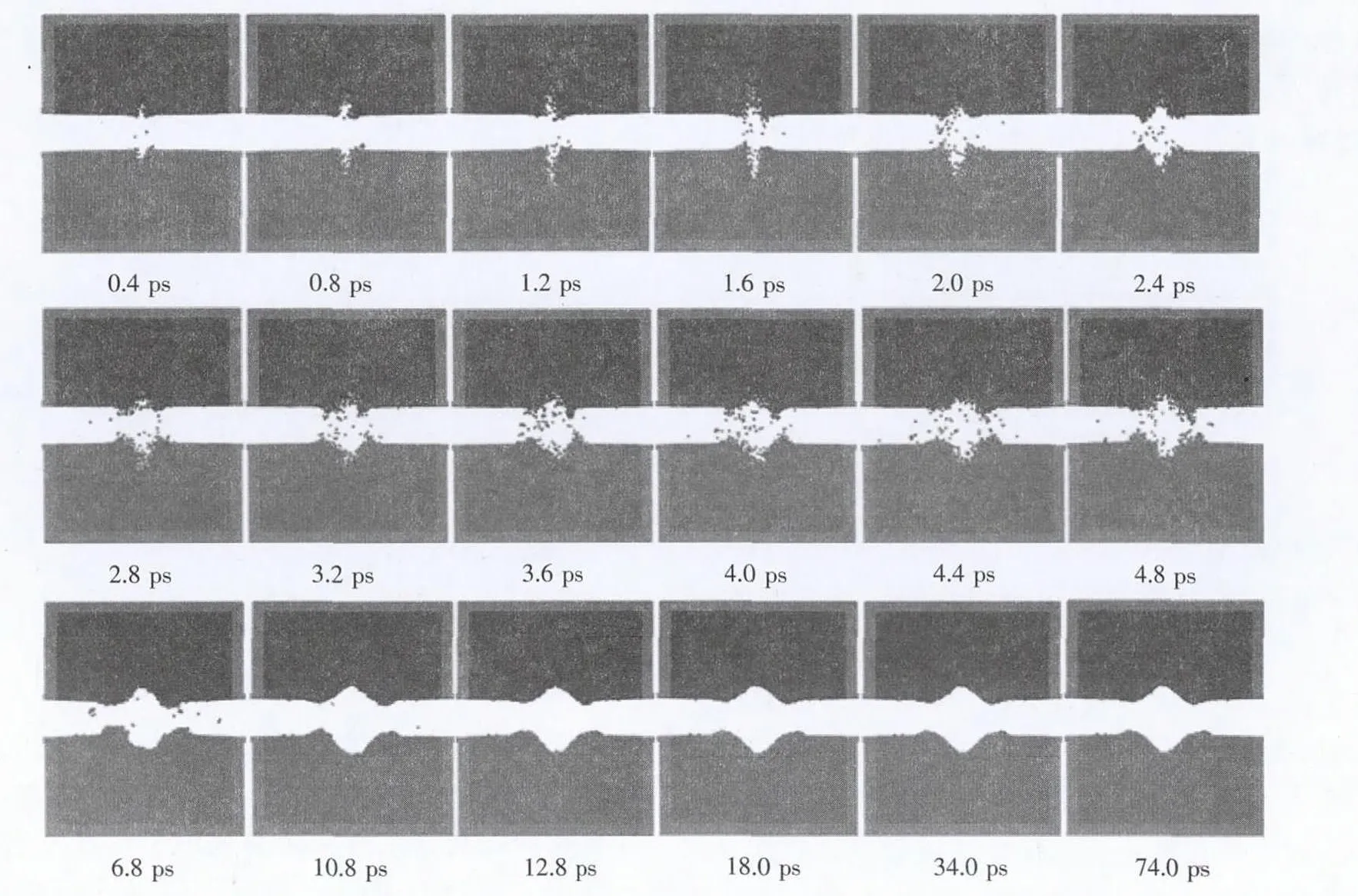

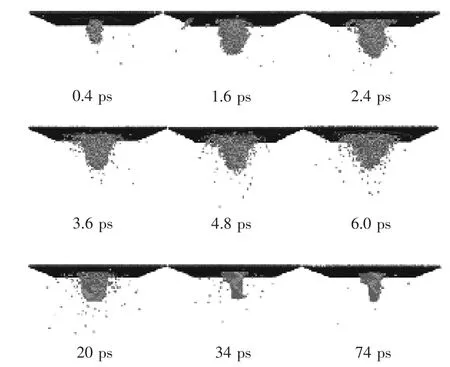

图3是在该仿真条件下阴、阳两极的放电凹坑形成过程。可看出,放电开始后,电极材料即开始被蚀除,且大部分蚀除发生在放电持续过程中,这与以往的实验结果一致[9-10]。在放电开始后的1.6 ps内,由于电极受热表面施加的热源半径很小,热流密度很高,导致电极材料受热区域发生瞬时高温热传导,电极材料温度迅速升高,甚至达到沸点,电极材料沿中心深度方向发生剧烈蚀除,放电凹坑沿着深度方向迅速扩张。然而,随着放电凹坑深度的不断增加,较大的深径比导致被蚀除的材料不易被排除而又附着在电极材料上;随着放电通道不断膨胀,放电通道的能量密度逐渐下降,使电极内部热传导作用减弱,放电凹坑沿深度方向的扩展减弱,而放电凹坑直径随着放电通道的膨胀逐渐变大。从图3还可看出,放电开始后,放电凹坑深度迅速增加,且在1.6 ps左右达到最深;之后,放电凹坑逐渐变浅,直至放电结束后,放电凹坑深度逐渐趋于稳定。其原因首先是因为有部分被蚀除的原子在运动中与其他原子发生碰撞又重新回落到凹坑底部;其次是由于熔融区的原子重新流回到凹坑底部。此外,还可发现,进入极间的阴极和阳极蚀除原子会发生相互碰撞,从而改变了原有的运动方向,最终一部分原子在极间形成放电屑,一部分原子回落到其被蚀除的电极表面,另一部分则附着在对面电极的表面。图4是放电结束后阴、阳极表面俯视图。

图3 单脉冲放电凹坑形成过程

2.2 熔融再凝固层及热影响层分析

2.2.1 电极材料表面变质层

电火花加工过程中,在火花放电的瞬时高温及工作液快速冷却的作用下,材料表层会发生很大的变化,形成表面变质层。在分子动力学模拟中,可利用中心对称参数(Centrosymmetry Parameter,CSP)法判断电极材料内发生晶格缺陷的区域,进而确定电极材料表面变质层的演变。

图4 电极表面俯视图

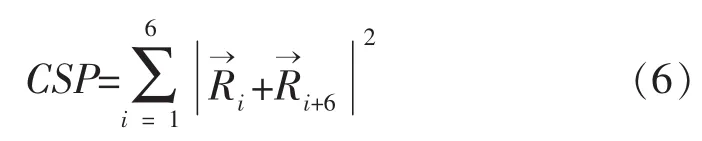

本仿真模型中,电极材料为单晶铜,它具有FCC中心对称结构。FCC晶格中,某给定原子所对应的6对最邻近原子构成位置矢量,当该原子处于完美晶格中时,6对矢量保持对称结构;当该原子所处的晶格产生结构缺陷时,该原子附近这些成对的位置矢量将不再保持对称。CSP方法的基本思想是利用原子周围距离原子最近的6对(12个)原子的位置矢量和大小来判断晶格的缺陷。原子a的中心对称参数值可表示为:

当晶格遭到破坏时,晶格的对称性受到破坏,CSP的值将随着晶格缺陷的不同而变化,晶格缺陷越大,CSP的值就越大。通过大量仿真实验,本研究定义CSP>3的区域为电极表面变质层。

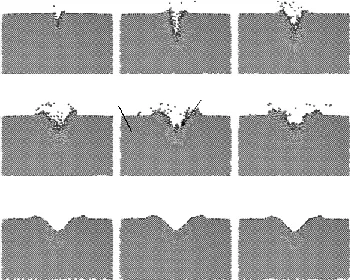

本研究在表1所示的仿真条件下,对电极材料表面变质层的形成及演变进行了模拟。以阳极为例,图5、图6分别是电极材料表面变质层的三维形状图及中心断面图。可看出,在2.4 ps前,材料表面变质层沿着深度方向较径向方向扩张剧烈。随着放电通道的膨胀,表面变质层沿着深度方向的扩张开始减弱,而沿着径向方向的扩张开始明显。从仿真结果还可发现,放电结束后,热源作用消失,随着时间的推移,表面变质层的原子温度降低,且单晶材料冷却后,大部分晶格会逐步恢复到完美晶格结构,故表现为受热变化区域逐渐收缩。虽然在实际电火花加工中使用的并非单晶材料,但由于多晶体是由很多取向各不相同的单晶体组成,由此可推测多晶材料加工过程中的电极材料受热变化区域也会随着温度的下降有所收缩。

2.2.2 熔融再凝固层和热影响层

图5 阳极材料表面变质层三维形状图

图6 阳极材料表面变质层断面图

电火花加工表面存在变质层,它包括熔融再凝固层及热影响层两部分。其中,熔融再凝固层是材料被放电瞬时高温熔化而滞留下来再冷却凝固所形成的;热影响层介于熔化层和基体之间,其金属材料并未熔化,只是受高温的影响,使材料的金相组织发生了变化。本仿真针对单脉冲放电形成的单个放电凹坑中的熔融再凝固层及热影响层进行研究,而放电表面则是连续放电作用下的放电凹坑不断叠加形成的。

图7是以阳极为例表示的温度场分布中间断面图。由于温度超过沸点2840 K的材料已被蒸发蚀除,所以图示温度超过熔点1358 K的区域为熔融区。由图7可看出,放电初期,熔融区沿深度方向迅速扩张;随着放电通道半径的膨胀,熔融区深度方向扩张速度逐渐变慢。且能发现熔融区的形貌变化与作用在阳极表面的高斯热源分布特点一致。由仿真结果还可发现大部分熔融材料并未被完全蚀除,而是形成了凹坑表面的熔融再凝固层。

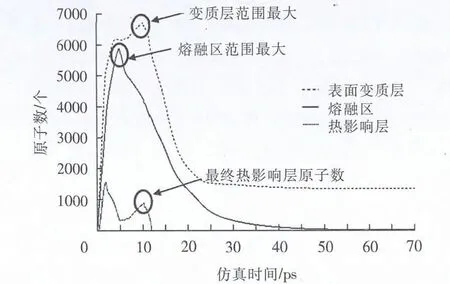

图8是表面变质层内各部分原子数随时间的变化曲线。其中,熔融区原子数即为温度超过熔点的原子数;热影响层原子数分为两种情况,熔融区未达到最大(放电结束时刻t=4.8 ps),为表面变质层的原子数减去熔融区原子数,之后为变质层原子减去熔融区范围最大时的熔化原子数。由图8可看出,熔融区原子数在各个时刻都明显多于热影响层原子数;而在放电结束后,表面变质层仍在扩张,热影响层也在扩张,且在12 ps左右达到峰值。这是因为放电结束后,电极内部残余的热量仍在进行热传导,并使材料继续发生金相组织变化。对于多晶材料,可认为最终热影响层为表面变质层最大区域减去熔融区最大区域。在本仿真的输入能量条件下,比较熔融再凝固层与热影响层原子数可得到,变质层中熔融再凝固层与热影响层的比例约为6∶1。

图7 阳极熔融区温度分布

图8 阳极表面变质层的原子数随时间的变化

3 结论

(1)放电开始时,电极材料就发生了蚀除,且材料的蚀除大部分发生在放电期间。

(2)在线性膨胀的高斯热源作用下,放电初期表面变质层沿深度方向较径向方向扩张剧烈;随着放电通道的膨胀,电极表面变质层在深度方向的扩张减弱,而沿径向方向的扩张明显;且在放电结束后,表面变质层仍持续扩张。单晶材料表面变质层在放电结束后会逐渐收缩,由此可推测多晶材料加工过程中,热影响层也会随着温度下降有所收缩。

(3)熔融区域在放电结束前后达到最大,大部分熔融材料并未被完全蚀除,而是形成了凹坑表面的熔融再凝固层,且熔融再凝固层远大于热影响层。放电结束后,热影响层仍在扩张,这是因为电极内部残余的热量仍在进行热传导,使材料发生金相组织变化。

[1] Van Dijck F.Physico-mathematical analysis of the electro discharge machining process[D].Leuven:Dissertation of Katholieke Universiteit,1973.

[2] Das S,Klotz M,Klocke F.EDM simulation:finite element-based calculation of deformation,microstructure and residual stresses[J].Journal of Materials Processing Technology,2003,142(2):434-451.

[3] Yang Xiaodong,Guo Jianwen,Chen Xiaofei.Molecular dynamics simulation of the forming process of discharge crater in micro-EDM[C]//Asian Symposium for Precision Engineering and Nanotechnology.Kokura,Japan,2009.

[4] Yang Xiaodong,Guo Jianwen,Chen Xiaofei,et al.Molecuar dynamics simulation of the material removal mechanism in micro-EDM[J].Precision Engineering,2011,35(1):51-57.

[5] Yang X D,Han X,Zhou F,et al.Molecular dynamics simulation of residual stress generated in EDM[J].Procedia CIRP,2013,6:432-437.

[6] Takeuchi H,Kunieda M.Effects of volume fraction of bubbles in discharge gap[C]//Proceeding of ISEM XV.Pittsburgh,2007:63-68.

[7] Kojima A,Natsu W,Kunieda M.Spectroscopic measurement of arc plasma diameter in EDM[J].CIRP Annals-Manufacturing Technology,2008,57(1):203-207.

[8] Xia Heng,Kunieda M,Nishiwaki N.Removal amount difference between anode and cathode in EDM process[J].International Journal of Electrical Machining,1996,1:45-52.

[9] Hayakawa S,Doke T,Itoigawa F,et al.Observation of flying debris scattered from discharge point in EDM process[C]//Proceeding of ISEM XVI.Shanghai,2010:121-125.

[10]Fujimoto R,Tojima S.Observation of electrode erosion phenomena[J].JSEME,1973,6:42-48.